钎焊微粉金刚石磨盘磨块排布研究

李全城,陈 锐

(厦门理工学院 现代工程训练中心,福建 厦门 361024)

0 引言

磨削、研磨和抛光技术是重要的平整加工技术[1],它广泛应用于蓝宝石衬底基片、功能陶瓷、光学窗口和石材等硬脆性材料的加工,它是使被加工工件表面逐渐变光滑、超光滑的加工过程。其中研磨的作用是去除大量表面材料,并尽量对工件造成小的表面损伤和划痕。研磨包括游离磨料研磨和固结磨料研磨,游离磨料研磨由于游离磨料和研磨液的使用,使其存在着研磨成本高、效率低和易污染环境等缺点[2],而固结磨料研磨由于把磨料固结在磨具中,研磨液由水和简单的化学试剂组成,不再添加磨粒,因而具有加工效率高、加工成本低、工艺可控性强以及绿色环保等一系列优点,采用固结磨料研磨对工件进行平整加工有着明显的经济效益、环境效益和社会效益[3-5]。

树脂结合剂磨具、金属结合剂磨具、陶瓷结合剂磨具和电镀结合剂磨具等传统的金刚石固结磨具具有耐磨损性能好、磨削温度低、磨料硬度高等优点,但随着应用的日益广泛,也暴露出磨料容易脱落、容屑空间不足、易堵塞等缺点。与此相比,钎焊金刚石磨具则具有把持力大、磨粒出露高、容屑空间大等一系列优点[6]。基于此,国内外很多学者对钎焊金刚石磨具研磨工件相关领域开展了许多研究,主要集中在磨具制备和加工条件优化两方面[7-10],而对磨盘上不同的磨块分布形式对工件去除均匀性的影响展开研究却较少。然而,磨块的排布形式也影响着工件表面的全局平坦化。因此,本文对对称和螺旋这两种常用的磨块排布的钎焊微粉金刚石磨盘研磨硅片和陶瓷的去除均匀性进行讨论,探讨能够获得较优表面质量的磨块分布,进而能够指导金刚石磨盘的制备。

1 仿真分析

1.1 模型建立

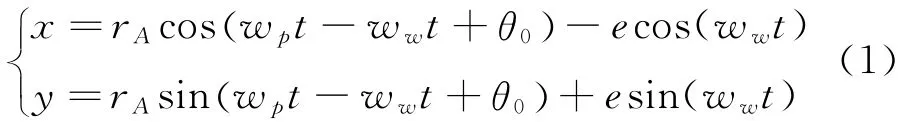

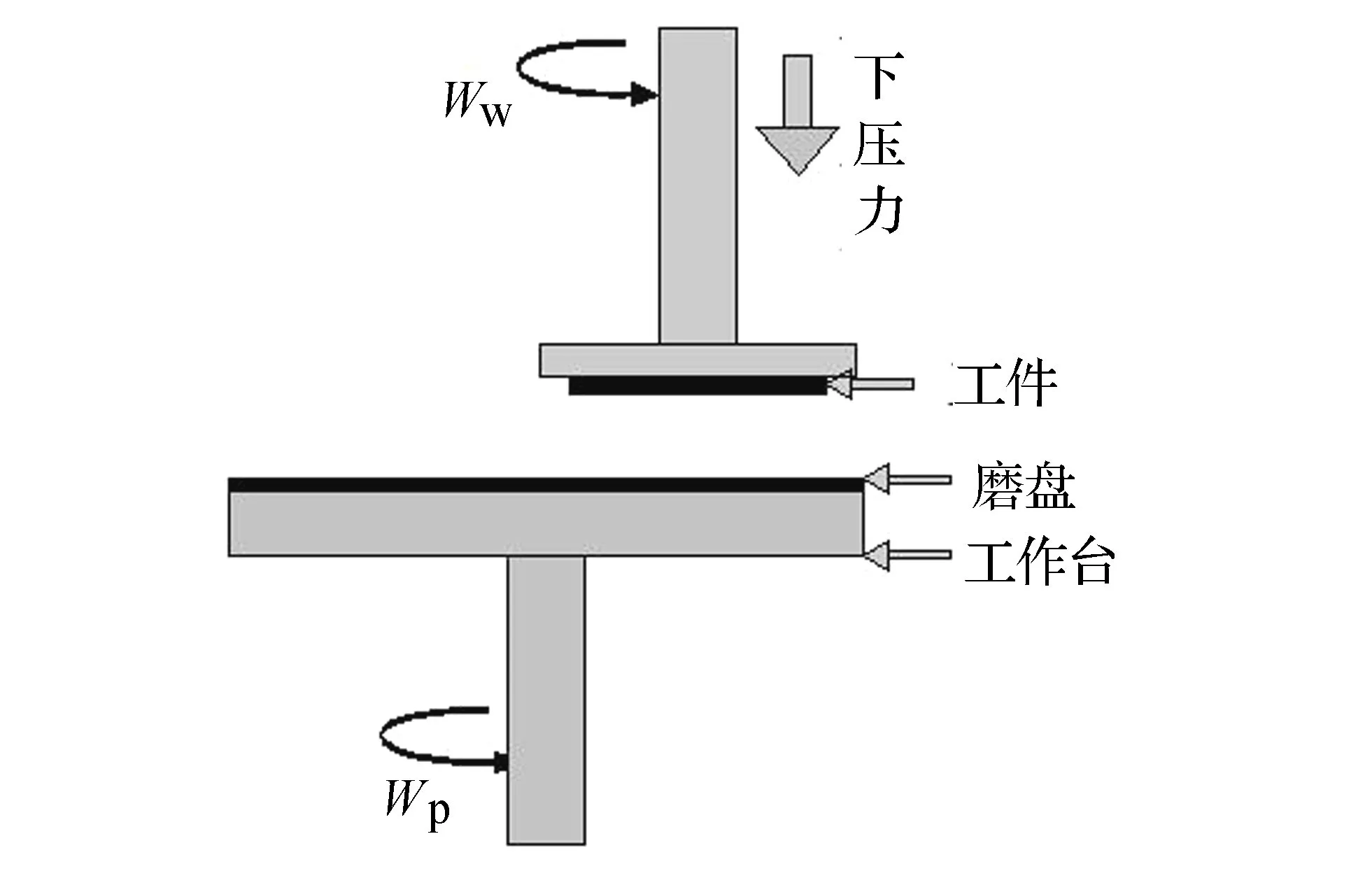

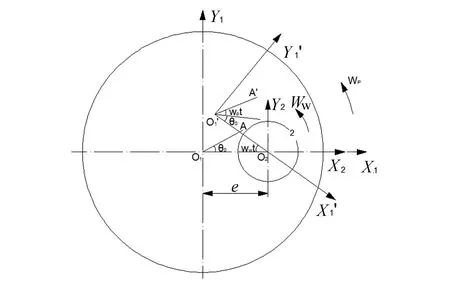

研磨示意如图1所示,工件在上方,磨盘在下方,它们都围绕各自的轴线转动,它们的转速和间距都可人为调节。其运动学模型如图2所示,偏心距为e,wp为磨盘转速,ww为工件转速,A为磨盘上任意点(也就任意点磨粒),A 距磨盘中心为rA,起始转角为θ0,假设当研磨一段时间t后,工件自身旋转,绕o2轴旋转角度wwt即坐标系o2x2y2绕o2转动了角度wwt。为了讨论磨盘相对于工件的运动,将工件看作不动,则相当于磨盘绕o2反向转动了角度wwt,反映到直角坐标系o2x2y2中,就是o1运动到了o1'点。同时,磨盘绕其旋转轴o1转了角度wpt,使A点运动到了A'点,则A点相对于工件的运动轨迹为:

图1 研磨加工示意图Fig.1 Diagram of lapping process

图2 研磨运动学模型Fig.2 Model of lapping kinematic

1.2 两种不同磨块排布形式的金刚石磨盘

对称和螺旋排布的金刚石磨盘分别如图3和图4所示,磨盘直径为200mm,磨盘上的磨块为空心圆柱形磨块,其外径为15mm,内径为6mm,高为8mm。

图3 对称排布金刚石磨盘示意图Fig.3 Diagram of symmetrical diamond disc

图4 螺旋排布金刚石磨盘示意图Fig.4 Diagram of helical diamond disc

1.3 基本假设

在引入评价指标对研磨的均匀性进行评价之前,有必要先做一些基本假设:

①磨粒、磨盘和工件都为刚体;

②假设磨粒每次在工件上研磨所去除的量都一样;

③假设磨粒不会脱落、不会破碎;

④假设磨粒均匀分布在磨块上;

⑤不计工件、研磨盘的转动误差。

1.4 工件的离散化及评价指标

基于计算机的计算能力,把工件按如图5所示离散成许多边长为1的正方形区域。为评价研磨均匀性,统计在一个研磨周期内,磨盘上各个磨粒在这些离散化区域内所经过的次数Ni(i=1,2,……,n),求其标准差SN。用标准差SN来表征研磨均匀性,如果标准差SN值越小,说明研磨均匀性越好,反之,则越差。

图5 工件表面离散化示意图Fig.5 Discrete schematic diagram of the surface of workpiece

1.5 工件和磨盘转速的赋值

沈晓安[11]指出当工件和磨盘的转速相等时,在其他条件相同的条件下更有利于工件平面度的改善。因为,根据Preston方程RR=kPV,工件被加工表面上一点的材料去除率RR与加工载荷P和相对速度V成正比。文献[10]指出在相同条件下,磨盘转速和工件转速的比值在1~1.1之间,磨粒轨迹均匀性最好,且正数比值的均匀性要好于负数比值的均匀性。陶黎[12]指出当磨盘转速和工件转速的比值从1增大到3时,加工均匀性变差。因此,考虑转速比的影响,取如下4组转速进行仿真(见表1)。

表1 工件和磨盘转速表Table 1 Velocity of workpiece and disc

1.6 采样周期及采样时间间隔的确定

田业冰等[13]指出当研磨时间大于转动稳定周期后,其研磨轨迹不再变化而达到稳定状态。因此,按如下关系取研磨时间T:

T= m*2π/Wp=n*2π/Ww(m,n为自然数) (2)

确定了工件表面的划分区域、磨盘和工件转速以及采样周期后,需要对采样时间间隔Δt进行分析,因为,如果采样时间间隔太短,会导致重复统计一个区域内磨块上各个磨粒磨过的次数Ni,采样时间间隔太长,又会漏掉某些区域的Ni,因此,针对确定的工件离散化方法及采样周期,存在一个合适的采样时间间隔,使得进行仿真分析时都能统计到工件上的各个离散区域内磨粒经过的次数。采样时间间隔的确定原则是,在一个采样周期内,单颗磨粒磨过最多的区域,且磨过每个区域的次数都是1。如图6所示,分别是采样时间间隔 Δt为0.001s、0.003s、0.0031s、0.0032时磨粒(坐标值:-46,2.75)在工件上各个区域所磨过的次数统计图。因此采样时间间隔Δt取0.0031s时,能满足第1组转速的仿真要求。按同样的方法得出4组转速比的采样周期和采样时间间隔如表2所示。

1.7 Matlab软件仿真分析计算流程图

Matlab软件仿真分析计算流程如图7所示。

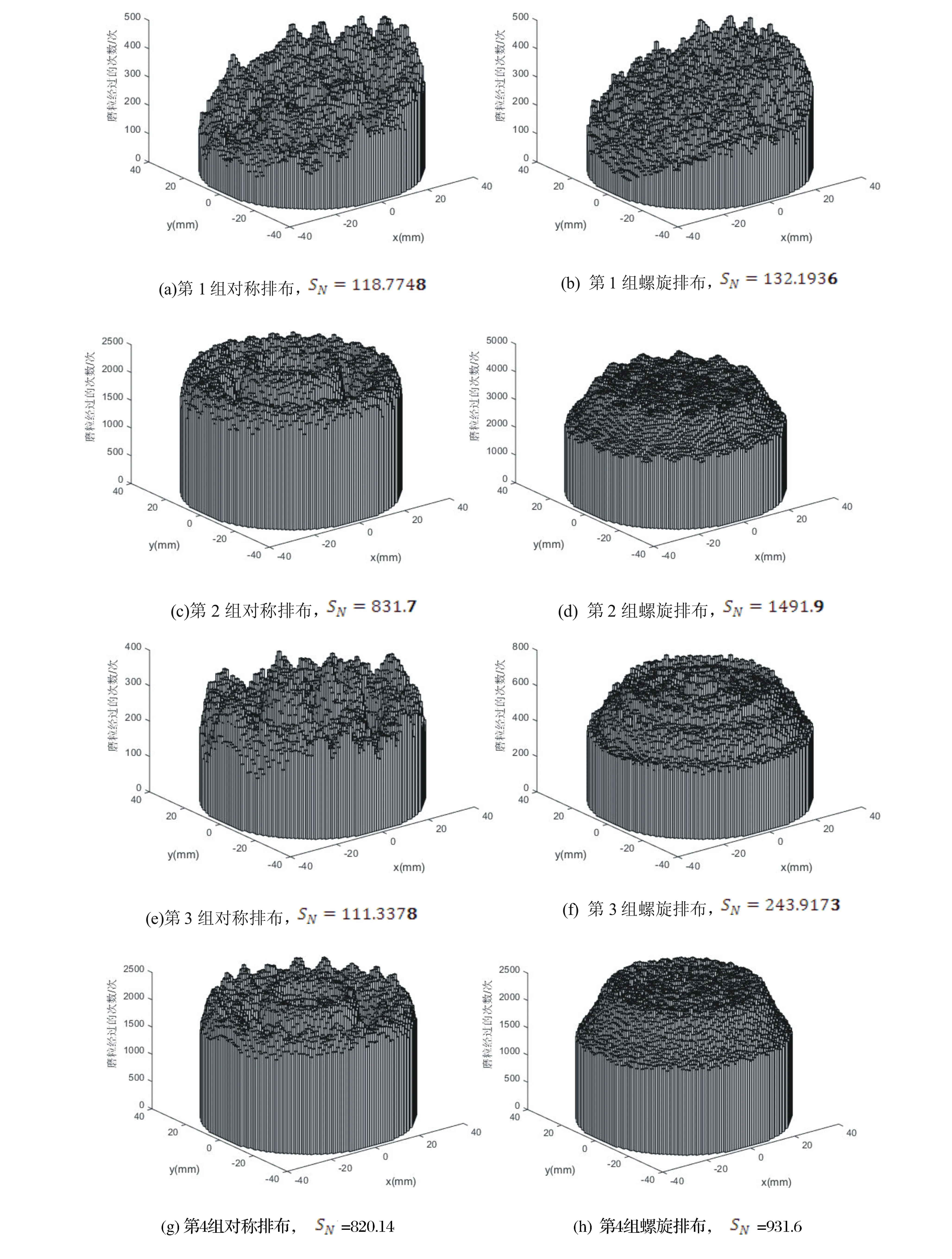

1.8 仿真结果

图8是对称排布和螺旋排布两种排布的金刚石磨盘在四组转速比下的仿真三维图,从图中可知四组转速下,对称排布的标准差SN小于螺旋排布的标准差,说明在相同条件下,用对称排布的磨盘研磨工件,相较于螺旋排布磨盘,能获得更好的工件平面度。

图6 第1组转速,(-46,2.75)的磨粒,在不同时间间隔下,磨过工件各区域次数Fig.6 Number of times of each discrete area of workpiece lapped by abrasive(-46,2.75)at different time intervals with the first group velocity

表2 采样时间和采样时间间隔表Table 2 Sampling time and interval

图7 matlab仿真分析计算流程图Fig.7 Flow chart of simulation analysis and calculation by Matlab

图8 工件各区域磨粒经过次数三维图Fig.8 Three-dimensional diagram of each discrete area of workpiece lapped with abrasive

2 实验验证

2.1 实验方法和条件

本试验所用的对称排布和螺旋排布的两个钎焊微粉金刚石磨盘如图9所示,两个磨盘直径都为200mm,磨盘上的磨块为空心圆柱形磨块,其外径为15mm,内径为6mm,高为8mm,所用的磨料为w40微粉金刚石,两个磨盘的平面度都不大于120μm。

图9 钎焊微粉金刚石磨盘Fig.9 Brazed powder diamond disc

研磨实验是在立式抛光机UNIPOL1260上进行的,如图10所示。实验所加工的对象为氧化铝陶瓷和硅片,氧化铝陶瓷直径为66mm,硅片的直径为76.2mm,氧化铝陶瓷和硅片的主要性能参数见表3。

研磨加工实验参数如表4所示,实验用超景深三维显微镜(HIROXKH-1000)来观察工件研磨加工后的微观形貌,用测厚仪来测量氧化铝陶瓷加工前后的厚度,测量过程中把工件沿半径方向分成11等份,沿周向方向分成20等分,总共测量200个取样点。使用MahrXR 20轮廓度仪对工件表面粗糙度、表面轮廓度进行测量。测量粗糙度时,在工件试样的被加工表面任取10个点,取其平均值作为最后的表面粗糙度值,以减少测量误差。

图10 钎焊微粉金刚石磨盘磨削硬脆材料实验平台Fig.10 Experimental setup for lapping hard and brittle materials by brazing micro-powder grinding disc

表3 氧化铝陶瓷和硅片主要性能参数Table 3 Main performance parameters of alumina ceramic and silicon slice

表4 研磨实验加工参数Table 4 Processing parameters for lapping experiment

2.2 实验结果与分析

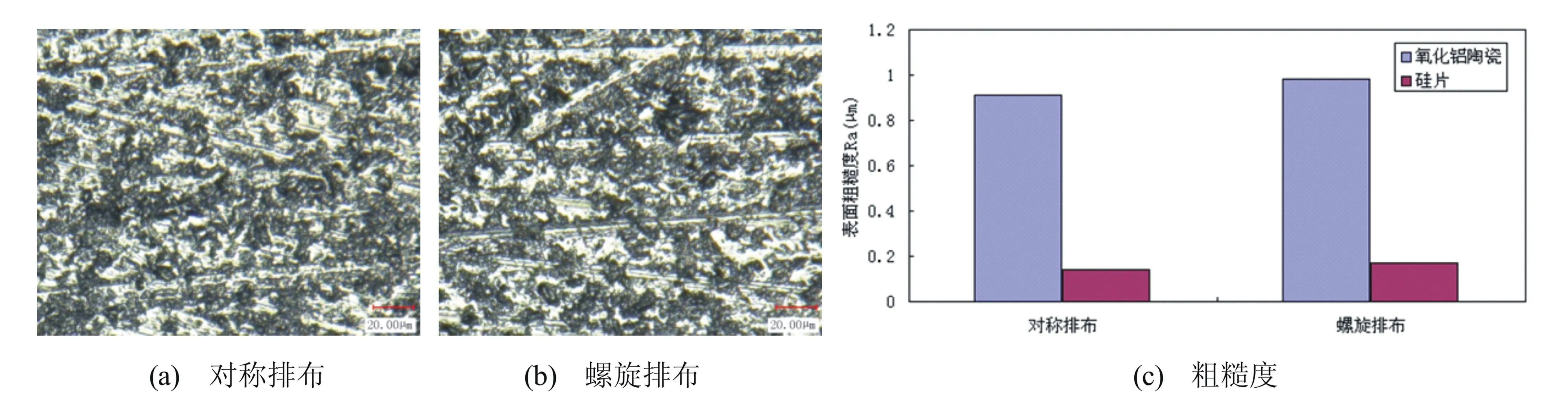

图11所示为在其它条件一定的情况下,两种磨块排布形式的磨盘磨削加工后硅片的表面形貌和粗糙度。从图中可以看出,在相同条件下,用对称排布形式的磨盘来加工硅片可以获得更好的表面质量。

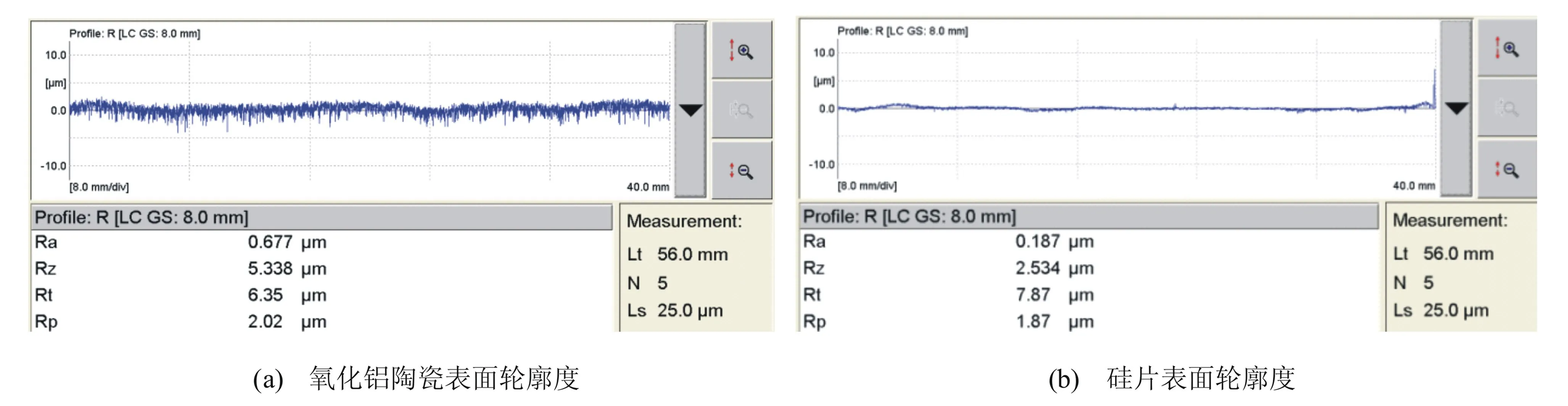

图12所示,对称磨盘磨削加工后氧化铝陶瓷和硅片的表面轮廓度分别可达0.625μm和0.165μm。图13所示,螺旋排布磨盘磨削加工后氧化铝陶瓷和硅片的表面轮廓度分别可达0.677μm和0.187μm。

图11 两种磨块排布形式的磨盘磨削加工后工件的表面形貌和粗糙度Fig.11 Morphology and roughness of the workpiece ground by two different disks

图12 对称排布磨盘磨削加工后工件表面轮廓度Fig.12 Surface profile of the workpiece ground by symmetrical disc

图13 螺旋排布磨盘磨削加工后工件表面轮廓度Fig.13 Surface profile of the workpiece ground by helical discs

3 结论

通过Matlab仿真结果来看,对称排布磨盘的标准差SN比螺旋排布磨盘的低,研磨均匀性更好;从实验结果来看,在相同条件下,相较于螺旋排布的磨盘,用对称排布磨盘来加工氧化铝和陶瓷,可以获得更好的工件表面粗糙度和表面轮廓度。