方形光斑激光冲击强化金属表面的耐腐蚀性能及机理

邓仲华,刘其斌,徐 鹏,姚志浩

(1 贵州大学 材料与冶金学院,贵阳 550025; 2 北京科技大学 材料科学与工程学院,北京 100083)

激光冲击强化(LSP)是一种新型的材料表面改性技术,基本原理是:材料表面的吸收层吸收强脉冲激光,从而产生高能离子体。在施加的约束层作用下,很短的时间内产生高达GPa的冲击波。当冲击波的峰值压力超过材料的动态屈服强度时,材料表层就会发生塑性变形,且产生较大的残余压应力,同时伴随着强化层表层显微组织的变化[1-4]。表面形变强化是一种提高疲劳性能的工艺方法。由于激光冲击强化技术相对于传统的喷丸技术能更好地提升材料的疲劳寿命、耐磨性能和耐腐蚀性能,近年来得到广泛的关注与大量的研究[5-8]。同时激光冲击强化处理具有非接触、无热影响区、可加工复杂零件以及强化效果显著等突出优点,而被广泛应用于军工国防、石油化工、海洋船舶和航空航天等领域[9-11]。传统的激光冲击强化技术使用的是圆形光斑,在一些情况下,强化后的材料在光斑中心部位的残余压应力要低于周围,甚至变为拉应力[12]。相对圆形光斑,方形光斑有如下优点:激光冲击强化过程中不易产生应力空洞;强化后工件表面平滑、质量好;能量利用率高,只需要小于10%的搭接率就能达到理想的强化效果[13]。有研究表明[14],激光冲击强化技术能够明显提升材料的抗腐蚀性能,但研究多集中于圆形光斑的激光冲击强化技术。国内外对方形光斑激光冲击强化方面的研究较少,为了探索研究方形光斑冲击强化技术对材料耐腐蚀性能的影响,本工作采用方形光斑脉冲激光发生器,使用不同脉冲能量对材料进行激光冲击强化,研究方形光斑激光冲击强化后材料的耐腐蚀性能及腐蚀机理,为今后在方形光斑激光冲击强化方面的研究与应用奠定基础。

1 实验材料与方法

1.1 实验材料

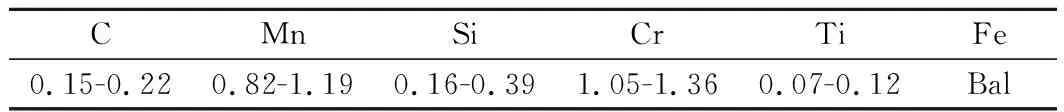

本实验所用材料为20CrMnTi钢,其化学成分如表1所示。

表1 20CrMnTi钢的化学成分(质量分数/%)Table 1 Chemical compositions of 20CrMnTi steel (mass fraction/%)

20CrMnTi钢材在870℃下正火热处理,之后采用线切割方式切割钢材,试样尺寸为φ50mm×10mm。随后顺次用100~600目的SiC砂纸磨平试样,保证试样平整,之后将试样置入无水乙醇中,超声清洗30min,吹干后待用。

1.2 激光冲击强化实验设备

使用北京航空制造工程研究所高能束流加工技术国防科技重点实验室的钕玻璃脉冲激光器进行激光冲击强化实验。激光冲击处理系统由激光器、光路调整平台、工件运动系统及送水装置4部分组成。激光器的主要技术指标为:波长1064nm;波形介于高斯波形和短上升沿波形之间;脉宽30ns(机械转镜可调);单脉冲最大输出能量达50J。

1.3 激光功率密度的选择

由于激光光斑尺寸有限,激光束垂直于材料表面辐照引起的材料变形,可视为局部材料在其周边刚性约束条件下的塑性变形。由于试样的横向尺寸明显超过其厚度,所以试样处于一维应变状态,这时材料的动态屈服强度σH可表示为[15]:

(1)

式中:ν为材料的泊松比;σ0为静态屈服强度。对于20CrMnTi钢,静态屈服强度σ0≥835MPa,泊松比为0.25,所以20CrMnTi钢的动态屈服强度σH=1252.5MPa。己有的研究表明[16],当激光诱导的冲击波峰值压力为2σH≤P≤2.5σH时,可获得最佳强化效果,所以2505MPa≤P≤3131.25MPa,即2.505GPa≤P≤3.131GPa。激光诱导的冲击波峰值压力可表示为[17]:

(2)

式中:α为内能转化为热能的系数,α=0.1;I0为入射激光功率密度,GW/cm2;Z为靶材与水约束层的合成冲击波声阻抗,且Z定义为[17]:

(3)

式中:Z0和Z1分别为被冲击强化的靶材和约束层的声阻抗,其中钢的声阻抗约为4.60×106g/(cm2·s),水的声阻抗约为0.165×106g/(cm2·s),计算得知Z=0.32×106g/(cm2·s)。将Z代入式(2)可计算得出激光功率密度的最佳范围为6.27≤I0≤9.8。

又因为激光功率密度可通过改变脉冲能量和光斑尺寸进行调整,即激光功率密度满足[18]:

(4)

式中:α为材料表面的吸收系数;E0为激光器输出能量,J;τ为激光脉宽,ns;A为光斑面积,cm2。其中钢的吸收系数为0.7/cm2。激光冲击强化的脉宽为15ns,光斑尺寸为方形4mm×4mm,脉冲能量选用25J和30J,分别对应的平均激光功率密度约为7.29,8.75GW/cm2,都在最佳激光功率密度范围内。

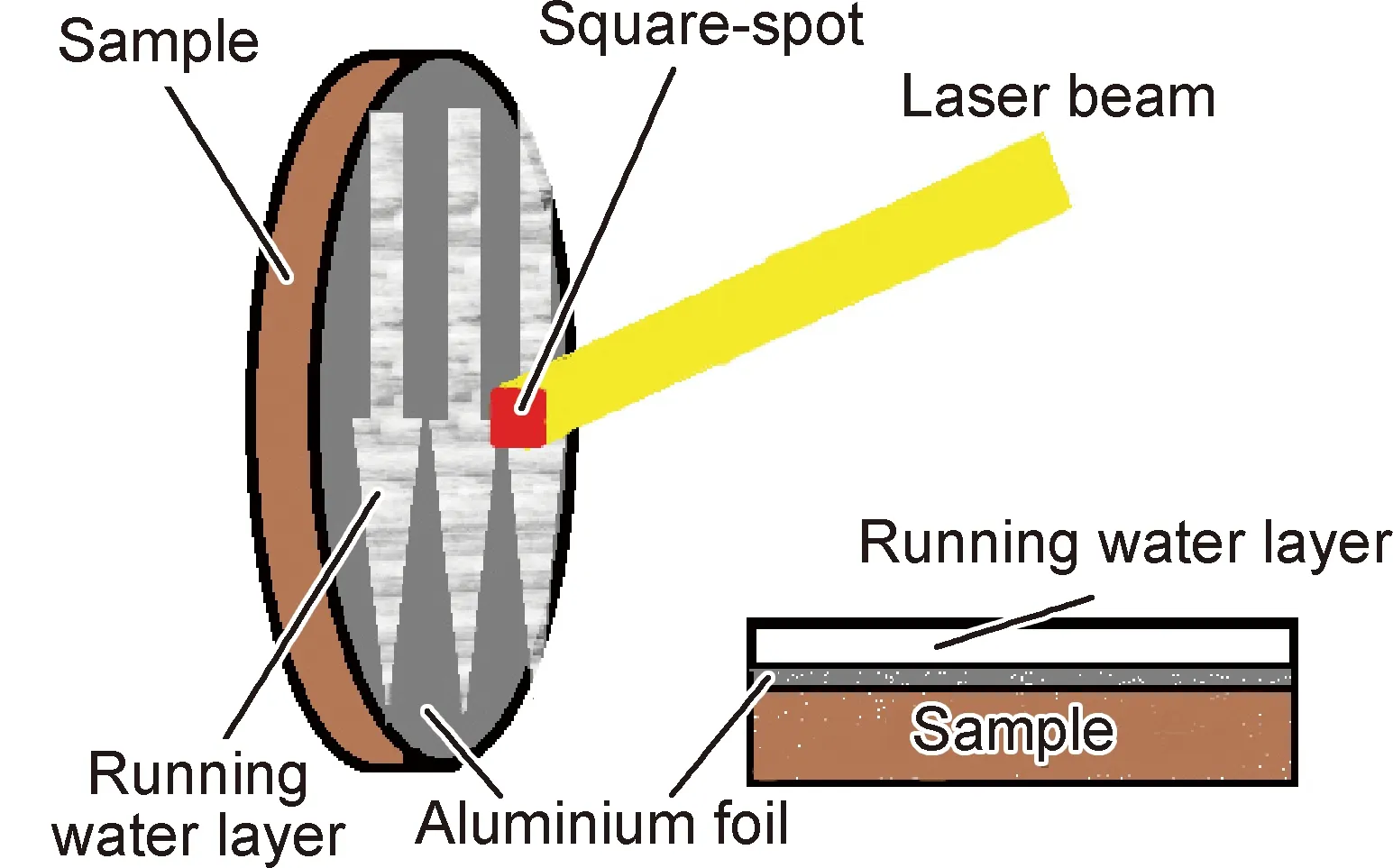

1.4 激光冲击强化工艺

激光冲击强化的脉宽为15ns,光斑尺寸为4mm×4mm的方形光斑,光斑搭接率为8%,吸收层和约束层分别选取Al箔和均匀的流水层,Al箔厚度约为120μm,流水层厚度约为1mm,铝箔需要均匀、平整粘在试样表面。在其他条件(激光脉宽、光斑尺寸、光斑搭接率、保护吸收层、约束层等条件)一致情况下,采用激光输出的能量为25J和30J。图1为方形光斑激光冲击强化示意图。

图1 方形光斑激光冲击强化示意图Fig.1 Schematic diagram of laser shock peening with square-spot

1.5 激光冲击强化效果测试

激光冲击强化后的试样表面用KEYENCE VH-Z500金相显微镜和Quanta600环场扫描电镜进行形貌观察;使用泰明JB-5C表面粗糙度仪进行表面粗糙度测量;表面硬度使用FUTURE-TECH FV-700的维氏硬度计测量,载荷为4.903N;使用MYTHEN TK-360应力测定仪测量试样表面残余应力。

1.6 腐蚀实验

采用CHI660B型电化学分析站测试电化学极化曲线,实验采用三电极体系:试样为工作电极,铂片为辅助电极,饱和甘汞电极(SEC)为参比电极,扫描速率为5mV/s,实验在室温下进行,腐蚀液采用分析纯NaCl和蒸馏水配制的质量分数为3.5%的NaCl溶液。强化后的试样经线切割成工作面积为10mm×10mm的试块,从试样背面引出导线,用石蜡将其非测试区域密封。盐雾腐蚀实验在Q-FOG型盐雾腐蚀试验箱中进行,采用连续喷雾方式,实验温度(35±1)℃,腐蚀液采用分析纯NaCl和蒸馏水配置的质量分数为5%NaCl溶液,实验过程中定期观察试样表面状况并拍照记录。利用Photoshop软件的直方图统计功能对试样腐蚀表面在不同腐蚀时间的腐蚀面积与总面积的像素点进行统计。

2 结果与分析

2.1 材料表面形貌

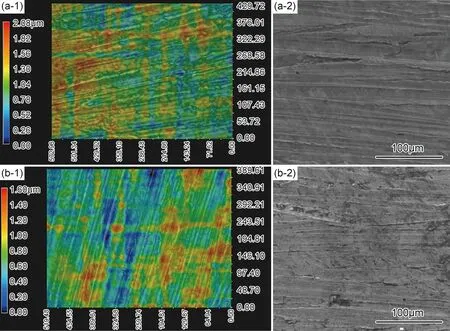

激光冲击强化后,采用丙酮清洗去除试样表面残留的涂层,肉眼可见两个激光冲击强化后的试样强化区明显比未强化区光亮。研究表明,激光冲击强化能有效改善工件的表面粗糙度,使样品表面更加平整[19-20]。采用带3D模式的光学显微镜和扫描电镜对强化后试样的表面进行观察,表面形貌如图2所示。

图2 激光冲击强化后样品的分层设色表面形貌图(1)和SEM图(2) (a)25J;(b)30JFig.2 Layered style morphologies(1) and SEM images(2) of the samples after laser shock peening (a)25J;(b)30J

图2(a-1),(b-1)分别为25J和30J的激光脉冲能量冲击强化后样品的分层设色表面形貌图。对比可见,30J的激光脉冲能量冲击强化后的表面起伏较低,最深处约为1.60μm,而25J脉冲能量强化后的试样表面最深处约为2.08μm。同时,从不同深度的色彩分布情况看,30J脉冲能量强化后的试样表面深色区域少且连续,说明表面均匀性好。图2(a-2),(b-2)为强化后试样的表面扫描电镜图。发现30J的激光脉冲能量较25J更有效地降低了试样表面起伏的打磨痕迹,使得突出且垂直于表面的打磨痕迹变得更加平整,明显改善样品的表面形貌。通过对表面粗糙度进行测量发现,原始样品的表面粗糙度Ra=0.765μm,25J激光脉冲能量冲击强化后Ra=0.573μm,30J激光脉冲能量冲击强化后Ra=0.433μm,说明强化处理后表面粗糙度变化较大。这是由于激光垂直冲击试样表面,当冲击波的峰值压力超过金属材料的动态屈服强度时,强大的冲击波会引发试样表面产生塑性变形,导致表面的晶粒细化并重新排列,试样表面起伏不平的状态得到较大改善[21-22]。因为方形光斑能有效消除激光冲击强化过程中的应力空洞[12],所以对材料的平整表面情况有较大贡献。对于金属材料,表面平整性对材料表面钝化膜的均匀平整性有直接关系,同时突出部分的表面积较大,在腐蚀过程中会增加腐蚀接触面积,凸起部位导致的应力集中,对材料的耐腐蚀性能产生较大影响。

2.2 表面硬度与应力

图3为激光冲击强化前后材料的表面残余压应力和显微硬度图。可知,表面残余压应力由原始样品的113.5MPa提高到484.9MPa(30J),表面硬度也提高了近50HV。这是由于激光冲击强化时等离子体产生的冲击波较大,当冲击波的峰值压力超过材料的动态屈服强度时,材料发生塑性变形并在表层产生平行于材料表面的拉应力。激光作用结束后,由于冲击区域周围材料的反作用,其力学效应表现为材料表面获得较高的残余压应力[11,23-24],且激光脉冲能量越高,冲击波越大,产生的残余压应力越大。强化层内残余压应力与微观结构的变化是伴生的,残余压应力值增大,大量位错增殖与缠结。同时激光冲击强化后,在强化层的晶粒内部产生大量的亚晶粒,金属表层亚结构得到细化,挤压后密度增加等[25-26],使得材料的表面显微硬度增加。压应力增加了钝化膜的横向压缩应力,使钝化膜更加稳定,不易被破坏[27]。同时,强化层密度的提高也能有效提高材料的耐腐蚀性能。

2.3 耐腐蚀性能

2.3.1 电化学极化曲线

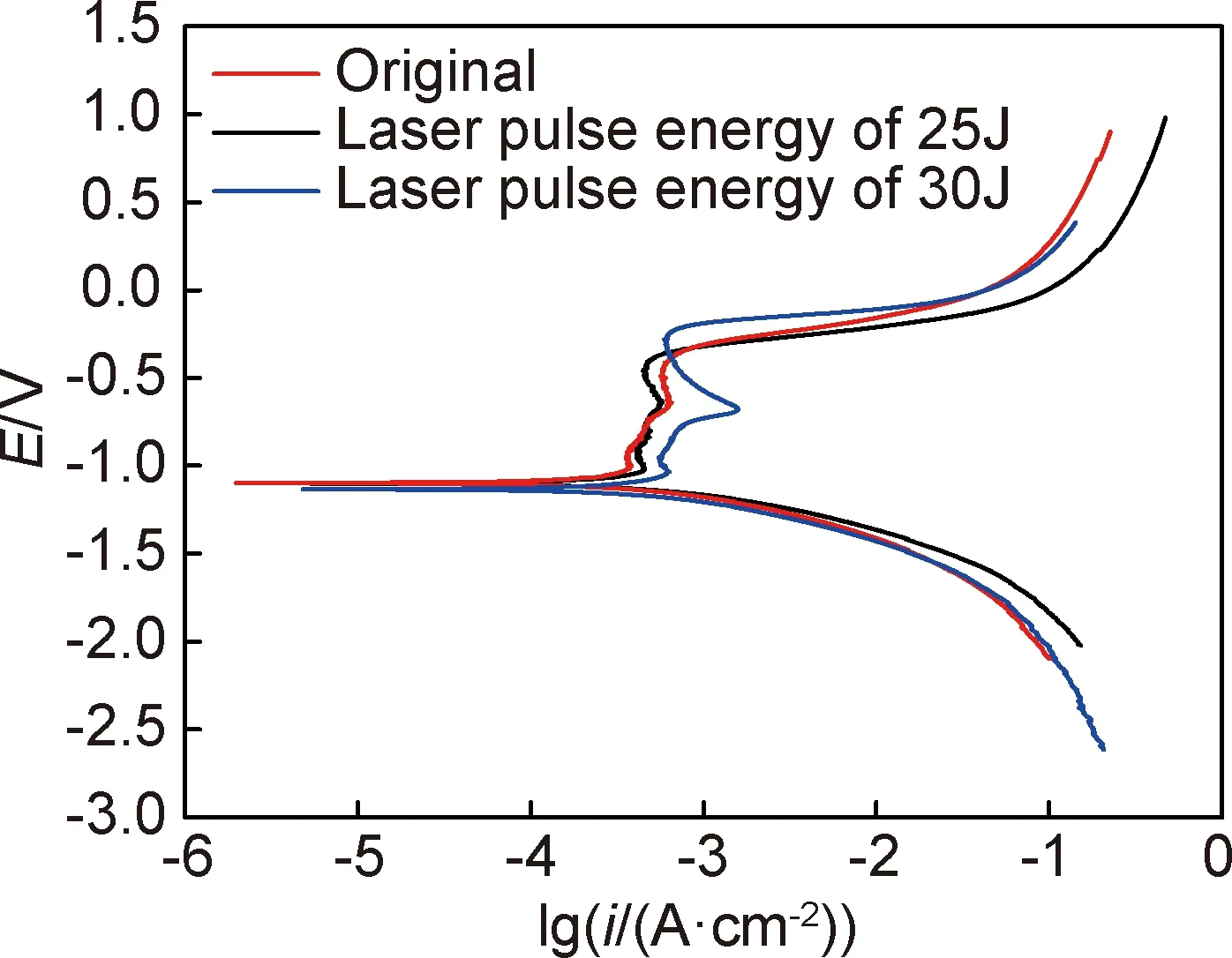

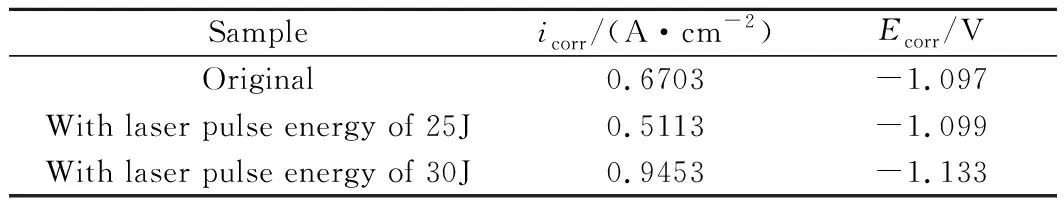

未处理的原始试样和经过25J和30J脉冲能量激光冲击强化后的试样在质量分数为3.5%的NaCl溶液中的电化学极化曲线测试结果见图4。采用电化学测试软件对极化曲线进行分析计算可得试样的腐蚀电流密度,如表2所示。

从表2可知,3种试样的自腐蚀电位区别不大,都在-1.100mV左右,但腐蚀电流密度变化较大。根据电化学腐蚀实验原理,腐蚀电流密度越大,抗腐蚀性能越差,25J脉冲能量强化的样品的腐蚀电流密度为0.5113A·cm-2,小于其他样品,所以抗腐蚀性能最好,30J脉冲能量强化的样品抗腐蚀性能最差。极化曲线中可明显观察到材料的钝化区,25J脉冲能量强化的试样钝化区的腐蚀电位对腐蚀电流的影响较小,30J的影响较大,说明30J脉冲能量强化样品的抗腐蚀性能差。另外,30J强化试样的钝化区出现了较大峰,可能是此时钝化膜发生了破裂,破裂处从溶液中吸附氧,从而发生了“二次钝化”现象[28]。

2.3.2 盐雾腐蚀实验

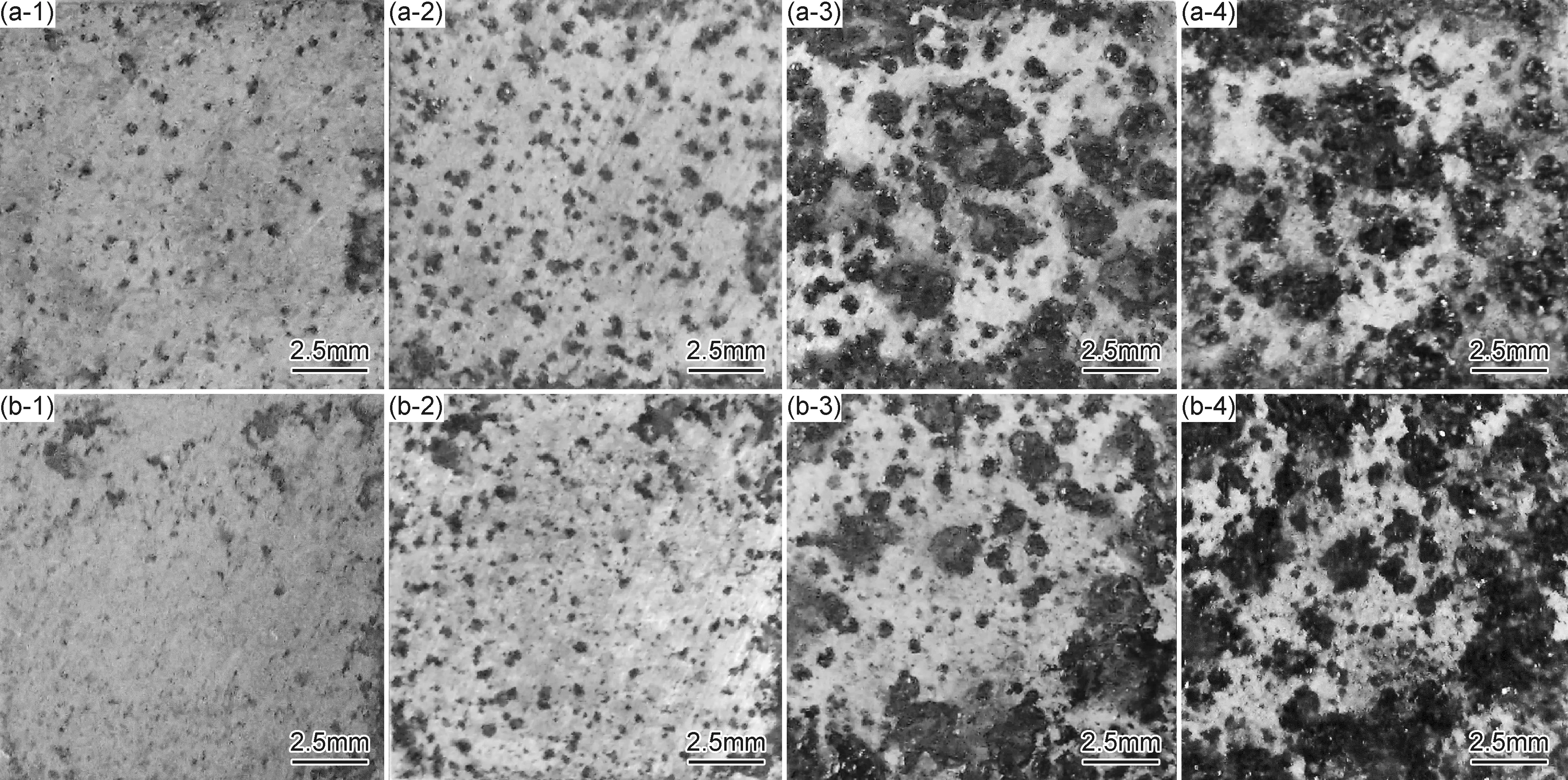

图5为激光冲击强化后试样在5%NaCl盐雾腐蚀后形貌图。从图5(a-1),(b-1)可知,经过2h的盐雾腐蚀实验后,25J和30J脉冲能量强化的试样表面都已经开始发生点蚀现象。但30J脉冲能量强化后的试样表面腐蚀现象不明显,腐蚀坑较少,仅局部有区域性的腐蚀现象发生。同时,25J脉冲能量强化后的试样表面有均匀分布的点蚀坑出现。腐蚀8h后,25J脉冲能量强化后的试样表面出现逐渐增大且均匀分布的点蚀坑,单个腐蚀坑的面积要明显大于30J脉冲能量强化后的试样(图5(a-2),(b-2))。当腐蚀时间增加到25h后,25J脉冲能量强化的试样表面的腐蚀坑依旧均匀分布。此时由于腐蚀坑面积的扩大,30J脉冲能量强化后试样上的腐蚀坑密集处开始形成一块较大的腐蚀区域,试样中心位置腐蚀现象依旧不明显,但周围区域的腐蚀面积和腐蚀程度明显高于25J脉冲能量强化的试样,试样表面出现不均匀的腐蚀(图5(a-3),(b-3))。35h的盐雾腐蚀后,30J脉冲能量强化后的试样腐蚀现象加剧,腐蚀面积明显增加(沿着四周腐蚀较重的区域开始向心部扩展,图5(b-4))。25J脉冲能量强化后的试样腐蚀现象也明显加剧,腐蚀区域开始联合扩大,但整体腐蚀较均匀(图5(a-4))。

图4 激光冲击强化和未处理试样在3.5%NaCl溶液中的极化曲线Fig.4 Polarization curves of the LSP samples and untreated samples in 3.5%NaCl solution

Sampleicorr/(A·cm-2)Ecorr/VOriginal 0.6703-1.097With laser pulse energy of 25J0.5113-1.099With laser pulse energy of 30J0.9453-1.133

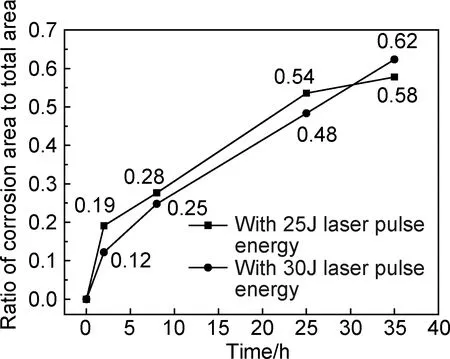

利用Photoshop软件对不同颜色像素点的统计功能处理图5中试样,得到不同时间下腐蚀面积与总面积的比值,见图6。腐蚀开始时,25J脉冲能量强化的试样腐蚀面积占比为0.19,大于30J的腐蚀面积比。随着腐蚀时间的增加,腐蚀面积增大。但腐蚀时间为35h时,30J脉冲能量强化的试样腐蚀面积比值为0.62,大于25J的腐蚀面积比值。这与图4中电化学实验的结果相吻合。

图5 激光冲击强化后试样在5%NaCl盐雾腐蚀后形貌 (a)25J;(b)30J;(1)2h;(2)8h;(3)25h;(4)35hFig.5 Morphologies of samples strengthened by LPS after salt spray corrosion in 5%NaCl aqueous solution(a)25J;(b)30J;(1)2h;(2)8h;(3)25h;(4)35h

图6 激光冲击强化试样腐蚀面积占比与时间的关系Fig.6 Relationship between ratio of LPS sample’s corrosion area to total area and time

2.3.3 腐蚀机理分析

由25J脉冲能量激光冲击强化后试样的极化曲线和盐雾腐蚀实验结果可见,激光冲击强化能使钢的耐腐蚀性能得到较大提高。从材料表面形貌与应力等因素综合分析耐蚀性能提高的主要原因:(1)由于激光冲击强化后材料表面变得平整,与腐蚀溶液接触的面积减少,Cl-不易在材料表面局部聚集从而破坏钝化膜;(2)激光冲击强化后,强化层致密度提高,同时钝化膜的致密度也得到提高,能够有效阻挡Cl-穿透钝化膜腐蚀到内部基体,提高材料的耐腐蚀性能;(3)激光冲击强化后,材料表面产生较大的残余压应力,压应力可以平衡材料使用过程中的拉应力,从而阻止应力腐蚀裂纹的产生,抑制应力腐蚀裂纹的扩展,有效提高材料抗应力腐蚀的能力。同时,压应力增加了钝化膜的横向压缩应力,使钝化膜更加稳定,不易被破坏,进而提高材料的耐腐蚀性能。

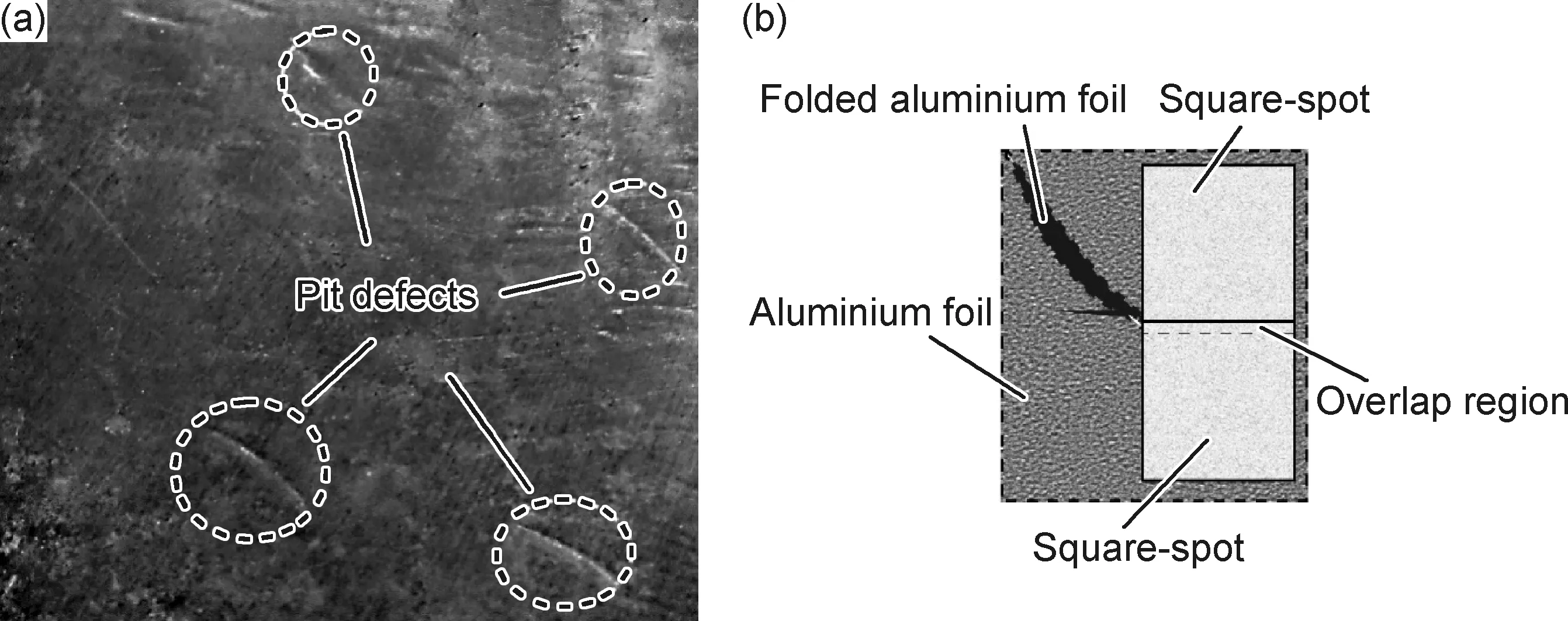

从图4的极化曲线可知,30J脉冲能量的强化试样耐腐蚀性最差,不如25J脉冲能量的强化试样,甚至比未处理的试样的耐腐蚀性能还差。激光脉冲能量越高,表面残余应力越大,强化层和钝化膜致密度也应越大,耐蚀性能应该更好,但此实验中30J脉冲能量强化试样的耐蚀性能最差,可能的原因:盐雾对金属材料表面的腐蚀,一方面是由溶液中Cl-穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的[29],另一方面与Cl-具有一定的水合能有关。具有水合能的Cl-易被吸附在金属表面的孔隙、裂缝等缺陷处[30-31],浓度过高的Cl-将导致此处材料的腐蚀加剧。图7为30J脉冲能量的方形光斑强化后样品表面压痕及压痕产生原理示意图。由图7(a)明显可见向下凹陷的月牙形压痕。未被强化区域的铝箔原为拉应力,在经过第1次激光冲击强化后会在方形光斑强化区域的4个90°角处产生较大应力集中,且铝箔表面的拉应力变为压应力。第2次激光冲击强化后,搭接区再次受到高能等离子体冲击而发生变形,两次强化导致搭接区的两个直角重合部位压应力过大,且过于集中,使得未强化区域的铝箔发生褶皱或破损。此时铝箔褶皱区被光斑激光冲击强化后会导致材料表面发生更大的挤压而形成压痕,如图7(b)所示。压痕的出现容易导致材料表面钝化膜被撕裂,同时具有水合能的Cl-被吸附在此压痕处,排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,钝化膜被破坏,金属材料更易受到腐蚀[31]。

图7 30J脉冲能量的方形光斑强化后样品表面压痕(a)及压痕产生原理示意图(b)Fig.7 Pit defects on the surface(a) and schematic diagram of the mechanism(b) for the pit defects generation after square-spot LSP with pulse energy of 30J

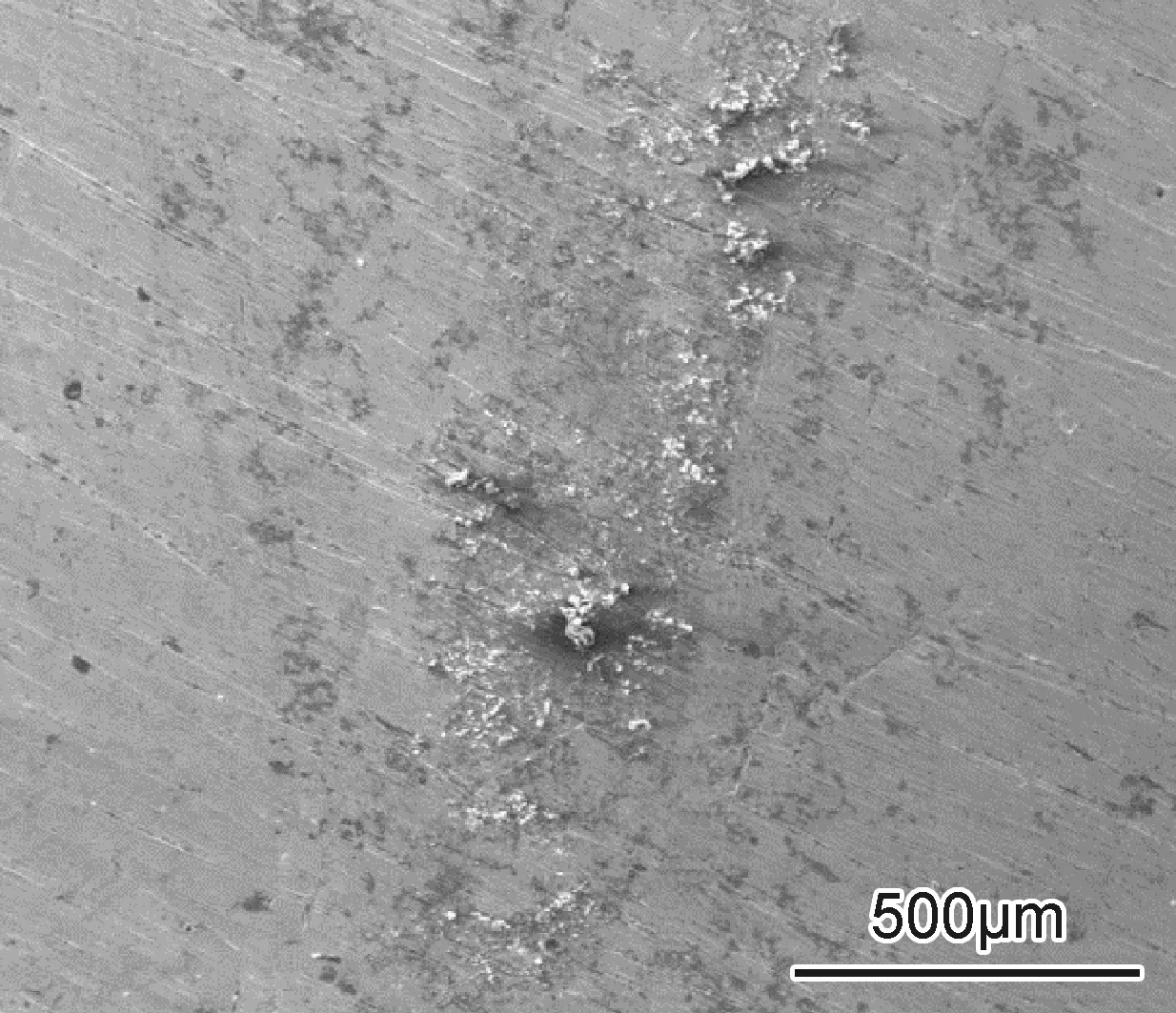

图8为30J方形光斑激光冲击强化后烧蚀区域。白色物质通过能谱分析为铝元素,与文献[32]中烧蚀特点吻合。不稳定的激光能量密度或过大的脉冲能量都会导致铝箔烧蚀现象的发生。由于被强化的材料表面烧蚀区域受到的激光辐照能量降低,等离子体变薄,材料不能得到有效冲击强化,与邻近的正常强化区形成应力差,在强化区与烧蚀区相连部分形成应力台阶,相连部分因而受到拉应力作用,容易发生应力腐蚀,使得材料的耐腐蚀性下降。烧蚀区域的铝元素在高能、高压下容易与基体元素发生反应,导致表面的钝化膜被破坏,影响材料的耐腐蚀性能。

图8 30J方形光斑激光冲击强化后烧蚀区域Fig.8 Ablation area after square-spot LSP with pulse energy of 30J

3 结论

(1)经方形光斑激光冲击强化后,20CrMnTi钢的表面粗糙度得到明显改善,由原始样品的0.765μm降低到0.433μm(30J)。材料表面的起伏均匀性也得到了较大改善,且激光脉冲能量越大,表面均匀性越好。

(2)方形光斑的激光冲击强化能够提高表面硬度和表面残余压应力。表面的残余应力由原始样品的113.5MPa提高到484.9MPa(30J),表面硬度也提高了近50HV。激光脉冲能量越大,表面残余压应力和硬度也越大。

(3)方形光斑激光冲击强化能改善材料表面粗糙度,以及强化层和表面钝化膜的致密度,有效阻挡Cl-穿透钝化膜腐蚀基体。强化后材料表面较大的残余压应力增加了钝化膜的横向压缩应力,使钝化膜更加稳定,不易被破坏,材料表面的抗腐蚀性能得到提高。

(4)方形光斑的激光冲击强化过程中,过大的能量会使得方形光斑的4个90°角处的材料表面应力集中,在搭接区产生较大变形,进而使周围的铝箔受到较大拉应力和切应力,导致强化区铝箔的褶皱和破裂,在随后的强化过程中表面产生压痕缺陷。这些压痕的存在,一方面会使Cl-在此处聚集,另一方面导致材料表面钝化膜破裂或应力分布不均匀,材料的耐腐蚀性能下降。

(5)过大的激光脉冲能量导致铝箔发生烧蚀现象,材料表面得不到强化,生成应力台阶,容易发生应力腐蚀。烧蚀区元素相互反应,破坏钝化膜,导致材料的耐腐蚀性能下降。