硅橡胶密封件长期贮存老化行为

周 堃,刘 杰,赵 宇

(1 北京航空航天大学 可靠性与系统工程学院,北京 100191; 2 西南技术工程研究所,重庆 400039; 3 烟台大学 化学化工学院,山东 烟台264005)

橡胶密封件作为弹箭系统的重要组成部分,对弹箭技战术指标的可靠发挥起着基础支撑作用,是影响弹箭环境适应性和贮存寿命的“薄弱环节”之一,其老化失效会直接影响发射药、推进剂、电子元器件等关键部组件的正常使用,甚至导致整个弹箭系统完全失效[1-3]。橡胶在长期自然贮存过程中会受到热、氧等环境因素和长期存在的压缩应力等的影响,其宏观性能必然发生劣化,比如出现发黏变软或发硬变脆、力学性能降低,透气率增大,介电性能减弱等现象,而宏观性能劣化的根源在于其微观结构的显著变化[4-7]。

目前,国内主要通过模拟加速环境实验来研究橡胶密封材料的贮存老化行为与机理,该技术实验手段多样,性能数据易于检测,且研究周期较短,但由于模拟加速环境实验与自然环境实验两者之间的相关关系有待深入研究[8-9],因此模拟加速环境实验结果尚无法真实反映橡胶在自然环境中的性能演变。自然环境实验能够全面客观反映橡胶在服役环境下的老化失效情况,且实验数据更可靠、更有应用价值[10-12],因而国内外都在大力开展自然环境实验,并将其放在优先考虑的地位。开展橡胶自然环境长期贮存实验能够进一步明确其贮存老化机理,可为延缓其老化而制定针对性的改进配方和贮存维护措施提供技术支撑,也可为新型弹箭开展环境适应性和安全贮存寿命指标设计、论证与改良提供重要依据。

本工作以在江津自然环境实验站的库内及棚下贮存长达10年的硅橡胶3S-60密封件作为研究对象,通过力学性能测试、微观形貌分析、化学结构表征以及热稳定性分析等手段,综合研究其在长期贮存过程中的老化行为。

1 实验材料与方法

实验材料为北京电子工程总体研究所提供的硅橡胶3S-60,规格为φ(10±0.2)mm×(10±0.2)mm,主要组分为硅橡胶、白炭黑、硅氮烷、三氧化二铁、异氰酸苯酯、促进剂等。为了对实验结果进行对比分析,特选取了不同贮存状态的5种实验样品,其具体信息见表1。

表1 不同贮存状态的实验样品信息Table 1 Information of test samples for different storage conditions

对不同贮存实验状态下的1#~5#样品参照GB/T 7759-1996《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》分别进行压缩永久变形测试。需要指出的是,2#和4#样品均是在去除润滑脂7017-1-1后再进行仪器分析测试。采用Nexus 470型傅里叶红外光谱仪分别对5种硅橡胶样品进行表面全反射红外光谱检测。采用Quanta 200型扫描电子显微镜对硅橡胶样品进行表面微观形貌分析。采用SDT Q600 型热重分析仪对硅橡胶样品的热分解特性进行测定,气氛为N2,程序升温速率为10℃/min。对1#~5#实验样品的表面和内部分别取样,采用6890N-5975C型气相色谱-质谱联用仪对硅橡胶样品进行检测,样品裂解温度根据热重分析结果确定。

2 结果与分析

2.1 压缩永久变形测试

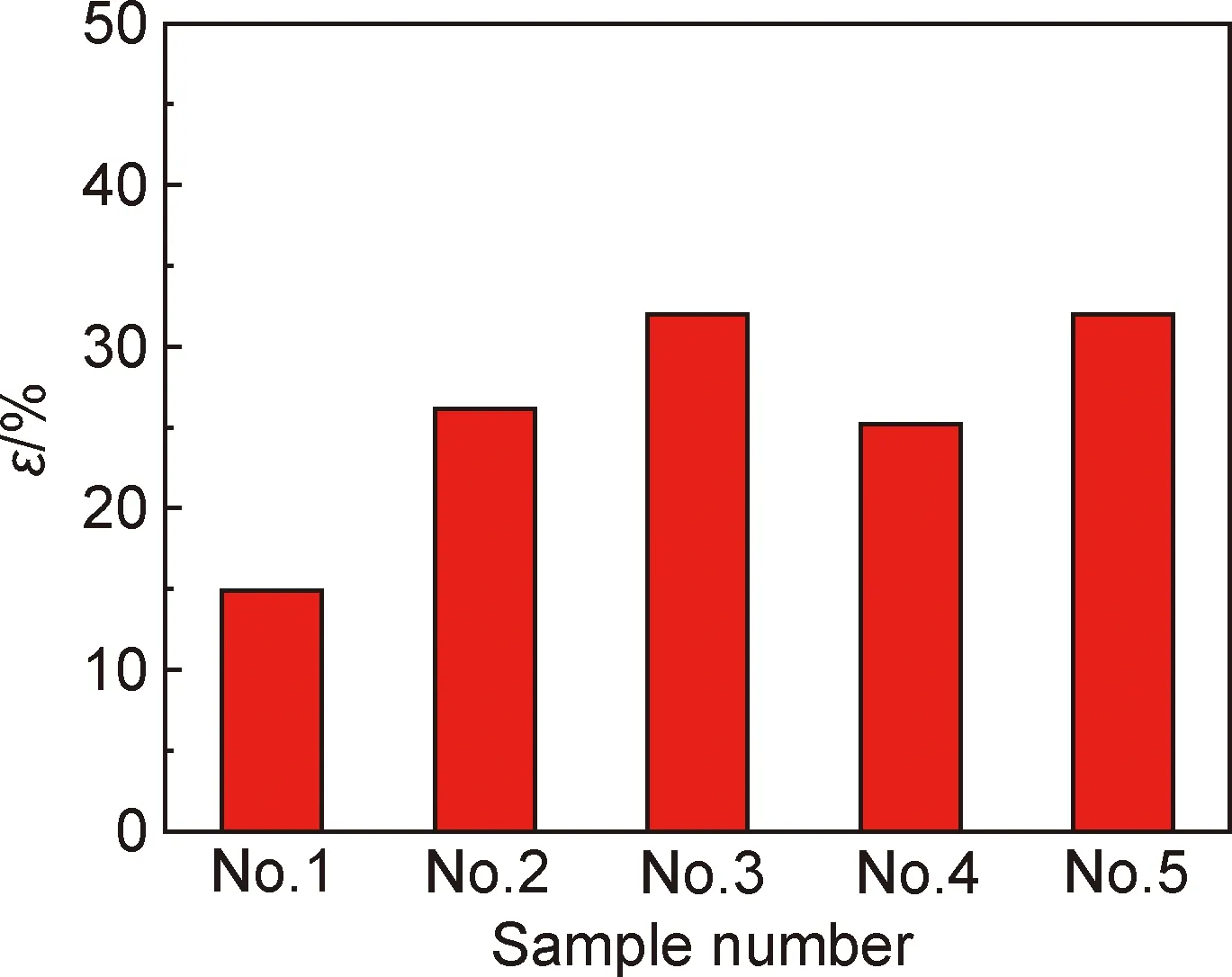

图1 贮存10年后不同硅橡胶样品的压缩永久变形率Fig.1 Compression sets of different silicone rubber samples stored for 10 years

贮存10年后不同硅橡胶样品的压缩永久变形测试结果如图1所示。经过10年的长期自然贮存实验,1#样品的压缩永久变形率最低,仅为14.89%,这与其长期处于较温和的恒温(25℃)恒湿(60%RH)贮存环境有关。3#和5#样品的压缩永久变形率分别达到32.01%和32.02%,这说明未进行润滑脂表面涂覆和密封处理的硅橡胶密封件在自然库房和棚下贮存10年后均发生了严重的力学性能退化。对于表面涂覆润滑脂的2#和4#样品在自然库房贮存10年后,其压缩永久变形率分别为26.13%和25.19%,均低于3#样品的压缩永久变形率32.01%,这说明7017-1-1润滑脂对在自然库房长期贮存的硅橡胶密封件起到了较好的防护作用,其原因是7017-1-1润滑脂是以硅油为基础油制成的密封润滑脂,具有良好的高低温性能、较好的氧化安定性、化学惰性以及憎水性等特性,并与硅橡胶有很好的相容性[13],因此,当润滑脂涂覆在硅橡胶密封件表面,其有效减少了密封件与外部大气的接触,降低了各种大气环境影响因素对橡胶密封件的老化作用。同时,对比2#和4#样品的压缩永久变形率可知,两者数值差别不大,说明是否采取密封处理对于表面涂覆润滑脂的硅橡胶密封件自然贮存过程中的力学性能下降未产生显著影响。

2.2 红外光谱分析

图2 贮存10年后硅橡胶样品红外光谱图Fig.2 ATR-FTIR spectra of silicone rubber samples stored for 10 years

2.3 表面微观形貌分析

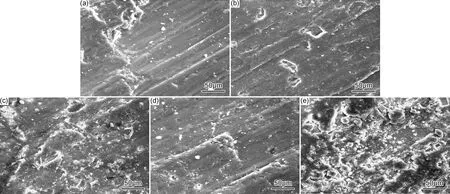

图3为贮存10年后不同硅橡胶样品的表面微观形貌。由图3(a)可知,1#样品表面相对均匀和光滑,没有明显的缺陷,说明硅橡胶密封件在控温控湿库房长期贮存过程中其结构组成未发生明显变化。对于在自然库房贮存且表面涂覆润滑脂的2#和4#样品,两者表面均比较粗糙,并伴随一些缺陷和孔洞的出现,如图3(b),(d)所示。由图3(c),(e)可知,由于3#和5#硅橡胶密封件在贮存过程中与空气直接接触,样品表面更为粗糙,且出现了大量的斑点、裂纹和缺陷,说明外界环境的热氧作用对硅橡胶密封件的微观结构产生了重要影响,橡胶表面老化较为严重,这与上述压缩永久变形率分析结果一致。值得注意的是,5种不同贮存状态的硅橡胶样品表面均出现了不同数量的白色斑点,这可能与硅橡胶内部某些添加剂向表面不断迁移并累积有关[15-18],可以利用裂解气相色谱-质谱分析对这一现象进行合理解释。

图3 贮存10年后不同硅橡胶样品的表面形貌 (a)1#;(b)2#;(c)3#;(d)4#;(e)5#Fig.3 Surface morphologies of different silicone rubber samples stored for 10 years(a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5

2.4 裂解气相色谱-质谱分析

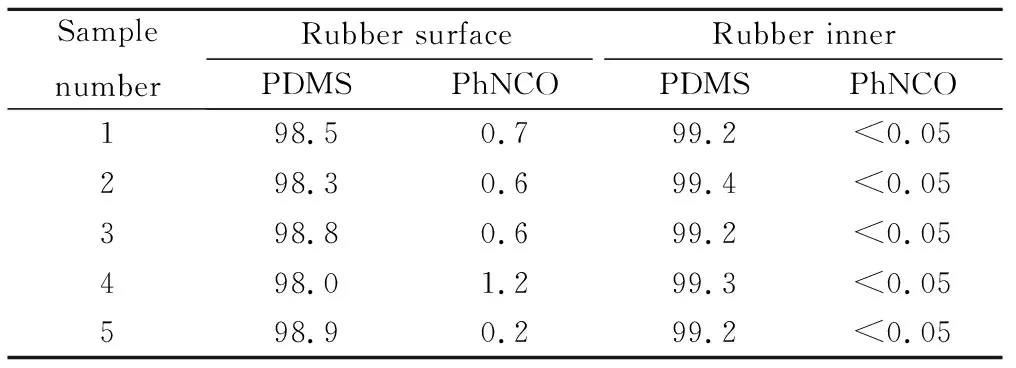

为了验证硅橡胶内部某些添加剂在贮存老化过程中是否发生了向表面迁移的现象,分别对5种硅橡胶样品表面和内部进行取样并开展裂解气相色谱-质谱分析。对硅橡胶样品进行裂解后,在橡胶表面样品中主要检测出了聚二甲基硅氧烷(PDMS)和异氰酸苯酯(PhNCO)两种成分(具体结构见表2),而在橡胶内部样品中只检测出了聚二甲基硅氧烷,由于本工作使用的气相色谱-质谱联用仪的检出限为0.05%(质量分数,下同),因此可以认为异氰酸苯酯在橡胶内部含量很低,且低于0.05%。硅橡胶样品裂解后主要成分的含量见表3。由表可知,硅橡胶表面异氰酸苯酯的含量均远远高于橡胶内部异氰酸苯酯的含量,由于在红外光谱中未观察到与异氰酸苯酯生成有关的特征峰出现,可以排除硅橡胶在贮存老化过程中生成异氰酸苯酯的可能[19],因此可以证实硅橡胶在贮存老化过程中异氰酸苯酯等有机添加剂由内部向表面不断迁移并富集这一现象的存在,这可以从整个体系的热力学Gibbs自由能来考虑。由热力学第二定律可知,在等温、等压和不做非体积功的条件下,系统的自发变化总是向着Gibbs自由能减少的方向进行,直至系统达到平衡。硅橡胶样品在长期贮存过程中异氰酸苯酯等添加剂由内部向表面不断迁移并富集的现象是自发进行的,是整个体系热力学Gibbs自由能降低的过程。

表2 硅橡胶裂解后典型组分及结构Table 2 Structure of typical components in silicone rubber samples

表3 硅橡胶裂解后的主要成分(质量分数/%)Table 3 Main components of silicone rubber cracking(mass fraction/%)

2.5 热重分析

图5为贮存10年后不同硅橡胶样品的热失重曲线。由图可知,1#硅橡胶样品第一次失重起始温度为277.6℃,失重率为1.00%;第二次失重起始温度为469.6℃,失重率为64.95%。热失重曲线中第一次失重是由硅橡胶样品中的促进剂、增塑剂等小分子的挥发引起的;第二次失重主要是由硅橡胶热裂解引起的[20-21]。与1#橡胶样品的热重曲线相比,2#至5#样品的第一次和第二次失重起始温度均发生了较大变化(具体数值见表4),说明在自然库房和棚下贮存的硅橡胶样品在长达10年的贮存过程中,其热稳定性已发生了显著变化。

图4 贮存10年后硅橡胶样品的热重曲线Fig.4 TGA curves of silicone rubber samples stored for 10 years

Sample number The first mass lossThe second mass lossOnset temperature/℃Mass loss rate/%Onset temperature/℃Mass loss rate/%1277.61.00469.664.95294.53.39515.457.29381.82.63516.857.72482.83.02516.857.40585.62.99513.957.61

3 结论

(1)在控温控湿库房贮存的橡胶样品压缩永久变形率为14.89%,而自然库房和棚下贮存的橡胶密封件压缩永久变形率均超过25%,说明自然库房和棚下贮存的橡胶密封件力学性能发生了较为严重的退化。润滑脂对在自然库房长期贮存的硅橡胶密封件起到了较好地防护作用。

(2)硅橡胶密封件在长达10年的贮存老化过程中主要发生降解反应。在自然库房和棚下贮存的硅橡胶密封件的老化机理基本一致。

(3)在自然库房和棚下贮存的硅橡胶密封件表面比较粗糙,且出现了大量明显的缺陷和孔洞,说明外界环境对硅橡胶密封件的微观结构产生了重要影响。

(4)硅橡胶密封件在长期贮存老化过程中,其内部的异氰酸苯酯不断由样品内部向表面迁移并富集。

(5)与在控温控湿库房贮存的硅橡胶密封件相比,在自然库房和棚下贮存样品的热稳定性发生了显著变化。