一种弹上气瓶用单向阀设计

舒炳林

摘 要: 本文介绍了某弹上气瓶用单向阀的结构特点。详细论述了该单向阀的阀体、活门的结构设计,及关键件弹簧的设计计算等,最后给出结论。

关键词: 单向阀;活门 结构设计

引言

单向阀是指依靠介质本身流动而自动开、闭阀瓣,只允许流体沿着一个方向流动的阀门。即用来防止介质倒流的阀门。因为,弹上空间限制,气瓶的压力高,使用压力达到50MPa。因此,本文介绍的单向阀的设计难点在于通径小、背压高、密封要求高、尺寸紧凑。

1 设计要求

公称通径:φ1mm;工作介质:压缩空气、氮气;开启压力:1MPa;背压:50MPa;密封要求:反向不泄漏;工作温度:-40℃~+80℃。

2 总体设计方案

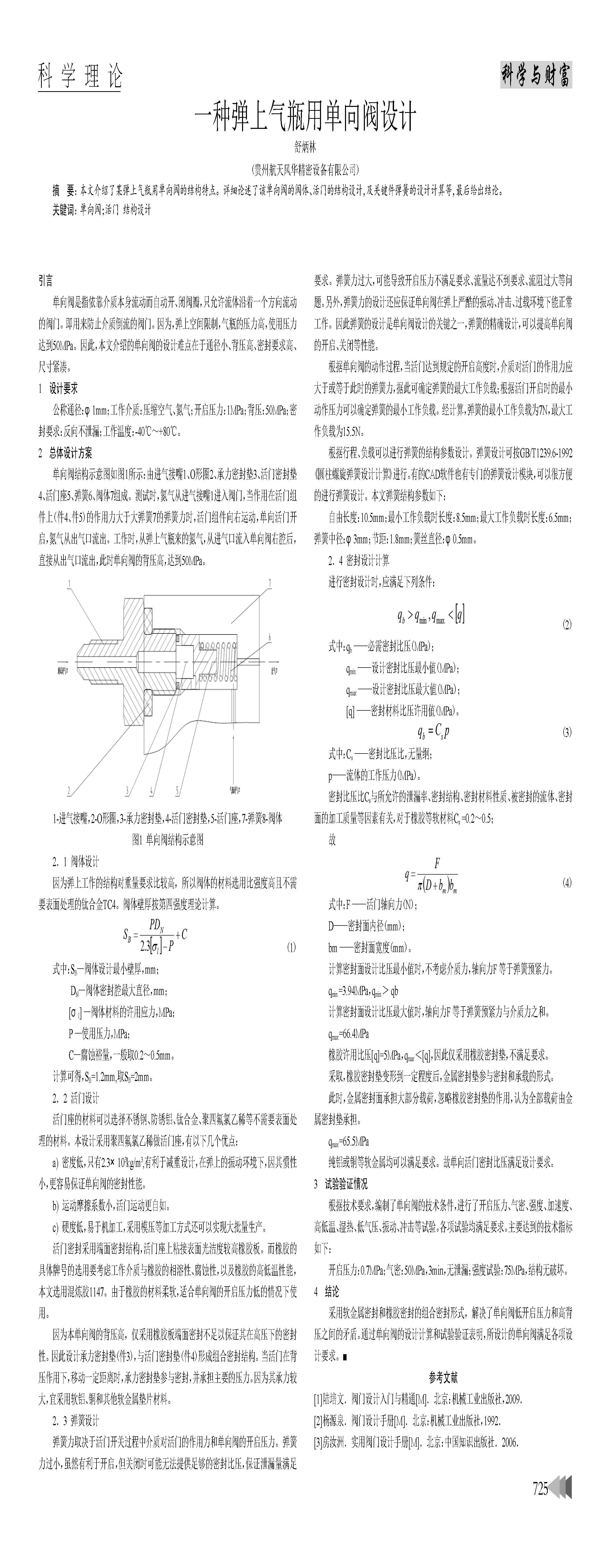

单向阀结构示意图如图1所示:由进气接嘴1、O形圈2、承力密封垫3、活门密封垫4、活门座5、弹簧6、阀体7组成。测试时,氮气从进气接嘴1进入阀门,当作用在活门组件上(件4、件5)的作用力大于大弹簧7的弹簧力时,活门组件向右运动,单向活门开启,氮气从出气口流出。工作时,从弹上气瓶来的氮气,从进气口流入单向阀右腔后,直接从出气口流出,此时单向阀的背压高,达到50MPa。

1-进气接嘴,2-O形圈,3-承力密封垫,4-活门密封垫,5-活门座,7-弹簧8-阀体

图1 单向阀结构示意图

2.1 阀体设计

因为弹上工作的结构对重量要求比较高,所以阀体的材料选用比强度高且不需要表面处理的钛合金TC4。阀体壁厚按第四强度理论计算。

(1)

式中:SB—阀体设计最小壁厚,mm;

DN—阀体密封腔最大直径,mm;

[σl] —阀体材料的许用应力,MPa;

P —使用压力,MPa;

C—腐蚀裕量,一般取0.2~0.5mm。

计算可得,SB=1.2mm,取SB=2mm。

2.2 活门设计

活门座的材料可以选择不锈钢、防锈铝、钛合金、聚四氟氯乙稀等不需要表面处理的材料。本设计采用聚四氟氯乙稀做活门座,有以下几个优点:

a) 密度低,只有2.3×103kg/m3,有利于减重设计,在弹上的振动环境下,因其惯性小,更容易保证单向阀的密封性能。

b) 运动摩擦系数小,活门运动更自如。

c) 硬度低,易于机加工,采用模压等加工方式还可以实现大批量生产。

活门密封采用端面密封结构,活门座上粘接表面光洁度较高橡胶板。而橡胶的具体牌号的选用要考虑工作介质与橡胶的相溶性、腐蚀性,以及橡胶的高低温性能,本文选用混炼胶1147。由于橡胶的材料柔软,适合单向阀的开启压力低的情况下使用。

因为本单向阀的背压高,仅采用橡胶板端面密封不足以保证其在高压下的密封性。因此设计承力密封垫(件3),与活门密封垫(件4)形成组合密封结构。当活门在背压作用下,移动一定距离时,承力密封垫参与密封,并承担主要的压力。因为其承力较大,宜采用软铝、铜和其他软金属垫片材料。

2.3 弹簧设计

弹簧力取决于活门开关过程中介质对活门的作用力和单向阀的开启压力。弹簧力过小,虽然有利于开启,但关闭时可能无法提供足够的密封比压,保证泄漏量满足要求。弹簧力过大,可能导致开启压力不满足要求、流量达不到要求、流阻过大等问题。另外,弹簧力的设计还应保证单向阀在弹上严酷的振动、冲击、过载环境下能正常工作。因此弹簧的设计是单向阀设计的关键之一,弹簧的精确设计,可以提高单向阀的开启、关闭等性能。

根据单向阀的动作过程,当活门达到规定的开启高度时,介质对活门的作用力应大于或等于此时的弹簧力,据此可确定弹簧的最大工作负载;根据活门开启时的最小动作压力可以确定弹簧的最小工作负载。经计算,弹簧的最小工作负载为7N,最大工作负载为15.5N。

根据行程、负载可以进行弹簧的结构参数设计。弹簧设计可按GB/T1239.6-1992《圆柱螺旋弹簧设计计算》进行。有的CAD软件也有专门的弹簧设计模块,可以很方便的进行弹簧设计。本文弹簧结构参数如下:

自由长度:10.5mm;最小工作负载时长度:8.5mm;最大工作负载时长度:6.5mm;弹簧中径:φ3mm;节距:1.8mm;簧丝直径:φ0.5mm。

2.4 密封设计计算

进行密封设计时,应满足下列条件:

(2)

式中:qb ——必需密封比压(MPa);

qmin ——设计密封比压最小值(MPa);

qmax ——设计密封比压最大值(MPa);

[q] ——密封材料比压许用值(MPa)。

(3)

式中:Cs ——密封比压比,无量纲;

p——流体的工作压力(MPa)。

密封比压比Cs与所允许的泄漏率、密封结构、密封材料性质、被密封的流体、密封面的加工质量等因素有关,对于橡胶等软材料Cs =0.2~0.5;

故

(4)

式中:F ——活门轴向力(N);

D——密封面内径(mm);

bm ——密封面宽度(mm)。

计算密封面设计比压最小值时,不考虑介质力,轴向力F 等于弹簧预紧力。

qmin =3.94MPa,qmin > qb

计算密封面设计比压最大值时,轴向力F 等于弹簧预紧力与介质力之和。

qmax =66.4MPa

橡胶许用比压[q]=5MPa,qmax <[q],因此仅采用橡胶密封垫,不满足要求。

采取,橡胶密封垫变形到一定程度后,金属密封垫参与密封和承载的形式。

此时,金属密封面承担大部分载荷,忽略橡胶密封垫的作用,认为全部载荷由金属密封垫承担。

qmax =65.5MPa

純铝或铜等软金属均可以满足要求。故单向活门密封比压满足设计要求。

3 试验验证情况

根据技术要求,编制了单向阀的技术条件,进行了开启压力、气密、强度、加速度、高低温、湿热、低气压、振动、冲击等试验。各项试验均满足要求。主要达到的技术指标如下:

开启压力:0.7MPa;气密:50MPa,3min,无泄漏;强度试验:75MPa,结构无破坏。

4 结论

采用软金属密封和橡胶密封的组合密封形式,解决了单向阀低开启压力和高背压之间的矛盾。通过单向阀的设计计算和试验验证表明,所设计的单向阀满足各项设计要求。

参考文献

[1]陆培文.阀门设计入门与精通[M].北京:机械工业出版社,2009.

[2]杨源泉.阀门设计手册[M].北京:机械工业出版社,1992.

[3]房汝洲.实用阀门设计手册[M].北京:中国知识出版社.2006.