复合材料厚层合板力学性能等效方法研究

江彬彬,王志瑾

(南京航空航天大学 飞行器先进设计技术国防重点实验室,江苏 南京 210016)

0 引言

随着结构设计水平的提高和材料工艺的完善,飞机结构上复合材料的应用不断扩大,逐步出现了厚复合材料层合结构[1-2]。如某直升机主旋翼翼梁由60层石墨/环氧材料铺成[3],F-22机翼采用自动铺带技术,蒙皮最厚处达到14.2 mm,水平尾翼转轴最厚处铺层数达450层以上[4]。

为了减少有限元分析模型的规模,一般采用三维弹性常数等效理论分析厚复合材料层合结构[5]。Chou等[6]假设材料面外应力和面内应变连续,用控制体积法推导出由不同铺设方向单层组成的层合板的等效性能。Sun等[7]基于子层概念,针对均衡铺层的复合材料结构,提出了三维等效弹性常数理论。张剑等[8]根据三维等效弹性常数理论,分析了复合材料大层数矩形厚截面层压杆的扭转问题,给出了剪应力在横截面内的分布规律。

目前,对于三维等效弹性常数理论中子层对计算精度的影响、层间应力的计算等还没有深入研究。本文基于三维等效弹性常数理论[7],通过厚复合材料悬臂梁算例,研究了子层厚度比和位移计算精度及计算效率的关系,通过三点弯曲厚复合材料层合板算例,研究了等效模型计算层间应力。

1 三维等效弹性常数理论

为了避免由固化应力引起结构翘曲,厚复合材料层合板通常由子层循环铺设而成,子层采用均衡且对称的形式,子层内宏观应力和宏观应变视为常值:

(1)

(2)

μk=tk/h

(3)

假设单层材料面内应变和面外应力连续,得到:

(4)

第k个单层板的本构关系为:

(5)

记子层的等效刚度矩阵为[c],其本构关系为:

(6)

由于子层采用对称铺层方式,因此式(6)可以改写为:

(7)

根据式(1)-式(6),可以推导出式(7)中所有的等效刚度系数,得到子层的等效刚度矩阵[c],则等效柔度矩阵为[s]=[c]-1,根据三维各向异性材料弹性常数和柔度系数的关系,可以得出子层的等效弹性模量:

(8)

2 子层厚度比对位移计算误差影响分析

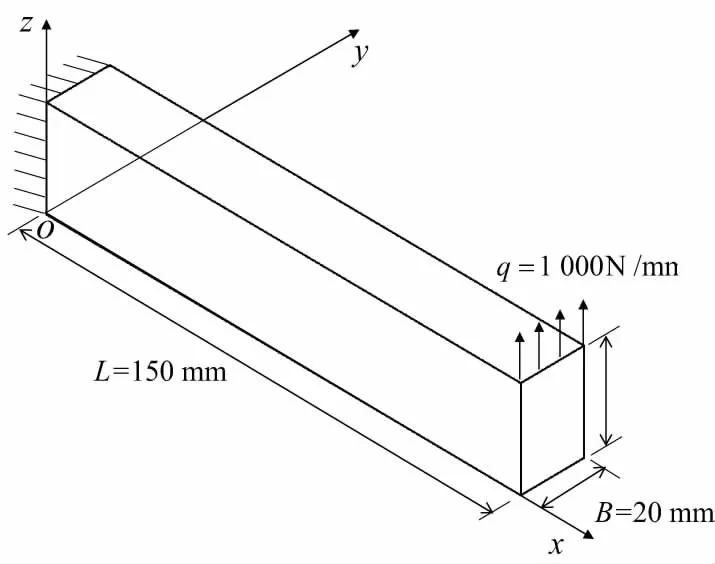

厚复合材料悬臂梁的尺寸L×B×H为150mm×20mm×30mm,自由端承受均布载荷q=103N/mm,如图1所示。材料为ZT7H/5429,单层材料厚度为0.125mm,材料弹性常数和强度参数分别见表1和表2。厚悬臂梁铺层总数为240层,由周期性的基准子层组成,基准子层有3种不同的基准铺层方式,分别为基准铺层方式I:[0/90/0],基准铺层方式II:[45/-45]s,基准铺层方式III:[90/0/90/0/90]。

图1 厚复合材料悬臂梁示意图

E1/GPaE2 ,E3/GPaG12,G13/GPaG23/GPaμ12,μ13μ23131105.453.670.270.36

表2 ZT7H/5429材料强度参数

分别建立各个子层铺层方式对应的逐层细分模型和等效模型,两种模型都采用三维实体单元。逐层细分模型根据铺层顺序和铺层角度逐层建立厚层合板的有限元模型,等效模型依据子层划分单元层,一个单元层内包含一个子层,赋予模型相应的三维等效弹性模量。为了研究子层划分对计算精度和效率的影响,对每种子层铺层方式建立多个等效模型,以子层内铺层数N和总子层数k区分。厚悬臂梁的总铺层数M为:

M=N×k

(9)

其中N、k为正整数,具体参数见表3。

表3 3种不同铺层方式下的铺层参数统计

定义子层厚度比c为子层厚度与悬臂梁厚度的比值,与子层内铺层数N和总铺层数M之间的关系为:

(10)

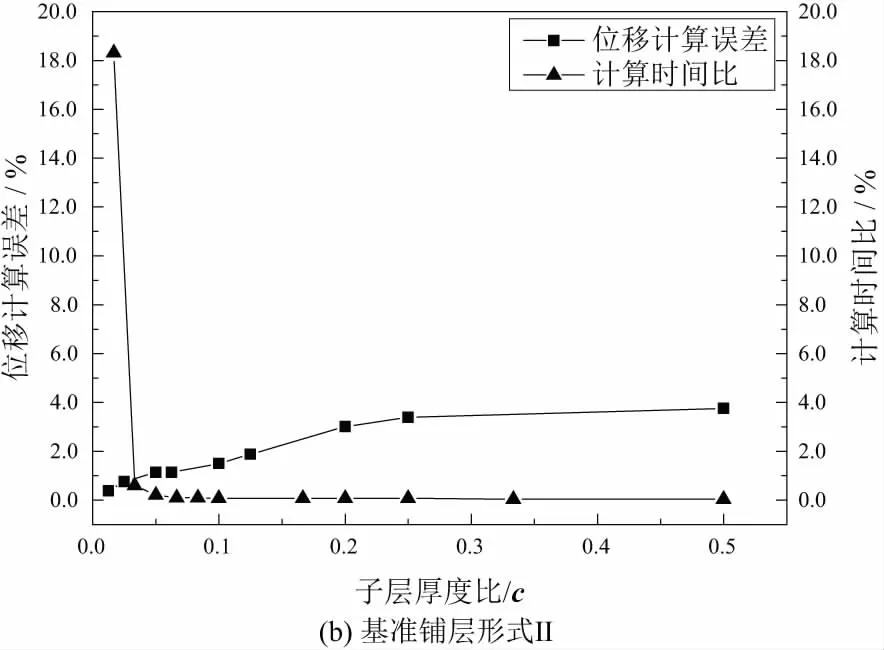

在相同的计算机配置下,计算各个模型的自由端位移,将等效模型结果和逐层细分模型结果进行对比。以逐层细分模型结果为基准,计算等效模型的位移计算误差和计算时间比。图2给出了位移计算误差、计算时间比与子层厚度比c之间的关系。

分析图2可知,3种铺层方式等效模型的位移计算误差都<10%,处在工程中可以接受的范围内。

基准铺层方式不变时,当子层厚度比<0.1,随着子层厚度比的增加,等效模型的计算效率提高,但计算误差随之增大;当子层厚度比>0.1,随着子层厚度比的增加,等效模型计算效率不再显著提高,而计算误差明显增大。说明采用等效模型进行厚层合板的位移分析是合理的,并且具有较高的计算精度。

综合分析可以认为,对于子层厚度比<0.2的厚层合板,可以采用等效模型进行数值分析,位移计算误差<5%,同时具有较高的计算效率。

图2 厚复合材料悬臂梁等效模型位移计算误差和计算时间比曲线

3 等效模型层间应力分析

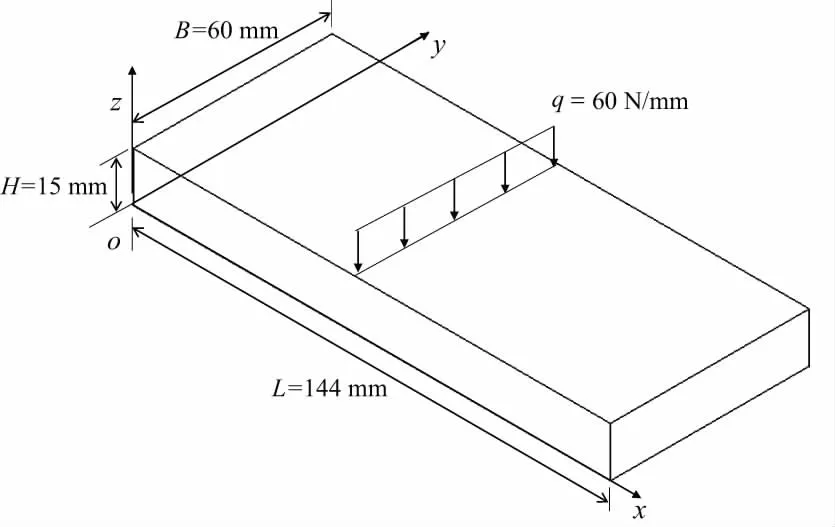

如图3所示,三点弯曲厚复合材料层合板的几何尺寸L×B×H为144mm×60mm×15mm,跨距为120mm,上表面中央处承受均布载荷q=60N/mm。材料为ZT7H/5429,子层铺层方式为[0/±45/90]s,层合板共有15个子层,以oxy平面为基准,沿z轴正向从1-15对子层进行编号。

取厚层合板左半部分建立模型,分别采用逐层细分模型和等效模型对其进行层间应力分析。

图3 三点弯曲厚复合材料层合板示意图

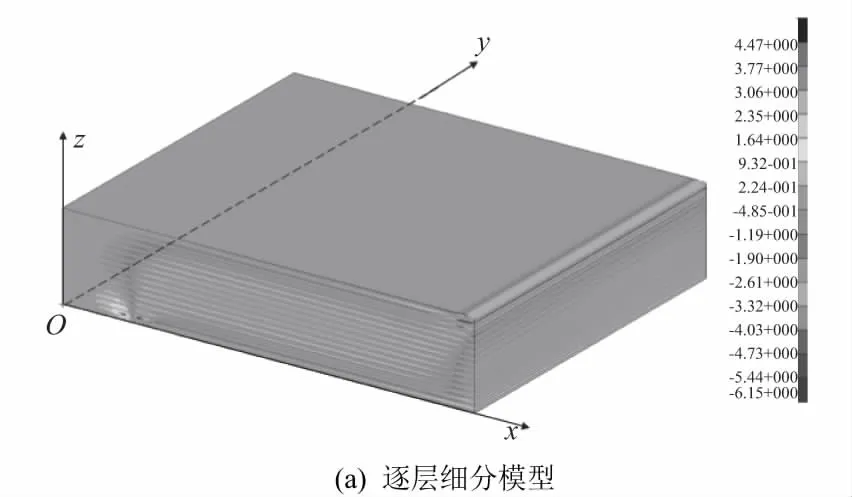

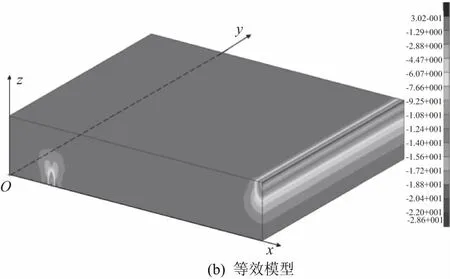

图4-图5是逐层细分模型和等效模型的层间应力云图。

图4 三点弯曲厚复合材料层合板两种模型剪应力τzx云图

图5 三点弯曲厚复合材料层合板两种模型正应力σz云图

根据图4-图5,两种模型中的层间应力分布规律相同,由于局部应力集中,在简支处和载荷施加处的剪应力τzx和正应力σz较大。图6是在相同位置处(x=48mm,y=30mm),两种模型计算的层间应力τzx和σz沿厚度的分布曲线,厚度坐标进行归一化处理。

图6 两种模型层间应力沿厚度分布对比曲线

由图6(a)可以看出,两种模型的剪应力τzx和正应力σz都在中面处达到最大值。在逐层细分模型中剪应力τzx沿厚度呈锯齿状分布,因为逐层细分模型是按每个单层材料划分网格,每层铺设角度不同,引起剪应力τzx沿厚度方向产生波动变化;等效模型的剪应力τzx沿厚度方向呈阶梯状分布,每个子层内的剪应力τzx是常值,因为等效模型采用的弹性常数是基于子层得到的,反映了子层内的整体应力水平。等效模型的剪应力τzx水平比逐层细分模型的剪应力τzx高,在每个子层内,等效模型剪应力τzx和逐层细分模型最大应力水平相当。由图6(b)可以看出,等效模型正应力σz反映了逐层细分模型正应力σz的平均水平。

分析表明,采用等效模型分析厚层合板层间应力时精度较高,在厚层合板设计中,以等效模型计算的层间应力作为约束时,厚层合板的设计是偏安全的。

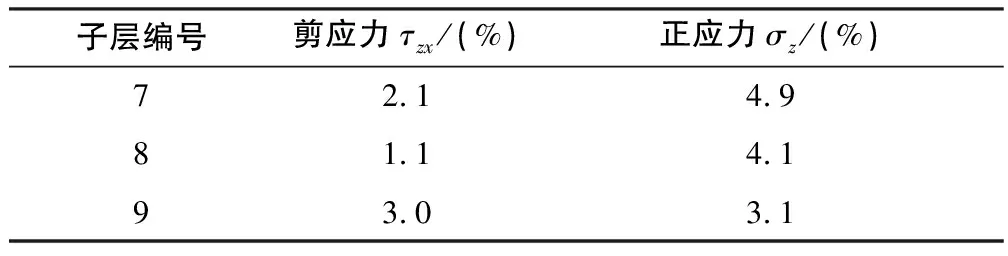

在编号为7-9的子层内,以逐层细分模型中各层剪应力τzx的最大值为基准,计算等效模型剪应力τzx与其的相对差值;以逐层细分模型中各层正应力σz的平均值为基准,计算等效模型正应力σz与其的相对差值,结果如表4所示。由表4可知,等效模型剪应力和正应力与逐层细分模型的相对差值较小,满足精度要求。

表4 三点弯曲厚层合板两种模型层间应力相对差值(x=48 mm,y=30 mm)

4 结语

对于子层厚度比<0.2的厚层合板,可以采用等效模型进行数值分析,计算误差<5%,同时具有较高的计算效率。分析厚层合板层间应力时,等效模型的剪应力τzx比逐层细分模型高,与逐层细分模型应力最大值水平相当,而等效模型正应力σz反映了逐层细分模型的平均水平,等效模型层间应力的计算精度满足要求。在复合材料厚层合板设计中,当以等效模型的层间应力为约束时,厚层合板的设计是偏安全的。