螺栓自动拧紧技术在运载火箭箭体制造中的应用与研究

张伟方,马兴海,肖广财,万书会,陈战来

( 1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械公司,北京 100076 )

0 引言

运载火箭箭体结构中采用了大量承剪螺栓、抗拉螺栓等螺栓连接方式,常见有Φ6 mm、Φ8 mm、Φ10 mm、Φ12 mm等。螺栓连接涉及到箭体部件的较多装配工作中,如仪器、电缆、支架、法兰盘安装等等。螺栓连接的可靠性对产品性能有着直接影响,控制箭体螺栓力矩,是保证螺栓连接可靠性的主要手段。本文主要介绍高精度的单轴和多轴拧紧系统对螺栓进行力矩控制的螺栓自动拧紧技术,目前已在运载火箭箭体制造中的得到成功应用。

1 现状

在航天产品装配制造过程中,普遍采用人工拧紧方式,即由操作工利用表盘扳手、定力矩扳手或转角仪等工具进行手动装配。定力矩扳手(见图1)施加的过程为:目视读数调力矩——人工操作加力矩——手工抄写记录力矩。该方法优点是易于实现,定力矩工具品种多,应用范围广。但是,存在缺陷较多:

1)误差大、精度低

一方面采用表盘式扳手时主要依靠目视读数,存在一定误差;另一方面,工人的拧紧速度无法保持均匀一致,造成动摩擦力矩存在差异,影响装配精度。[1]

2)生产效率、劳动强度大

整个拧紧过程完全依靠人工利用手动工具进行,生产效率较低[1]。此外,使用时首先调整力矩扳手标尺至目标力矩值处,目视刻度线需保持一致,施加力矩时定力矩扳手轴线需垂直于螺栓中心线,施力过程中应使定力扳手平稳地转动,逐渐地拧紧紧固件,手柄不得弯曲[2]。以某箭体为例,约3万枚螺栓,螺栓数量多,螺栓直径越大劳动强度越大。

3)实际力矩值一致性较差、可靠性低

采用人工通过力矩扳手施加力矩,附带力矩扳手自身重量、按压力等载荷于试验件上,小规格螺栓受此因素影响更大,故一致性较差。

传统力矩扳手采用预设力矩的方式进行拧紧动作,实际拧紧力矩值为定性值,无法准确反映实际拧紧力矩。使用预置式扭矩扳手施加扭矩时需平缓施力,不能使用冲击力[2]。如某规格螺栓的拧紧力矩要求为17 N·m±1.7 N·m,在拧紧时设定扳手力矩为17 N·m,操作者施加力矩至听到“咔嚓”声后停止拧紧。受操作者自身工作经验、身体素质、情绪控制等因素,螺栓拧紧速度呈现快慢不一现象,或听到声音信号后操作者的实际反应速度不一,由此造成实际拧紧力矩的离散度较大。

图1 机械式定力矩扳手

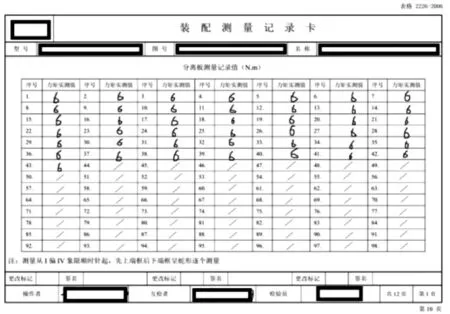

4)数据记录较难追溯

目前,螺栓实际拧紧的力矩值主要通过传统的纸质表格进行记录(如图2所示),质量控制手段落后,且记录值即力矩扳手的预设定值,其记录值并不能反映螺栓拧紧力矩值的真实值。同时,纸质记录仅有单纯的力矩值,无法反映螺栓拧紧过程,过程数据不可保存,出现质量事故后追溯较难。

图2 纸质记录

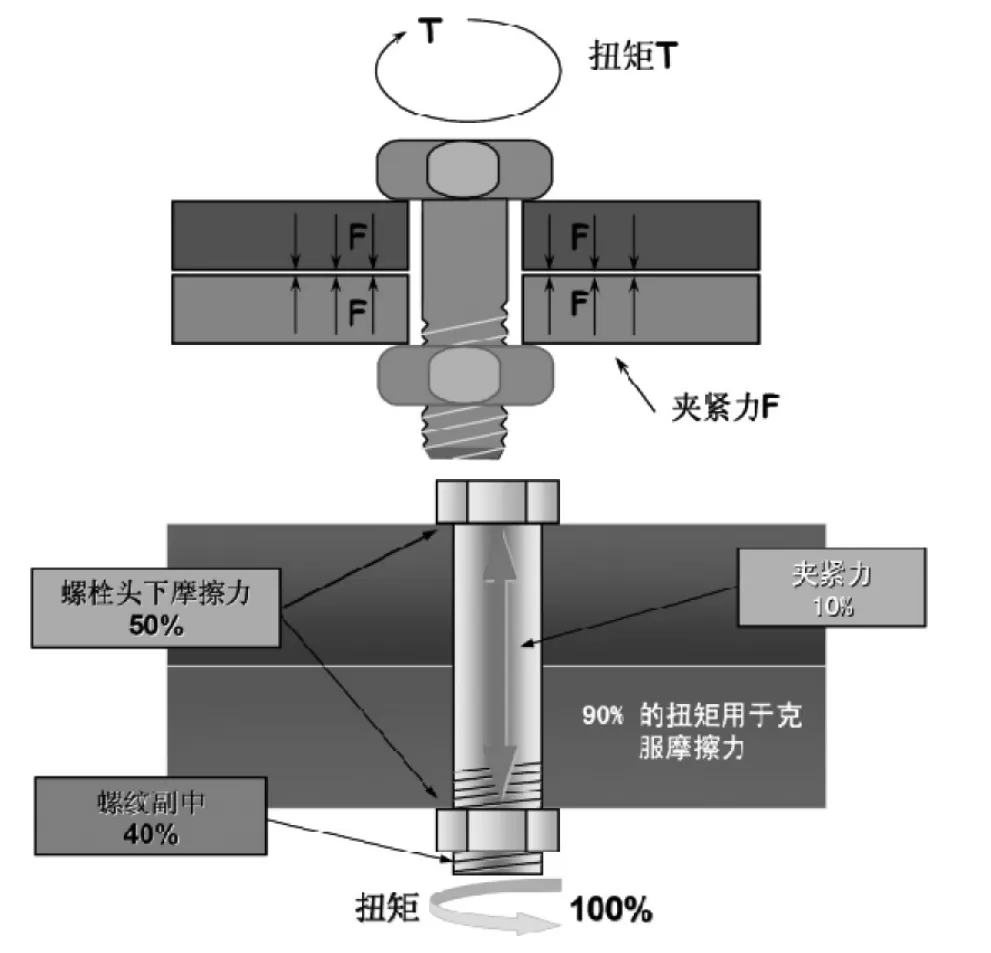

2 原理

螺栓力矩是拧紧过程作用力与作用距离的乘积,即 T(力矩)=F(作用力)×L(作用距离)[3],螺栓施加力矩的根本目的在于保证通过螺栓连接的部件产生足够的夹紧力(如图3所示)。螺纹连接的预紧力将对螺栓的总载荷、连接的临界载荷、抵抗横向载荷值能力和接合面密封能力等产生影响。对于螺栓组连接,每个螺栓的预紧力应该是相同的,不一致的预紧力将会使被连接件或垫片翘曲,或者损坏;如果有一个螺栓不能承担设计者期待它所承担的载荷,则连接将被破坏。过大或过小的预紧力均是有害的,过大的预紧力使螺纹紧固件产生静力破坏,螺纹牙被剪断(脱扣),螺栓断裂;过小的预紧力使螺纹紧固件无法达到设计需求,相关部件功能失效。

图3 力矩与夹紧力关系示意

3 系统组成

螺栓自动拧紧设备是集机械传动、电气传动、气动技术、电子技术、自动检测于一体的机电一体化设备。目前国际主流设备供应商有:瑞典阿特拉斯(Atlas Copco)、法国乔治雷诺(CP Georges Renault)、美国英格索兰(Ingersoll-RAND)、德国博世(BOSCH)、美国库柏(Cooper)等。80年代末,国外机电、汽车行业已普遍采用螺栓自动拧紧设备;目前国内汽车、航空业也广泛采用螺栓自动拧紧设备且应用效果良好,较为常见的是智能式电动螺栓自动拧紧系统[4]。

本文涉及的螺栓自动拧紧系统由智能控制器、手枪式电动扳手、弯头式电动扳手、智能生产扳手、数据线等组成,如图4所示。力矩输出精度≤3%、角度输出精度≤±1°。

根据运载火箭箭体螺栓拧紧需求配置,系统以电动机作为动力源,输出的扭矩经减速器增大,用于螺纹拧紧加载;内置高精度陀螺仪精确控制力矩,配合陀螺仪原理角度编码技术辅助检测螺栓力矩施加的旋转角度以提高力矩施加精度和可靠性。基于标准因特网技术,可将控制器存储的螺栓拧紧力矩数据通过以太网线缆以及网络组件进行提取或交换,保证数据记录的完整性,可以实现生产实时跟踪或者通过不同报告进行监控,产品总结报告以及产品列表提供与特定产品相关的拧紧操作的信息,一旦发生质量事件,通过数据记录功能调用相关信息,快速锁定问题螺栓。系统内置力矩传感器,在线式实时测量动态扭矩。

图4 螺栓力矩自动拧紧系统

4 实践应用

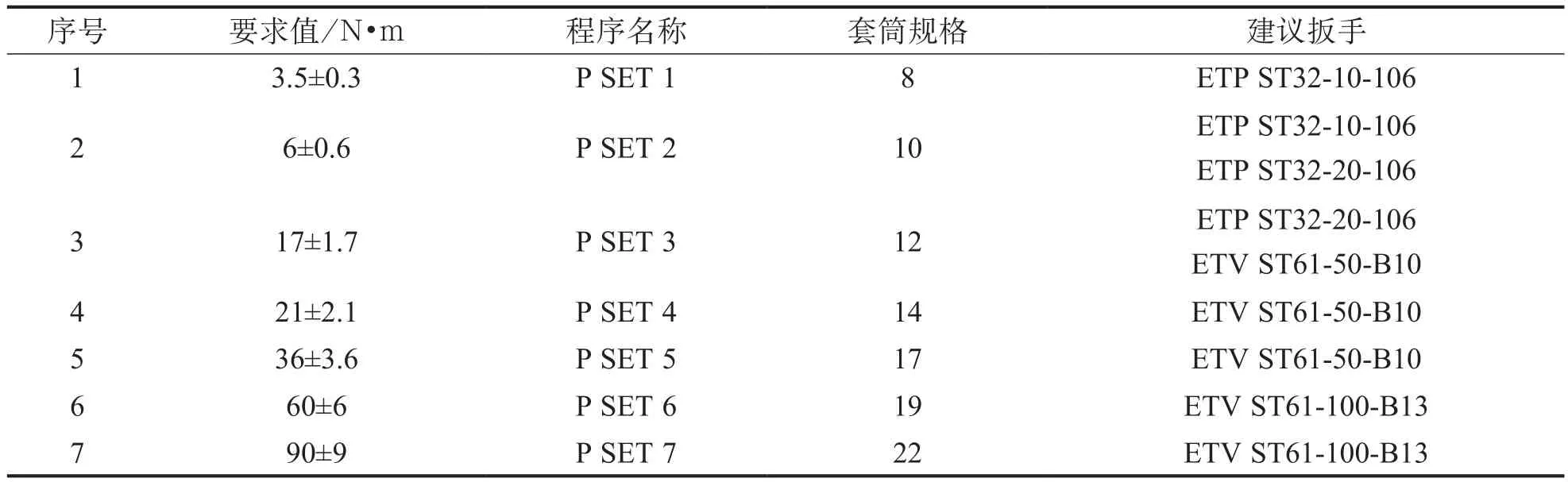

在螺栓装配过程中,影响装配扭矩的因素较多,除了螺纹材料、螺纹表面粗糙度、螺栓摩擦因数、螺纹直径大小和装配速度对装配扭矩存在较大影响外,螺纹副之间的连接件状态对装配扭矩的精度也起到了重要的作用[5]。为保证螺栓力矩控制精度,以螺栓力矩设计指标为基础,进行螺栓力矩施加工艺设定,见表1(仅部分数据)。

表1 螺栓力矩设计指标

4.1 拧紧策略

螺栓力矩施加步骤设定为两步拧紧方式,初期认帽至力矩值60%时采用快速拧紧,此后40%则采用慢速拧紧,如图5所示(仅展示6 N·m力矩)。以6 N·m目标力矩值为例,起始力矩设定为0.6 N·m保证螺栓拧紧系统充分认帽;设定第一目标力矩值为最终目标值的60%即3.6 N·m,第二目标力矩值为6 N·m,即最终目标力矩值,并设定最终目标力矩值的控制精度范围(该范围同设计要求保持一致)。

从图5中的力矩——时间曲线可见第一阶段速度快、用时短(180 ms),保证了拧紧效率。第二阶段速度慢、时间长(500 ms)有效保证力矩精度。

图5 两步拧紧策略

4.2 力矩控制

力矩值控制角度监控模式将某一力矩开始直至目标力矩,拧紧结束时螺钉/螺母的拧紧角度作为监控参数,通过控制拧紧扭矩的方法间接实施轴向力控制,采用转角监测提供超范围扭矩报警。正常情况下,螺栓拧紧力矩、张力、拧紧角度的变化均成正比,通过控制拧紧力矩,角度变化也会稳定在一定范围内。一旦出现螺栓坏丝、滑丝、倾斜、结合部毛刺等异常情况,则引起角度出现较大变化,可被及时发现。

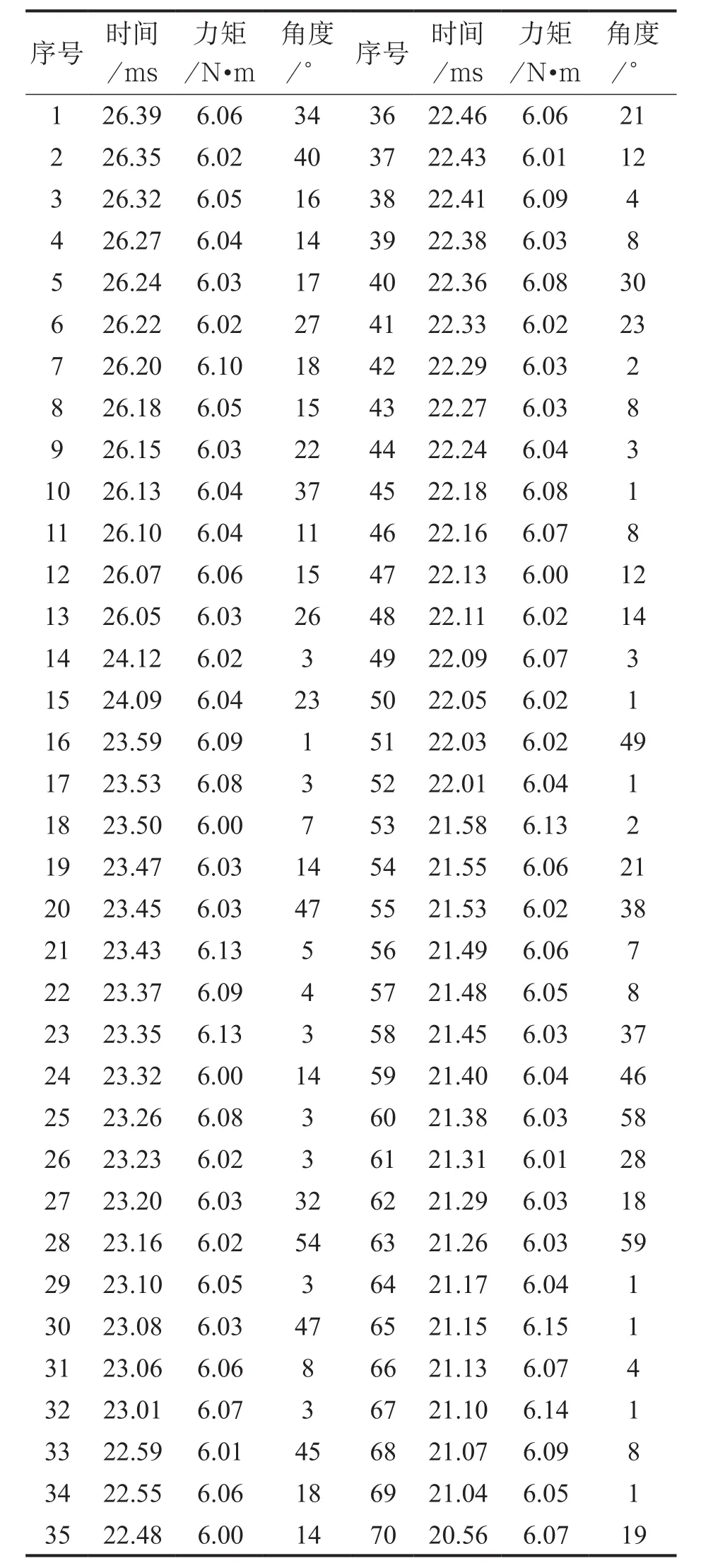

螺纹制造误差和接触面润滑脂涂抹量不一致等原因可造成螺栓/压紧螺母转角离散,离散程度需通过采集数据进行确定。以某规格螺栓目标力矩值6 N·m为例,数据采集信息见表2。

表2 某规格螺栓拧紧角度数据(补充单位)

根据表2数据信息生成角度离散度曲线,如图6所示,从曲线图中可以看出该类型螺栓角度离散范围为0°~60°,以此数据为基准在系统内进行设定用于监控。

图6 角度离散曲线

4.3 效果分析

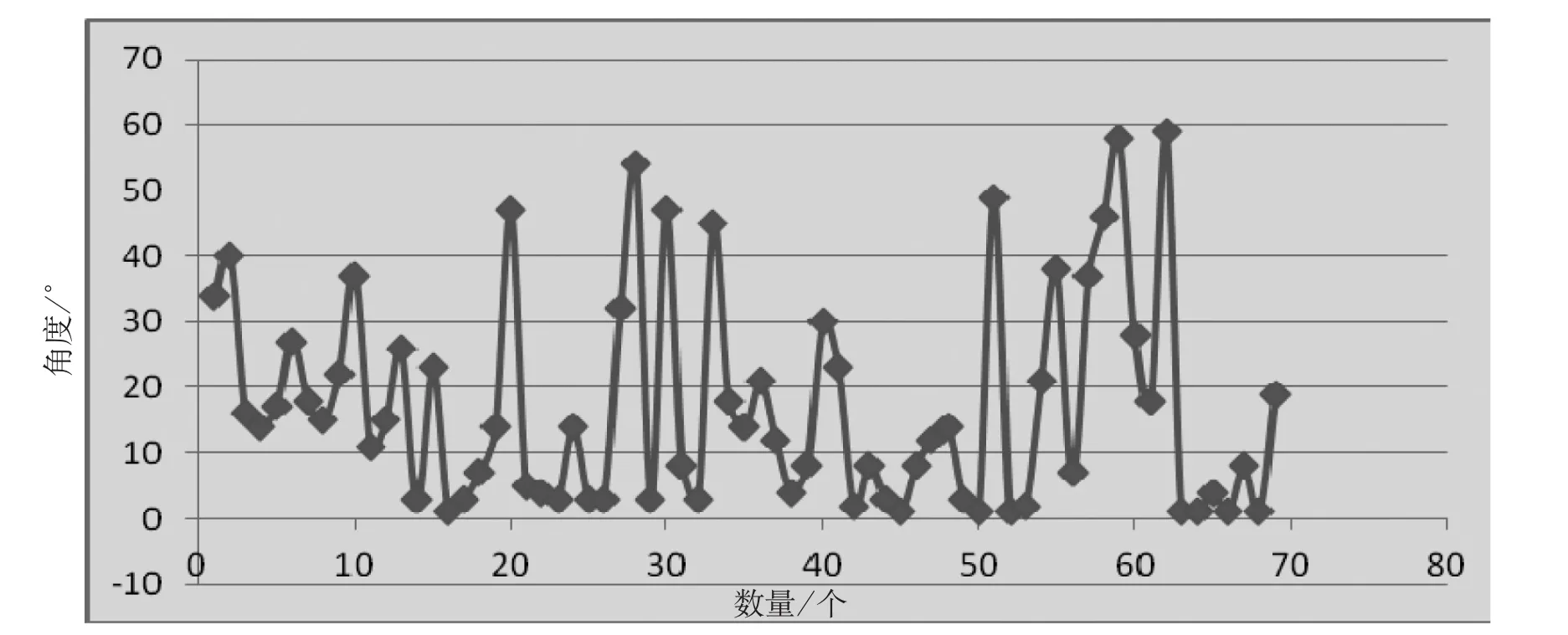

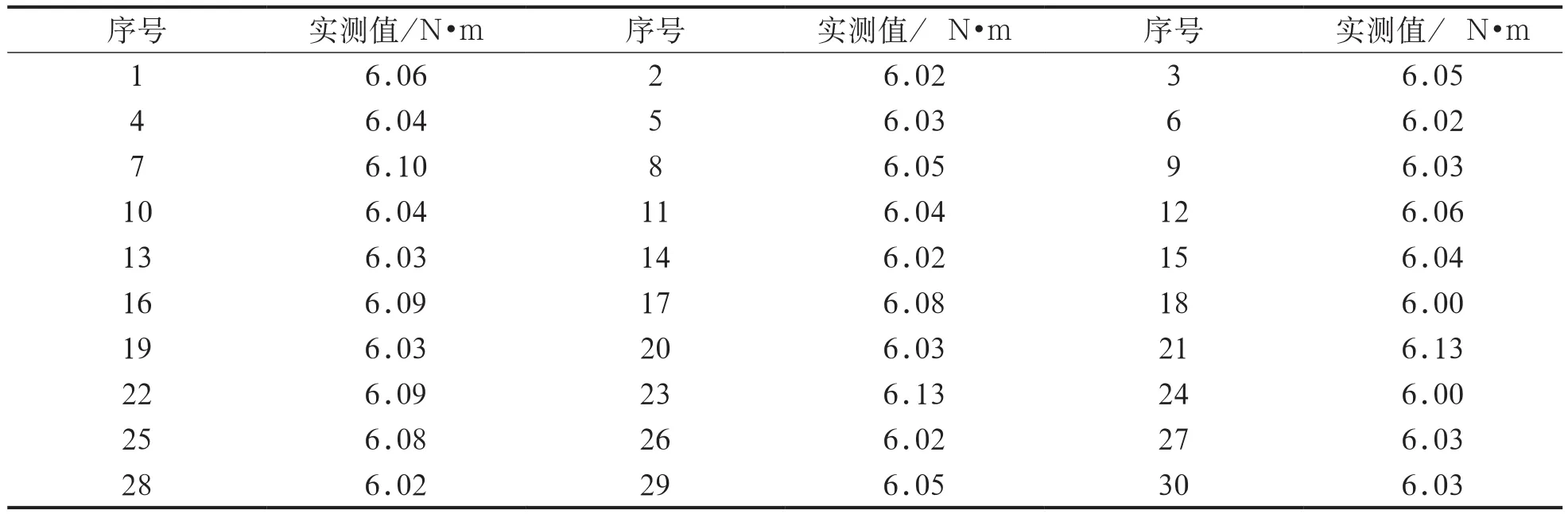

螺栓力矩自动施加技术主要依靠稳定的电流保证电力驱动实现螺栓力矩施加,其动力源稳定,高敏感传感器的控制系统反馈响应及时,再加上较高的力矩输出精度,力矩值离散度较低、故一致性较高。采用螺栓力矩自动施加技术后采集的某规格螺栓(目标力矩值6 N·m±0.6 N·m)的30个力矩值数据见表3,同规格螺栓机械式定力矩扳手采集的数据见表4。

表3 螺栓自动拧紧力矩实测值

表4 机械定力矩扳手螺栓力矩实测值

对比表3和表4数据可见:

1)力矩精细量化控制后的精度水平差异

力矩值上偏差最大=(6.13-6)/6×100%=2.2%

力矩值下偏差最大=(6-6)/6×100%=0

力矩值精度控制在2.2%以内,相比机械式定力矩扳手6.7%的数据提高了3.05倍。

2)力矩值质量一致性水平

以离散度为参考来表征力矩值离散性大小。最大力矩值与最小力矩值相差多者,离散性大。自动拧紧力矩扳手拧紧力矩数据波动范围:6.13-6=0.13,传统机械式力矩扳手拧紧力矩数据波动范围:6.4-5.9=0.5。

离散度ξ的定义为:

式中 ξ—离散度

F'

max—最大力矩值

F'

min—最小力矩值

自动拧紧力矩扳手拧紧力矩离散度:

ξ智=(6.13/6-1)/(6.13/6+1)=0.0217/2.0217=1.07%

传统机械力矩扳手拧紧力矩离散度:

ξ机械=(6.4/5.9-1)/(6.4/5.9+1)=0.0847/2.0847=4.06%

通过以上数据可见螺栓力矩自动拧紧扳手拧紧的螺栓力矩质量一致性水平较高。根据机械式扳手数据和自动施加两种方式的统计数据形成力矩值分布曲线如图7所示。

图7 力矩值分布曲线

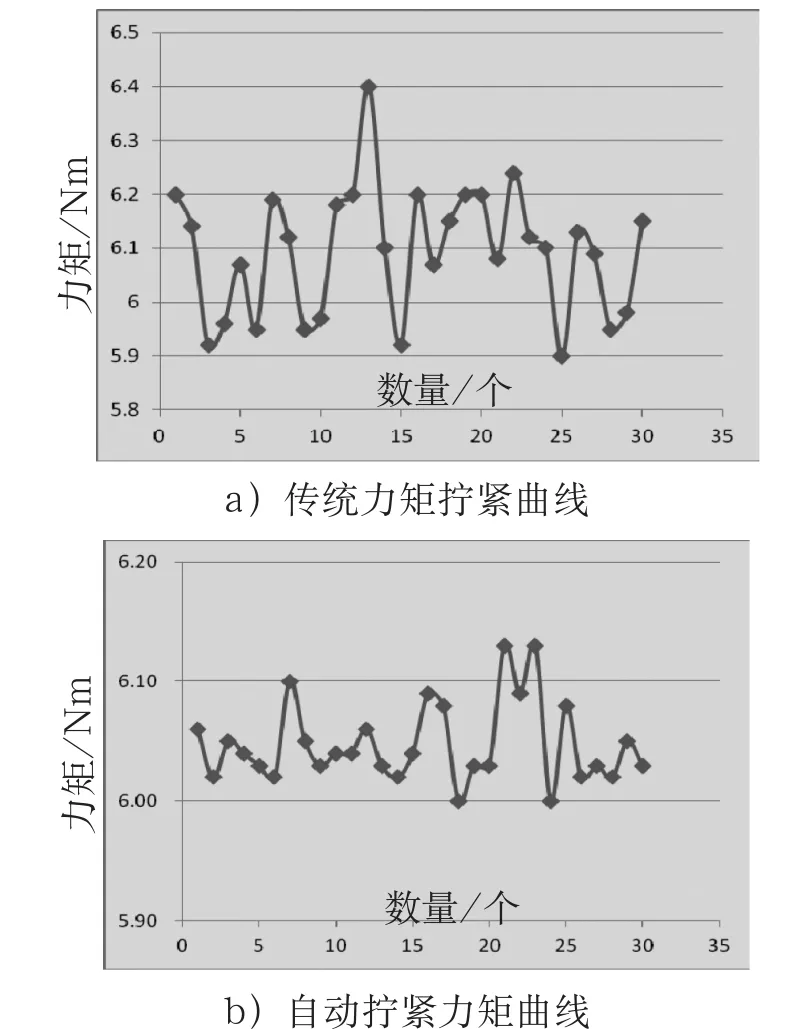

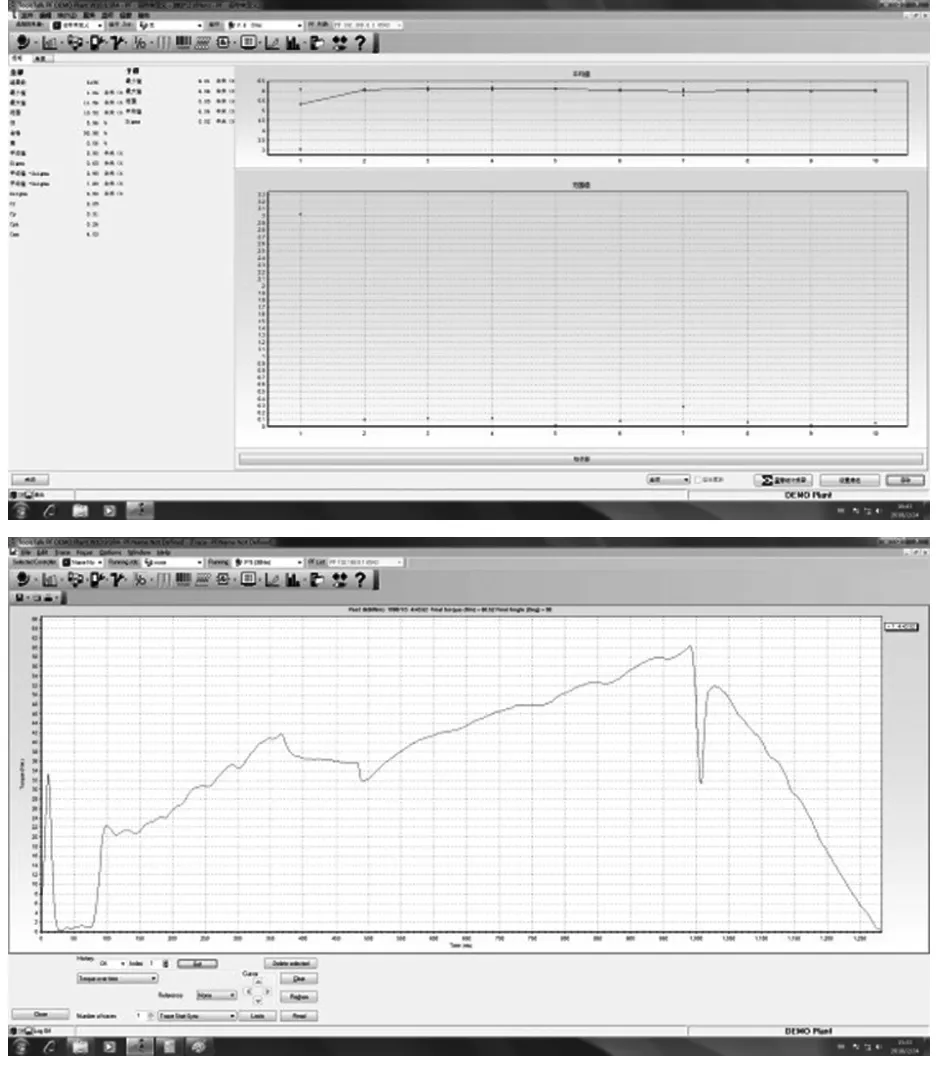

自动拧紧扳手可记录力矩实时值,其记录力矩值形式如图8所示。除记录力矩值外还可记录拧紧角度时间,通过曲线展示,螺栓拧紧力矩值可追溯性水平得到大幅提升。

图8 螺栓力矩自动拧紧力矩值实测记录

5 结论

运载火箭箭体螺栓拧紧由传统机械式扳手向自动拧紧力矩扳手转变并成功应用于产品,实现了箭体螺栓力矩施加的自动化,提高螺栓力矩控制精度、螺栓力矩值一致性水平、螺栓力矩值可追溯水平、螺栓力矩施加效率,降低操作者的劳动强度及难度,从根本上解决了传统机械式力矩施加工艺的问题。