曲率半径对具有PELE效应的EFP成型影响分析*

王雪飞,尹建平,孙加肖

(中北大学机电工程学院,太原 030051)

0 引言

PELE(横向效应增强型弹丸)是近些年来出现的一种基于新型毁伤机理的新概念弹药,它由高密度的外层壳体和低密度的内层惰性装填物组成[1]。当PELE射入目标时,弹丸内部装填物的压力急剧增大,使壳体产生径向膨胀对靶板扩孔,穿透目标后,应力突然释放,外壳碎裂形成大量碎片[2]。PELE既能穿透目标的防护装甲,还能在穿透目标后形成破片场,对目标内部进行二次杀伤,其发展受到国内外弹药界的普遍关注。Paulus等从PELE毁伤机理出发,针对内芯填充材料对PELE横向效应的影响进行大量研究[3],尹建平等研究了长径比与内外径比对PELE横向效应的影响[4-5]。Arnold等提出了EFP/PELE可转换战斗部,进行了仿真与试验研究,但试验结果表明,使用双层药形罩形成PELE时两药形罩无法可靠地紧密粘结[6]。

目前,一些学者就等壁厚药型罩结构参数对EFP成型的影响进行了各种研究,如D.Cardoso等研究了EFP形成的方式与影响其性能的因素[7],李伟兵等研究了药型罩结构参数对多模毁伤元形成的影响[8],但仅通过观察仿真结果总结了EFP成型的趋势,并未从微元的角度上分析现象发生的原理,且对于变壁厚弧锥结合药型罩形成具有PELE效应的EFP,国内很少有人研究报道。

文中将PELE的作用原理应用于EFP之上,设计了一种内含低密度装填物的新型弧锥结合药型罩。使用LS-DYNA有限元软件,通过拟合EFP成型参数曲线,系统地分析了药型罩内、外曲率半径与装填物内、外曲率半径对EFP成型的影响规律。优化药型罩结构参数,仿真并分析了EFP对靶板的侵彻效应,得到了具有明显PELE效应的EFP。

1 药型罩的结构参数与仿真模型

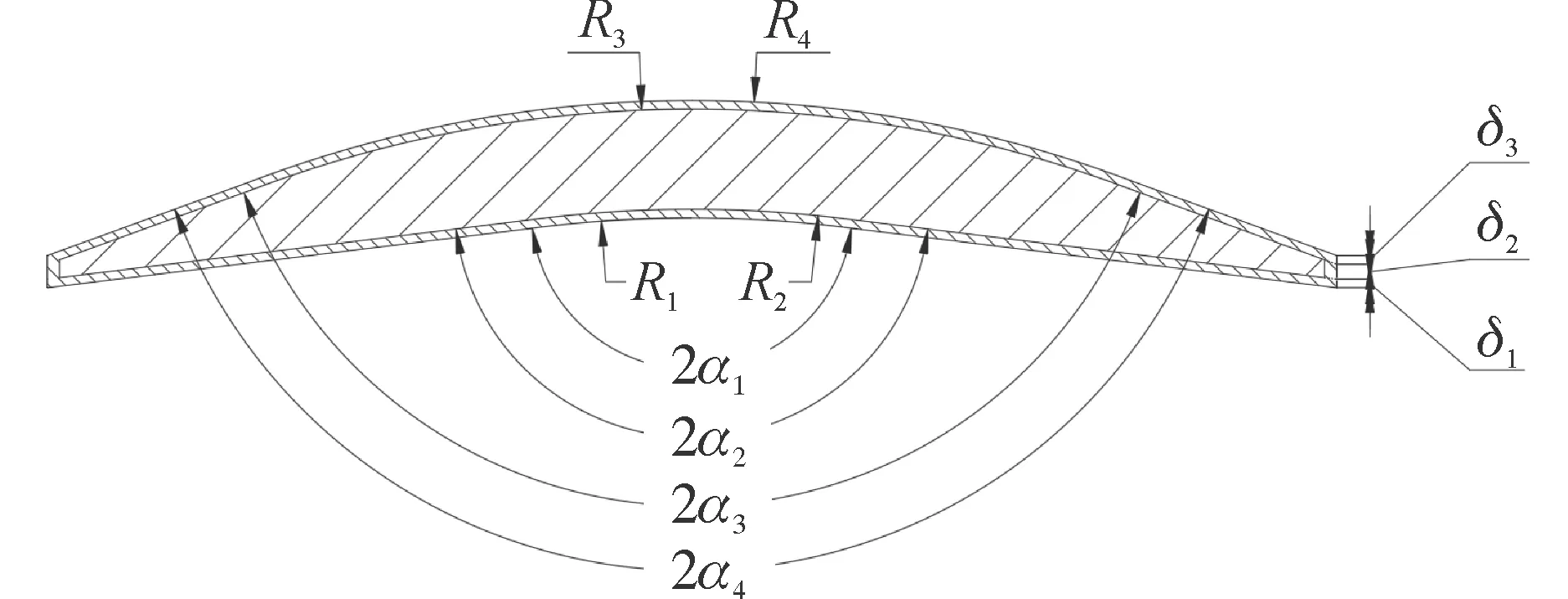

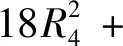

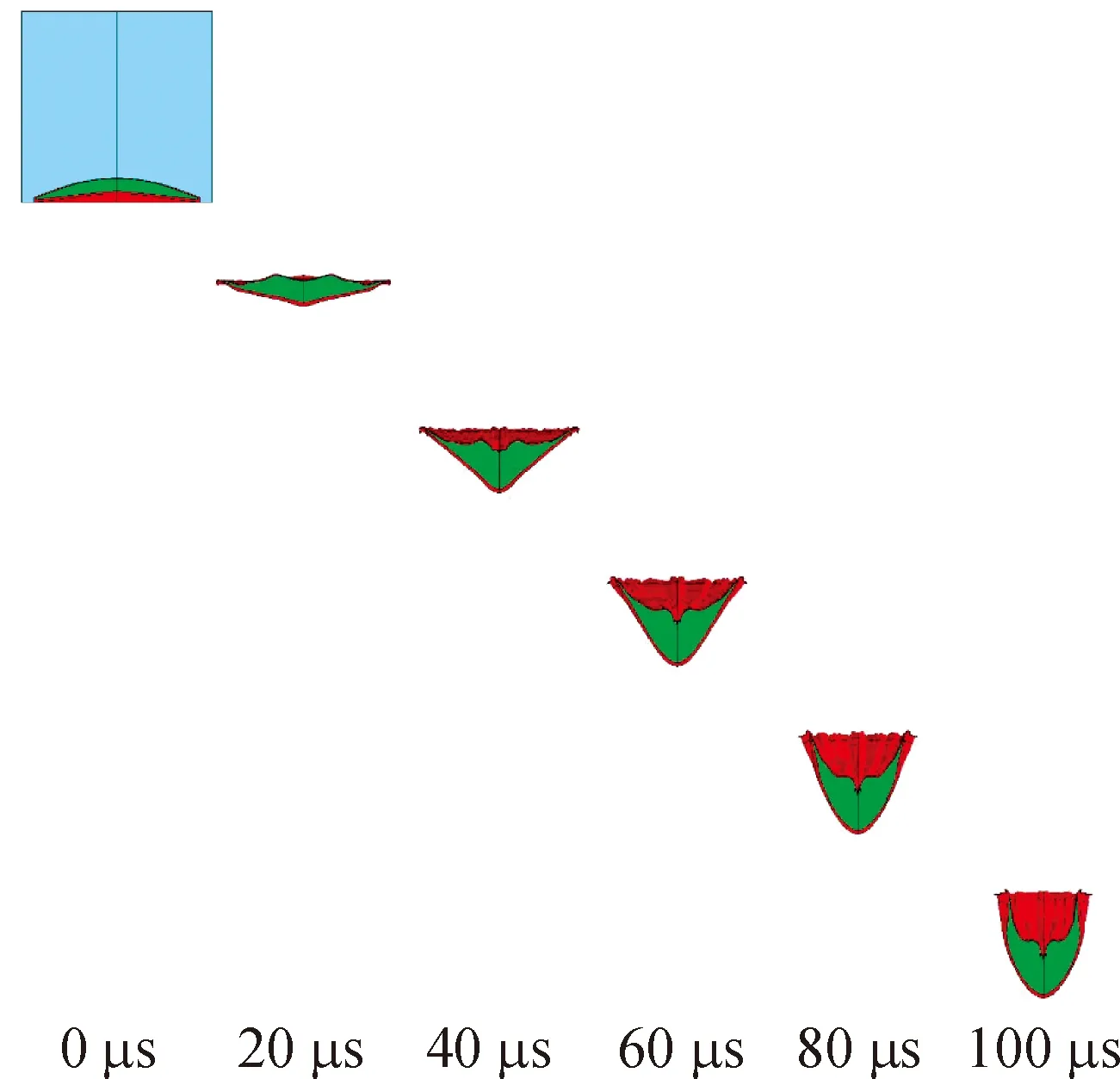

图1为新型弧锥结合药型罩的结构简图,采用次口径变壁厚设计[9-10],其结构参数包括药型罩外曲率半径R1、装填物外曲率半径R2、装填物内曲率半径R3、药型罩内曲率半径R4,半锥角α1、α2、α3、α4,以及壁厚δ1、δ2、δ3。药型罩的初始数据如表1所示。

图1 新型弧锥结合药型罩结构简图

参数参数值参数参数值R1/mm50α1/(°)83R2/mm50α2/(°)83R3/mm50α3/(°)70R4/mm50α4/(°)70δ1/mm0.35药型罩直径/mm52δ2/mm0.60装填物直径/mm51δ3/mm0.35

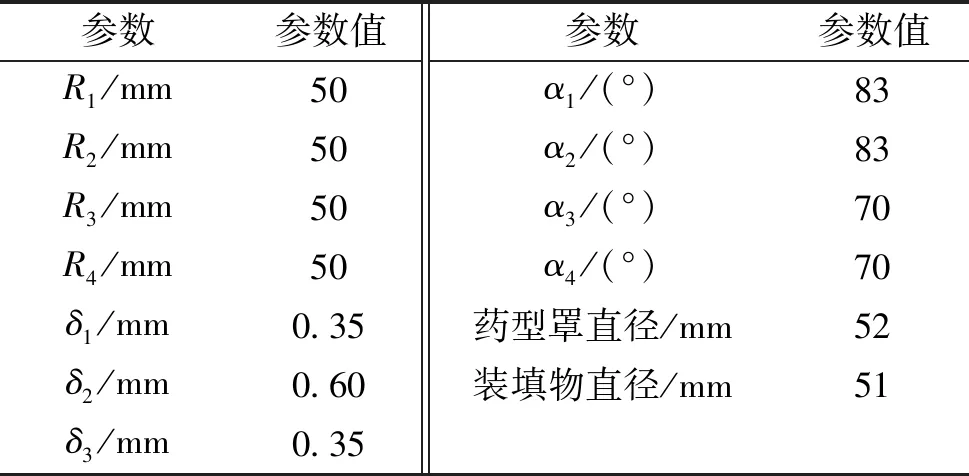

装药和药型罩均采用能够精确描述边界运动且计算速度较快的Lagrange算法。图2所示为1/4轴对称三维网格模型,采用过渡网格针对局部进行优化。装药与药型罩在接触界面上完全共节点,以增强两者之间耦合作用。

图2 有限元网格模型

装药采用8701炸药,密度为1.82 g/cm3,爆速为8 480 m/s,装药高度60 mm,装药直径60 mm,起爆方式为中心点起爆,选用High Explosive Burn材料模型与JWL状态方程。药型罩的材料为钢,密度为7.83 g/cm3,装填物的材料为铝,密度为2.77 g/cm3,两者均采用Johnson-Cook本构模型和Gruneisen状态方程联合描述其动力响应过程。

2 曲率半径对EFP成型的影响分析

2.1 EFP成型的影响因素

EFP成型结果主要与药型罩微元的压垮速度有关,影响罩微元压垮速度的主要因素包括装药爆速、罩微元质量、罩微元所对应的装药质量及装药爆轰波阵面对罩微元的入射角等[11]。本研究设计的方案均采用相同的装药结构、起爆方式、材料与药型罩口径。故影响罩微元压垮速度的主要因素便只剩下罩微元质量与爆轰波对罩微元的入射角,两者均与曲率半径有关。

2.2 药型罩外曲率半径R1对EFP成型的影响

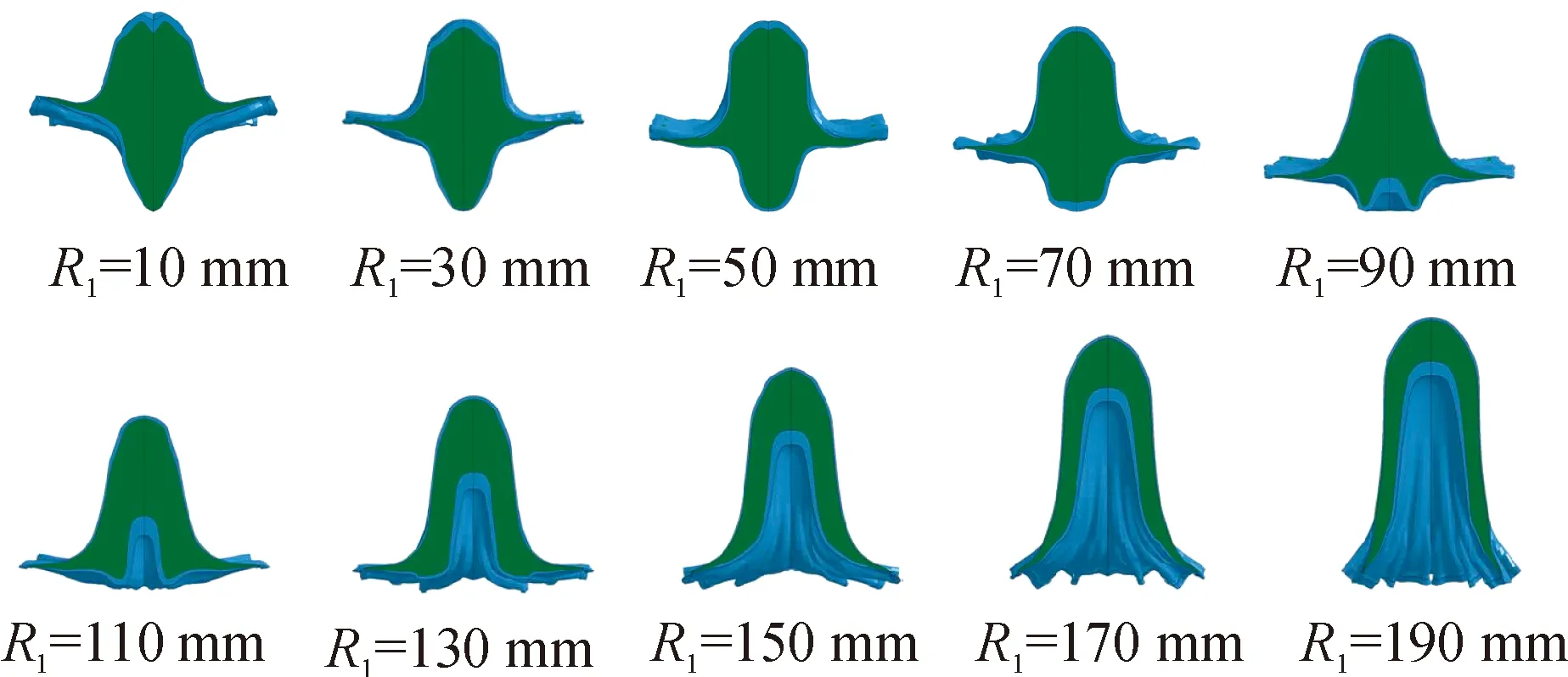

仅改变药型罩外曲率半径的大小,仿真得到EFP成型结果如图3所示,图4为EFP成型参数随药型罩外曲率半径变化的曲线。结合图3与图4分析药型罩外曲率半径增大对EFP成型的影响:

图3 不同药型罩外曲率半径R1的EFP成型结果(100 μs)

1)由图4(a)可知,EFP速度逐渐减小。因为药型罩外曲率半径的增大导致外层罩罩顶附近的质量增加,从而使EFP速度减小。

2)由图4(b)可知,EFP中心厚度逐渐减小。因为外层罩罩顶部分的质量增加,所以其微元速度减小,且抵抗变形的能力增强。而只改变药型罩外曲率半径,装填物和内层罩所受影响的变化相对较小。故罩顶部分的速度梯度减小,其在EFP成型过程中拉伸的长度变短,即形成的EFP中心厚度减小。

3)由图3可知,EFP形状逐渐转变为向前压拢型。因为罩底结构未发生变化,所以其形成的EFP尾翼的速度变化不大,又因为罩顶微元速度减小,从而导致EFP中心逐渐后移,即EFP形状逐渐转变为向前压拢型。

4)由图4(b)、图4(c)、图4(d)可知,EFP长度先稍微减小后急剧增大,径向尺寸先缓慢增大后迅速减小,长径比先稍微减小后急剧增大。当R1<110 mm时,EFP长度随着中心厚度的减小而缓慢减小。当R1>110 mm时,虽然EFP中心厚度仍在减小,但尾翼的前翻,反而使EFP长度急剧增大;EFP径向尺寸随着尾翼的前翻先增大后减小;EFP长径比在径向尺寸和长度的共同作用下先减小后增大。

拟合得到EFP速度随药型罩外曲率半径变化的方程:

(1)

式中:v1为EFP速度;R1为药型罩外曲率半径。

图4 EFP成型参数随药型罩外曲率半径R1变化的曲线

2.3 装填物外曲率半径R2对EFP成型的影响

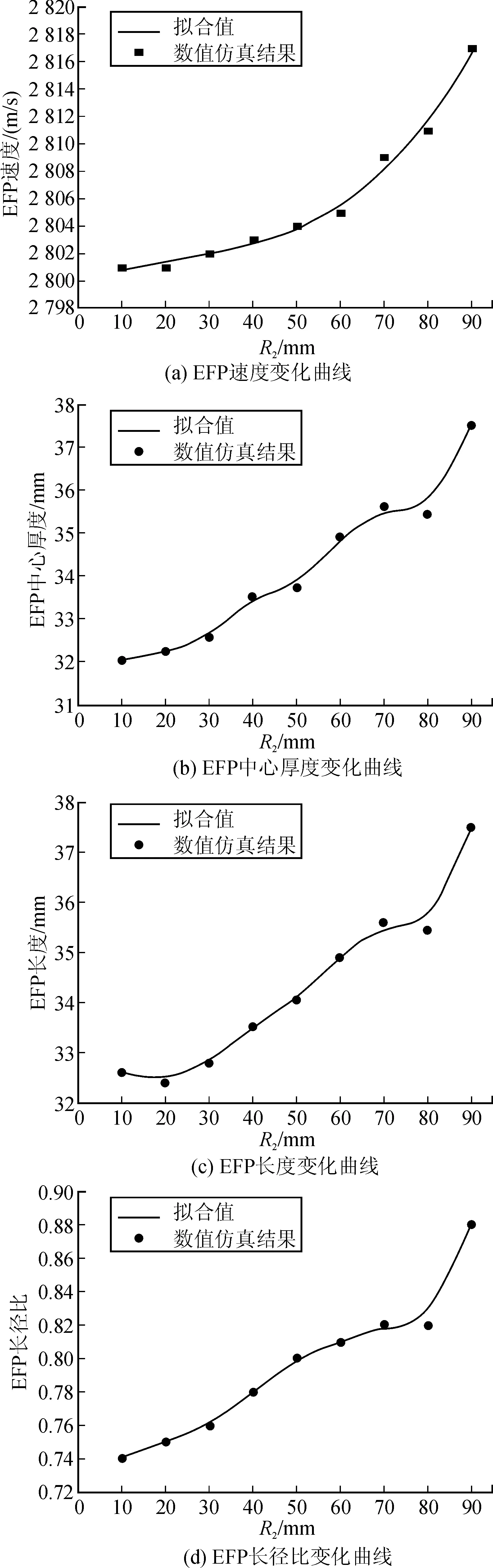

仅改变装填物外曲率半径的大小,仿真得到EFP成型结果如图5所示,图6为EFP成型参数随装填物外曲率半径变化的曲线。结合图5与图6分析装填物外曲率半径增大对EFP成型的影响:

图5 不同装填物外曲率半径R2的EFP成型结果(100 μs)

图6 EFP成型参数随装填物外曲率半径R2变化的曲线

1)由图6(a)可知,EFP速度逐渐增大。随着装填物外曲率半径的增大,装填物在药型罩罩顶附近的质量增加,外层罩则减少相同体积的质量,但是药型罩材料的密度大于装填物材料,故罩顶处外层罩与装填物的整体质量减小,从而导致EFP速度增大。

2)由图6(b)可知,EFP中心厚度逐渐增大。因为外层罩与装填物在罩顶附近的整体质量减小,导致其微元速度增大。而只改变装填物外曲率半径,内层罩所受到影响的变化相对较小。所以罩顶部分的速度梯度增大,其在EFP成型过程中拉伸的长度变长,即形成的EFP中心厚度增大。

3)由图5可知,EFP形状未发生明显变化。因为罩底结构未发生改变,而且内层罩所受到影响的变化相对又较小,故罩底与罩顶的速度差变化较小,从而EFP形状变化不大。

4)由图6(b)、图6(c)、图6(d)可知,EFP长度增大,径向尺寸变化很小(变化范围为42.76~44.04 mm),长径比增大。由此时的EFP形状决定了其长度等于中心厚度,两者变化规律一致,这里不再赘述;因为罩底结构并未改变,所以在爆轰波作用下其微元的径向速度变化不大,故EFP成型后的径向尺寸变化很小;EFP长径比在长度和径向尺寸的共同作用下逐渐增大。

拟合得到EFP速度随装填物外曲率半径变化的方程:

(2)式中:v2为EFP速度;R2为装填物外曲率半径。

2.4 装填物内曲率半径R3对EFP成型的影响

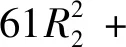

仅改变装填物内曲率半径的大小,仿真得到EFP成型结果如图7所示。图8为EFP成型参数随装填物内曲率半径变化的曲线。结合图7与图8分析装填物内曲率半径增大对EFP成型的影响:

图7 不同装填物内曲率半径R3的EFP成型结果(100 μs)

图8 EFP成型参数随装填物内曲率半径R3变化的曲线

1)由图8(a)可知,EFP速度减小。随着装填物内曲率半径的增大,装填物在罩顶附近的质量减少,内层罩则增加相同体积的质量,但药型罩材料的密度大于装填物材料,故罩顶处装填物与内层罩的整体质量增大,从而导致EFP速度减小。

2)由图8(b)可知,EFP中心厚度先迅速增大随后逐渐减小。因为装填物与内层罩在罩顶附近的整体质量增大,导致其微元速度减小。而只改变装填物内曲率半径的大小,外层罩所受到影响的变化相对较小。所以,当R3<68 mm时,罩顶部分的速度梯度增大,其在EFP成型过程中拉伸的长度变长,即形成的EFP中心厚度增大;当R3>68 mm时,随着装填物材料的减少,装填物在EFP成型过程中能够拉伸的范围也相应地变小,从而导致EFP中心厚度逐渐减小。

3)由图7可知,EFP的形状逐渐转变为向前压拢型。罩底结构不变使EFP尾翼的速度变化较小,EFP中心的速度又随着罩顶微元速度的减小而减小,共同导致EFP中心与尾翼的速度差增大,从而使EFP中心后移,即EFP形状逐渐转变为向前压拢型。

4)由图8(b)、图8(c)、图8(d)可知,EFP长度增大,径向尺寸起初无明显变化(变化范围为42.61~43.71 mm)随后逐渐减小,长径比增大。当R3<59 mm时,EFP长度随着中心厚度的增大而增大。当R3>59 mm时,EFP长度更是随着尾翼的向前压拢而增大;当R3<56 mm时,因为罩底结构不变,所以其微元的径向速度变化不大,即EFP径向尺寸无明显变化。当R3>56 mm时,EFP尾翼变形过大造成微元之间的牵扯作用增大,从而导致径向尺寸减小;EFP长径比在长度和径向尺寸的共同作用下逐渐增大。

拟合得到EFP速度随装填物内曲率半径变化的方程:

v3=3 494.577 78-13.743 43R3

(3)

式中:v3为EFP速度;R3为装填物内曲率半径。

2.5 药型罩内曲率半径R4对EFP成型的影响

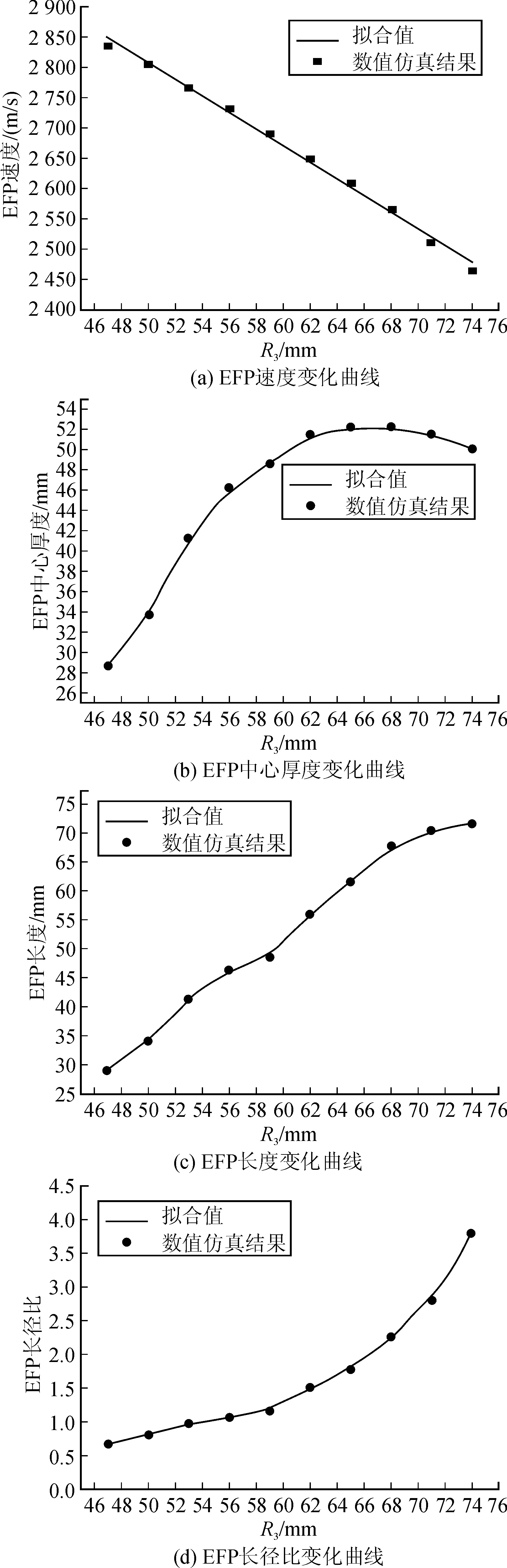

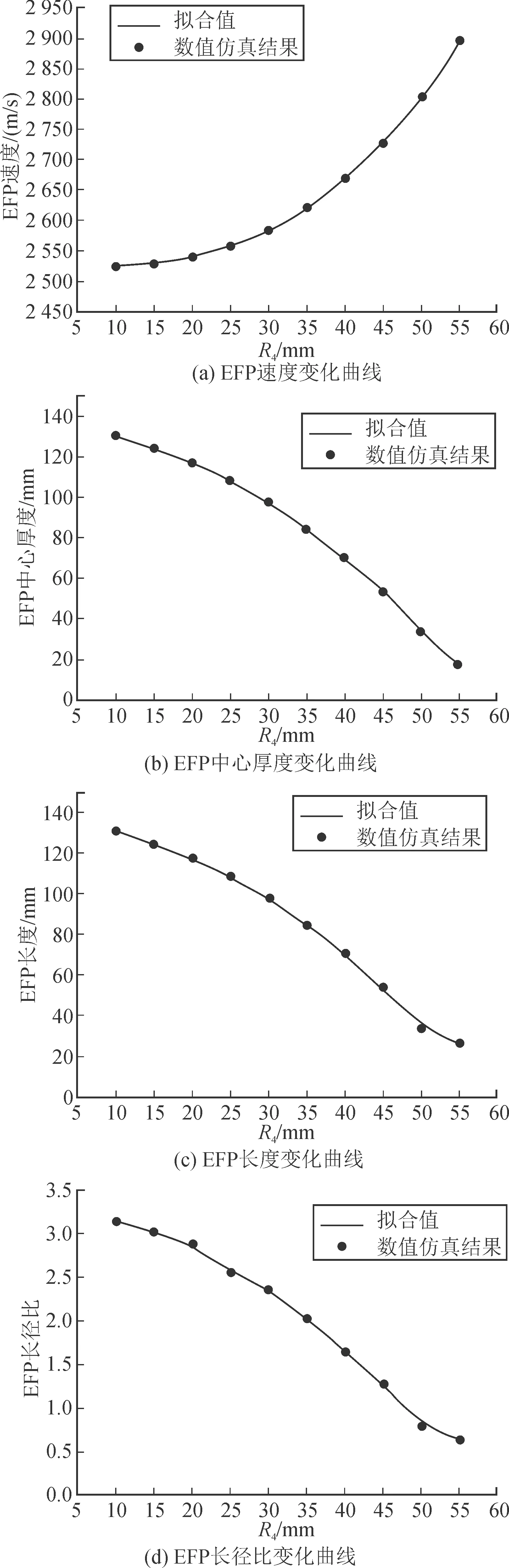

仅改变药型罩内曲率半径的大小,仿真得到EFP成型结果如图9所示,并作出EFP成型参数随药型罩外曲率半径变化的曲线如图10所示。结合图9与图10分析药型罩内曲率半径增大对EFP成型的影响:

图9 不同药型罩内曲率半径R4的EFP成型结果(100 μs)

图10 EFP成型参数随药型罩内曲率半径R4变化的曲线

1)由图10(a)可知,EFP速度增大。因为药型罩内曲率半径增大使内层罩在罩顶附近的质量减少,所以EFP速度增大。

2)由图10(b)可知,EFP中心厚度减小。内层罩在罩顶附近的质量减小,导致其微元速度增加。内层罩罩顶微元的外切锥半顶角逐渐增大,使其轴向速度进一步提升。而只改变药型罩内曲率半径,装填物与外层罩所受影响的变化相对较小。故罩顶整体的速度梯度减小,其在EFP成型过程中拉伸的长度变短,即形成的EFP中心厚度减小。

3)由图9可知,EFP的形状逐渐转变为向后翻转型。因为罩底结构不变导致EFP尾翼速度变化不大,又因为位于罩顶附近的内层罩微元其速度逐渐增大,所以EFP尾部与尾翼的速度差逐渐减小,EFP中心逐渐向前移动,即EFP的形状逐渐转变为向后翻转型。

4)由图10(b)、图10(c)、图10(d)可知,EFP长度减小,径向尺寸无明显变化(变化范围为40.78~42.76 mm),长径比减小。当R4<50 mm时,EFP形状决定了此时其长度与中心厚度的变化规律一致。当R4>50 mm时,由于EFP尾翼向后翻转,从而导致其长度大于中心厚度;因为罩底结构未发生变化,所以罩底微元的径向速度变化较小,即EFP的径向尺寸无明显变化;EFP长径比在长度和径向尺寸的共同作用下逐渐增大。

拟合得到EFP速度随装填物内曲率半径变化的方程:

(4)式中:v4为EFP速度;R4为药型罩内曲率半径。

2.6 对比分析

将EFP成型参数随各个曲率半径变化的曲线绘制于一图以便对比,如图11所示。

图11 EFP成型参数随曲率半径变化的曲线

由图11(a)可知,R1与R2、R3与R4曲线的变化趋势相反,R3与R4曲线的变化速率大于R1与R2曲线,当曲率半径增大相同数值时,R1与R2、R3与R4曲线速度的改变量相近。这是因为对于R1与R2曲线,随着曲率半径的增大,前者使药型罩整体质量增大,后者使其减小,又因为α1=α2使两者质量变化的大小相近,故曲线速度改变量也相近。对于R3与R4曲线,随着曲率半径的增大,前者使药型罩整体质量增大,后者使其减小,又因为α3=α4,两者质量变化的大小也相近。而α1大于α3导致了曲率半径增大相同的数值,R3与R4带来的质量变化远大于R1与R2,药型罩整体质量的改变导致EFP速度发生相应的变化。

由图11(b)可知,对EFP中心厚度影响的因素按从大到小排列依次为R4、R3、R1、R2,这是由各曲率半径对药型罩整体质量与罩顶微元外切锥半顶角的影响不同引起的。相比于R3,增大R4对药型罩整体质量的改变最大,仅减小了内层罩质量,且未对装填物质量产生影响。且药型罩内锥角较大,内层罩距装药又最近,增大曲率半径对内层罩罩顶微元的轴向速度乃至整个罩顶速度梯度的影响最大,即对EFP中心厚度影响最大。相比于R1,增大R2在减小外层罩质量的同时还增加了相同体积的装填物质量,导致整体质量变化幅度相对较小。其次,药型罩外锥角相对较小,外层罩距装药的距离相比装填物与内层罩较远,R2可变化的范围又受到R1与R3的约束,因此R2对EFP中心厚度的影响最小。

结合图11(c)可知,当R4过小时,形成的EFP其长度过大,容易发生断裂从而对飞行稳定性与侵彻性能造成影响,当R1与R3过大时,也易出现类似的情况[12]。

结合图11(d)可知,当R4较小或R3过大时,形成的EFP长径比过大。对于PELE而言,当长径比较小时,整个弹体基本都发生横向效应,但穿透靶板后的残余速度相对较小。当长径比较大时,弹体的一部分发生横向效应,穿透靶板后的残余速度很大[4]。

结合图3和图7可知,在变化量相同的情况下,R3对EFP形状的影响比R1更大。这是因为内层罩距装药较近,且其微元从罩底到罩顶的外切锥半顶角从70°连续变化到90°,相比外层罩从83°到90°,变化范围更大,所以相邻微元的轴向速度差更大,从而导致对EFP形状的影响更大。

3 药型罩结构优化与EFP侵彻效应

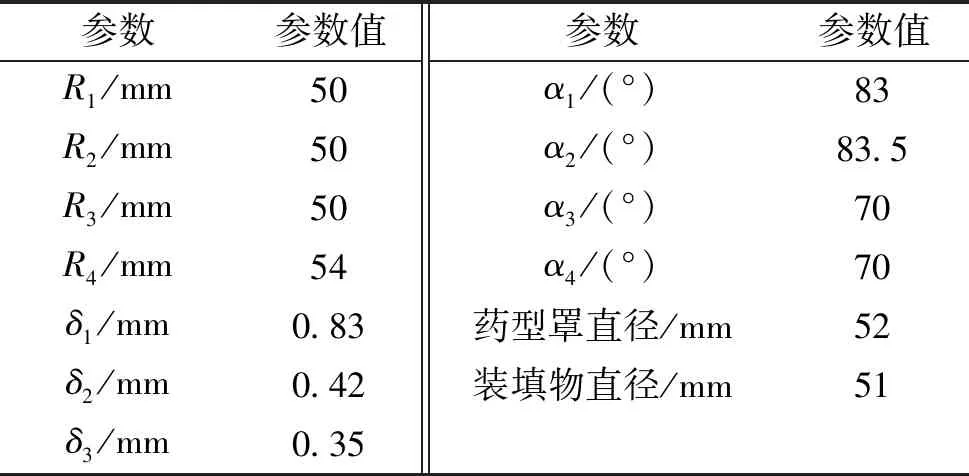

根据各曲率半径对EFP成型的影响规律,对药型罩结构进行优化,优化后的结构参数如表2所示。图12为药型罩形成EFP的过程。

表2 新型弧锥结合药型罩初始结构参数

图12 EFP成型过程

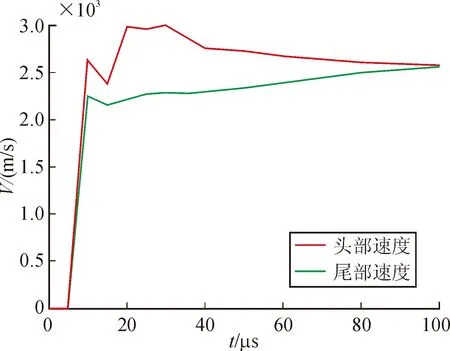

图13 EFP头尾速度随时间变化的曲线

图13为EFP头部与尾部速度随时间变化的曲线。由图12和图13可知,EFP头尾速度在100 μs时基本趋于一致,EFP头部速度为2 577 m/s,长径比为1.11。

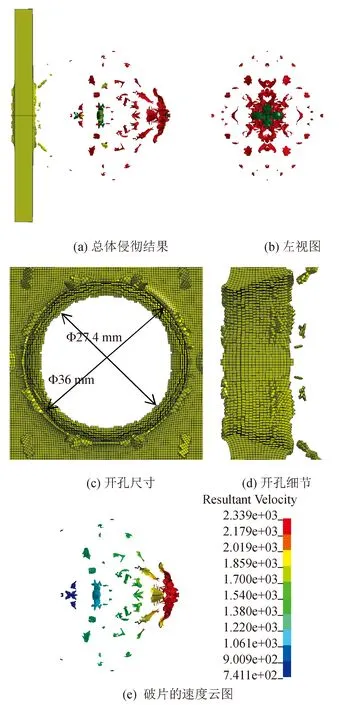

EFP对靶板的侵彻结果如图14所示。其中,靶板的材料为钢,尺寸为60 mm×60 mm×10 mm,密度为7.83 g/cm3,其四周添加非反射边界。图14(a)展示了总体的侵彻结果,图14(b)为其左视图(已隐藏靶板),从图中可以看出EFP在穿透靶板后发生碎裂,形成大量破片。图14(c)和图14(d)显示了靶板被穿透之后的细节,EFP在进入靶板时对靶板扩孔,其中开孔入口直径为27.4 mm,出口直径为36 mm。图14(e)为破片的速度云图,可看出其仍具有较高的速度。整体来看,EFP凭借作为壳体的内、外层药型罩获得了良好的穿甲性能,射入靶板时其内部的低密度材料能够产生横向效应对靶板扩孔,穿透靶板后应力释放,使EFP碎裂形成具有较高轴向、径向速度的破片,对靶后目标进行二次毁伤。

4 结论

1)设计的新型弧锥结合药型罩能够形成具有PELE效应的EFP,在射入靶板时产生横向效应使靶板扩孔,并在穿透靶板后产生大量破片对目标内部进行二次杀伤,对提升反轻型装甲目标弹药的毁伤能力有所帮助。

2)通过拟合EFP成型参数曲线分析了各曲率半径对EFP成型的影响规律,并得到了EFP速度随各曲率半径变化的曲线方程,为进一步研究具有PELE效应的EFP起到一定的指导作用。

3)药型罩外曲率半径取10~70 mm,装填物外曲率半径取30~60 mm,装填物内曲率半径取47~59 mm,药型罩内曲率半径取45~55 mm时能够得到成形效果较好的EFP。改变相同的数值,药型罩内曲率半径对EFP速度、中心厚度与长度的影响最大。

图14 EFP对靶板的侵彻结果

4)优化了一种弧锥结合药型罩,仿真得到了成型和侵彻结果都较佳的EFP,其速度为2 576 m/s,长径比为1.11,破片速度最高可达2 339 m/s。