MEMS加速度计温度漂移仿真分析

梅 崴,胡启方,邢朝洋,徐宇新,王国栋

(北京航天控制仪器研究所,北京 100039)

MEMS加速度计采用基于半导体材料的微加工工艺,具有体积小、重量轻、价格低、可靠性高及易于集成等特点,已成为下一代加速度计发展的主流[1-2]。MEMS电容式加速度计具有稳定性好、灵敏度高、噪声较低、工艺相对简单等优点,是当前军民惯性产品中最常被采用的一种 MEMS加速度计。目前,低精度、多轴的MEMS电容式加速度计已经被广泛运用在消费电子、物联网、汽车电子等领域,而具有中、高精度的MEMS加速度计也将在航空航天、惯性导航、地质勘探等领域取得推广应用[3-4]。

高精度MEMS加速度计的稳定性指标,特别是输出温度稳定性,是衡量加速度计性能的重要参数。排除电路因素的影响,由材料热失配应力引起器件结构变形并最终造成的MEMS敏感电容间隙变化是导致MEMS电容式加速度计零位、标度因素温度漂移的主要原因[5-6]。

目前 MEMS“三明治”电容式加速度计的加工工艺主要包括玻璃-硅-玻璃键合工艺、三层硅-硅键合工艺[7]。采用玻璃-硅-玻璃结构的加速度计因其两种材料间存在热膨胀系数差,使得加速度计在全温范围内产生较大的形变,降低了其输出温度稳定性。三层硅结构的MEMS“三明治”加速度计采用同一种材料制作盖板、衬底和结构层,因此温度系数较小,但其通常采用二氧化硅作为绝缘层,该层厚度不超过3 μm[8-11]。过薄的绝缘层会引入较大的寄生电容,如瑞士Coli- brys公司的SF9000系列MEMS电容式加速度计的敏感电容为10 pF,而寄生电容达到了20 pF[12]。过大的寄生电容则会造成MEMS加速度计信噪比降低,从而影响检测精度。

本文针对 MEMS“三明治”加速度计进行了有限元三维结构建模,通过热-应力耦合场仿真,分析硅、玻璃、二氧化硅三种材料不同组合及不同结构参数设置下加速度计的应力分布状态及其对温度漂移的影响,着重展示了一种以带有薄层玻璃的单晶硅圆片(Glass-on-Silicon, GOS)作为MEMS“三明治”加速度计盖板及衬底材料的组合方案。该组合能够在降低 MEMS“三明治”加速度计输出温度系数的同时,抑制器件的寄生电容,为下一代高性能 MEMS加速度计的设计提供支撑。

1 MEMS加速度计工作原理

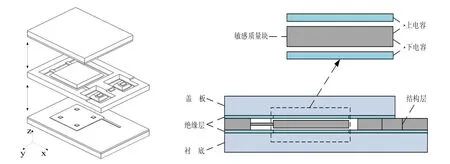

图1为用于建模仿真的MEMS加速度计结构示意图,其采用“三明治”电容式结构,是一种基于挠性摆式具有再平衡回路的MEMS加速度计。主要分为三层,包括盖板、结构层和衬底,结构层主要包含外框架、悬臂梁和敏感质量块。盖板和衬底上覆盖有绝缘层,并在绝缘层上布置了检测/反馈控制电极。盖板及衬底上固定的控制电极与可动的检测质量的上下表面分别形成上电容和下电容,从而构成一对差动可变电容。敏感质量块在外界加速度的作用下产生沿着加速度反方向的挠性变形,引起相应电容的差动变化。通过检测电容变化可以反映出质量块的变形量,从而反推出外加加速度,实现对输入加速度的测量。

图1 MEMS“三明治”加速度计结构示意图Fig.1 Structure schematic of MEMS “sandwich” accelerometer

2 MEMS加速度计仿真条件设置

MEMS“三明治”加速度计由多层不同材料组成,主要包括硅、玻璃、二氧化硅、金等。由于不同材料的热膨胀系数存在差异,当温度变化时,材料的热失配会造成敏感结构的应力-应变[13-14]。本文利用有限元仿真软件 ANSYS建立“三明治”加速度计全尺寸三维结构模型,如图2所示。

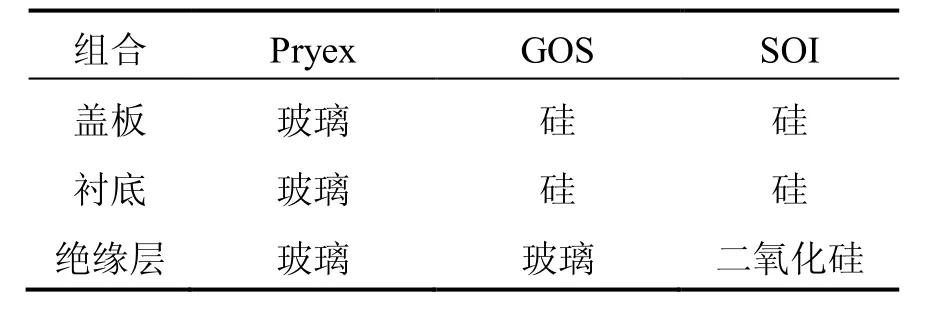

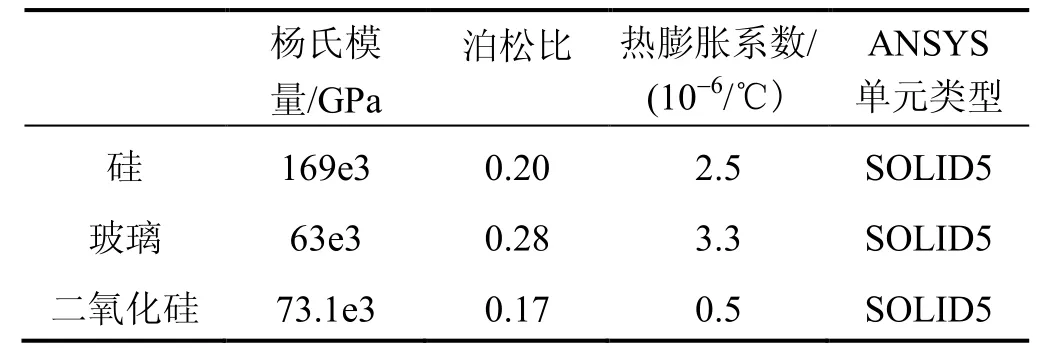

本文设置了三种组合方案的加速度计,其结构层材料均为硅,厚度为 220 μm,盖板、衬底及绝缘层材料的选择和结构参数的设置则有不同组合。表1为三种加速度计的材料组合:第一种加速度计衬底、盖板、绝缘层材料均为Pryex玻璃;第二种加速度计盖板及衬底选用GOS片,其中硅基底作为盖板和衬底材料,玻璃层作为加速度计的绝缘层;第三种加速度计盖板和衬底材料为N型100单晶硅,绝缘层材料为二氧化硅。加速度计模型及有限元仿真中使用的材料属性如表2所示。

图2 MEMS“三明治”加速度计三维结构模型Fig.2 Three-dimensional structural model of MEMS sandwich accelerometers

表1 MEMS加速度计三种组合Tab.1 Three kinds of MEMS accelerometers

表2 MEMS加速度计材料参数Tab.2 Material parameters of MEMS accelerometer

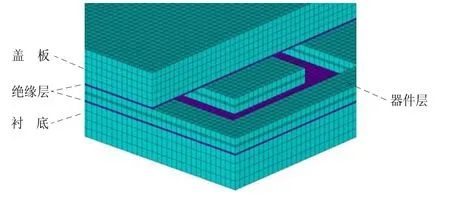

采用SOLID5单元在ANSYS中进行映射网格划分,获得网格尺寸统一和分布对称的有限元模型,如图3所示。

图3 “三明治”加速度计网格划分后的有限元模型Fig.3 Finite element model of sandwich accelerometer

“三明治”加速度计三维结构模型经映射网格划分后,敏感质量块上下表面及其对应的控制电极均被分割成1748个尺寸统一的面单元,在有限元热-应力耦合场仿真中,加速度计敏感质量块与控制电极间的实时电容可通过公式(1)计算得到:

在热-应力耦合仿真中,分别提取出加速度计上电容Ctop及下电容Cbottom,从而得到加速度计在温度载荷作用下的差动电容变化量

其中,C0为初始电容,上下电容Ctop、Cbottom为对称性设计,初始电容值相等。

以−40℃作为参考温度,即器件零应力温度点,在−40℃~+60℃范围内,每隔5℃设置一个温度点,加载结构约束和温度载荷。开展全温范围内加速度计的热-应力耦合场仿真,提取出各温度点加速度计的差动电容变化量,并拟合出差动电容变化率,对加速度温度漂移和温度系数进行量化表征。

3 结果与讨论

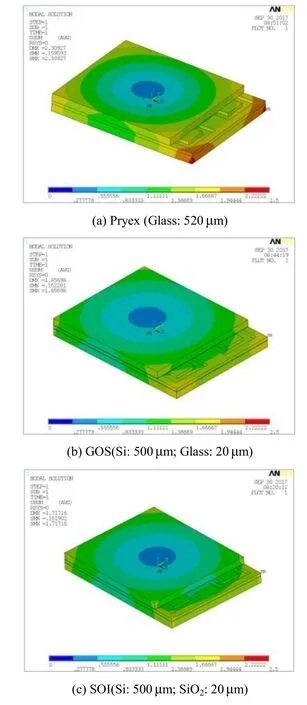

图4为相同结构参数的三种加速度计在60℃温度载荷作用下结构变形情况。为实现加速度计的电极引出,盖板在X轴方向的尺寸比结构层和衬底稍短,以预留用于金丝键合的微焊盘。衬底和盖板结构存在尺寸差异,使得加速度计在Z向上结构不对称,器件整体变形量分布不均匀,最大变形位于结构层与衬底的键合边缘。

图4 三种“三明治”加速度计变形云图Fig.4 Deformation of the three sandwich accelerometers

器件在温度载荷作用下变形量的大小由器件主要组成材料的热膨胀系数决定。玻璃的热膨胀系数大于硅,且玻璃与二氧化硅的热膨胀系数差异较大,所以在三种组合中,采用玻璃作为盖板、衬底及绝缘层材料的加速度计变形量最大,最大形变达到2.3 μm。另外两种加速度计绝缘层材料分别为玻璃和二氧化硅,但由于组成器件主体部分的衬底、盖板、结构层均采用硅材料,因此二者的变形量无明显差异,前者最大形变为 1.8 μm,后者为 1.7 μm。

图5 三种“三明治”加速度计应力分布云图Fig.5 Stresses of the sandwich accelerometers

图5是这三种组合的加速度计在60℃温度载荷作用下器件应力分布云图。器件的热应力主要来源于不同材料间的热膨胀系数失配,应力的大小则由材料间热膨胀系数差异的大小及结构的尺寸参数共同决定。应力随着材料间热膨胀系数差异的减小而减小,随不同材料所构成结构的尺寸差异的减小而增大。

对于图5(a)中的加速度计,其盖板、衬底及绝缘层均为玻璃,结构层为硅,厚度达到220 μm。玻璃与硅材料之间的热膨胀系数失配使得应力集中分布于结构层外框架及敏感质量块的支撑悬臂梁上,最大应力值达到23.9 MPa。另外两种加速度计其盖板及衬底与结构层相同,均采用硅材料,结构层应力值较小。应力主要集中分布于较薄的绝缘层上。硅的热膨胀系数是二氧化硅的5倍,对于采用二氧化硅作为绝缘层的加速度计,器件材料间的热膨胀系数差异较大,其最大应力值达到20.1 MPa。与之相比,玻璃的热膨胀系数为硅的1.3倍,因此采用GOS片的加速度计在三种组合中应力值最小,其器件的最大应力值为7.7 MPa。

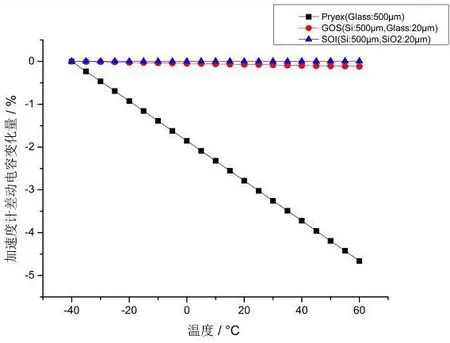

图6为三种加速度计差动电容变化量随温度的变化曲线图。采用玻璃-硅-玻璃结构的加速度计在温度载荷作用下变形量较大,随着温度的逐渐升高,加速度计的差动电容变化量负向增大,全温范围内的差动电容变化量达到 5%。采用全硅工艺的两种加速度计在温度载荷作用下变形量无明显差异,二者全温范围内差动电容变化量均较小。

图6 三种组合“三明治”加速度计差动电容变化量Fig.6 Differential capacitance variation of the three kinds of sandwich accelerometers

在常规 MEMS微加工工艺中,以二氧化硅作为绝缘层,其厚度通常为1~3 μm。较薄的绝缘层意味着结构层与盖板及衬底之间的间隙较小,从而产生较大的寄生电容。寄生电容的存在降低了加速度计的信噪比,干扰加速度计的检测,影响加速度计整体性能。对于本文中“三明治”加速度计,其基电容为50 pF。当采用3 μm二氧化硅作为绝缘层时,其寄生电容达到60 pF。与之相比,采用玻璃作为绝缘层,加工厚度在工艺上没有较大限制,通常可加工至10~30 μm。当玻璃层厚度为30 μm时,加速度计寄生电容为7 pF,与采用二氧化硅的方案相比,引入的寄生电容减小了53 pF,更利于实现加速度计的高精度检测。

因此在三种加速度计中,采用GOS片作为MEMS“三明治”加速度计盖板及衬底材料,并以GOS片中的薄玻璃层作为器件绝缘层,器件变形量小,同时可抑制寄生电容的产生,是改善加速度计温度漂移性能的最优方案。

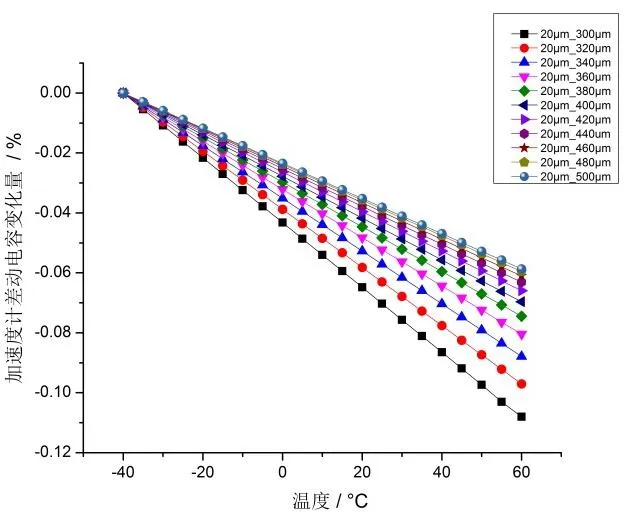

设置加速度计薄玻璃层厚度为 20 μm,盖板及衬底厚度相同,在300~500 μm范围内,每隔20 μm设置一个仿真参数点。图7为不同盖板及衬底厚度下,采用GOS片的“三明治”加速度计的差动电容变化量。从图中可以看出,随着温度逐渐增大,加速度计差动电容变化量负向增大。随着盖板及衬底厚度逐渐增加,同一温度下,加速度计的差动电容变化量正向减小,温度漂移相应减小。增大盖板及衬底厚度可有效减小加速度计的温度漂移。

图7 不同盖板及衬底厚度下加速度计的差动电容变化量Fig.7 Differential capacitance variation under different thickness of cover and substrate

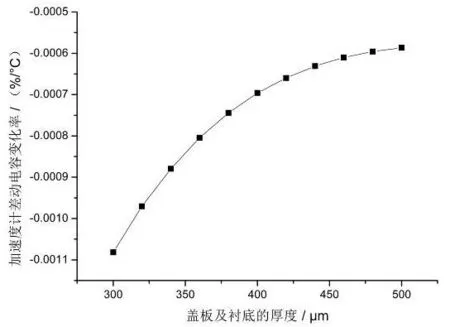

图8为拟合得到的不同盖板及衬底厚度下加速度计差动电容变化率。从图中可以看出,随着盖板及衬底厚度的增加,变化率正向减小,即加速度计温度系数相应减小。当盖板及衬底厚度接近500μm时,曲线趋于平稳,表明加速度计温度系数保持稳定,继续增大其厚度对于加速度计温度漂移性能的改善作用较小。

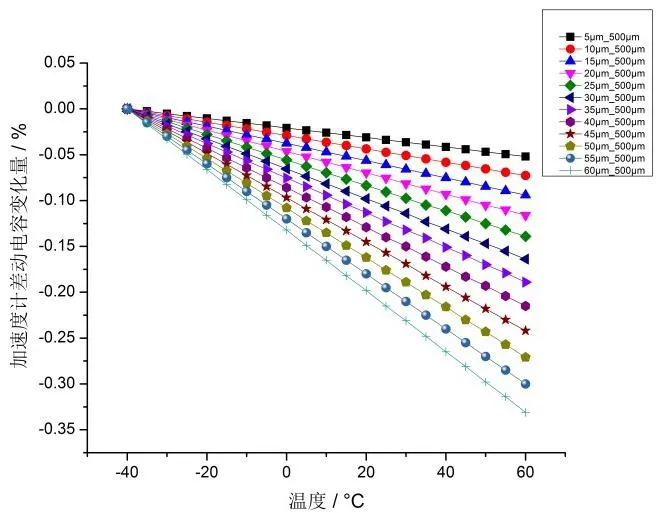

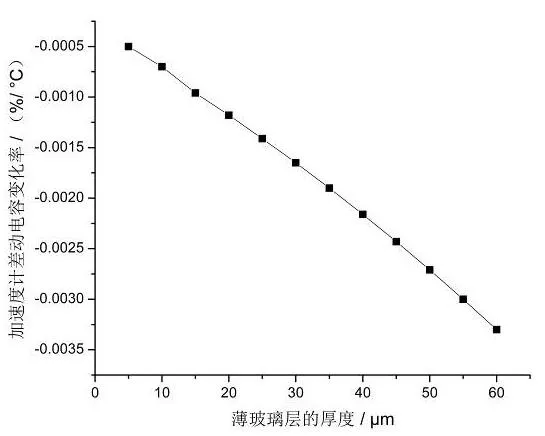

图9为不同玻璃层厚度下加速度计的差动电容变化量。从图中可以看出,随着玻璃层厚度逐渐增加,加速度计差动电容变化量负向增大,温度漂移相应增加。对不同玻璃层厚度下加速度差动电容变化率进行拟合,如图10所示。从图中可以看出,随着玻璃层厚度的增加,加速度计差动电容变化率负向增大,并保持线性变化,减小玻璃层的厚度可有效改善加速度计的温度漂移性能。

图8 不同盖板及衬底厚度下加速度计差动电容变化率Fig.8 Differential capacitance changing rate under different thickness of cover and substrate

图9 不同玻璃层厚度下加速度计的差动电容变化量Fig.9 Differential capacitance variation under different thickness of glass layer

图10 不同玻璃层厚度下加速度计差动电容变化率Fig.10 Differential capacitance changing rate under different thickness of glass layer

当玻璃绝缘层厚度过小时,结构层与盖板及衬底之间的间隙较小,从而产生较大的寄生电容,降低加速度计信噪比,对加速度计的测量及输出产生干扰,影响产品性能。因此在加速度计产品设计的过程中,应根据实际的设计指标要求,确定绝缘层的最优尺寸参数,实现低温度漂移与低寄生电容的性能平衡。

4 结 论

本文以 MEMS“三明治”加速度计为模型,基于 ANSYS有限元软件的热-应力耦合场分析方法,通过建模仿真,获得三种不同材料组合的加速度计热应力分布情况,提取出−40℃~+60℃范围内加速度计差动电容变化量,并拟合出差动电容变化率的线性变化曲线,分析总结了不同材料选择及结构参数设置对加速度计温度漂移的影响。

以GOS片作为盖板及衬底,并以其玻璃层作为器件绝缘层,这样得到的器件热应力小,全温范围加速度计差动电容变化量仅为 0.05%,是优化加速度计温度漂移性能的最佳方案。在温度载荷作用下,加速度计度差动电容变化量随着盖板及衬底厚度的增加正向减小,随着绝缘层厚度的增大负向增大。增大盖板及衬底厚度,减小绝缘层厚度是改善加速度计温度漂移性能的有效途径。当盖板及衬底厚度达到500 μm后,加速度计差动电容变化率曲线趋于平稳,加速度计温度系数保持稳定,继续增大其厚度参数对加减小加速度计温度系数,提高温度漂移性能作用较小。

本文提出了MEMS“三明治”加速度计的最佳材料组合,并以差动电容变化量及其变化率作为量化表征,分析了加速度计温度漂移随器件盖板、衬底及绝缘层厚度参数的变化规律,为优化加速度计温度漂移性能提供了技术支撑,可有效缩短产品设计时间。