低雷诺数下协同射流关键参数对翼型气动性能的影响

许建华,李凯,宋文萍,杨旭东

西北工业大学 翼型叶栅空气动力学国家级重点实验室,西安 710072

主动流动控制技术是当前飞行器设计领域的研究热点,它是显著提升飞行器性能的重要途径之一。协同射流(Co-Flow Jet,CFJ)[1]作为一种新兴的主动流动控制技术,打破了传统空气动力学观念的束缚,极大地增加了飞行器的升力,并改善了失速特性[2-3],从而使得飞行器的综合性能得到了革命性的提升。

协同射流概念的提出者、美国迈阿密大学查戈成团队率先开展了一系列研究工作:针对二维翼型,先后开展了低速和跨声速状态下的协同射流增升减阻研究[4-5],结果表明:协同射流翼型不仅可以提高最大升力系数,还可以提高巡航性能[6];采用大涡模拟(Large Eddy Simulation,LES)研究了迎角为30°、大分离流状态下的协同射流翼型流动混合机理[7],研究了射流动量系数对流场的影响,结果表明:射流动量系数越大,抑制分离能力越强,尾迹区的湍流强度越小;针对三维机翼,开展了基于协同射流主动流动控制技术的超高效、低噪声、集成式新概念机翼设计[8]以及全机概念设计[9-10]。此外,基于NACA23121翼型开展了协同射流关键参数影响规律研究[11-13],结果表明,随着射流动量系数的增加,阻力减小、有效升阻比降低;吹气口位置和迎角是影响能量消耗和气动效率的重要参数;吸气口位置向后移动,翼型升力和阻力增加。但由于所研究参数的变化幅度偏小,并且只针对迎角为10°的情况展开研究,因此所得结论的普适性有待进一步验证。随后,日本Sekimoto等比较了协同射流和反吹介质阻挡放电等离子体激励器对分离流动的控制效果[14],结果表明:连续或脉冲式的协同射流激励,以及反吹介质脉冲式激励均能有效地控制分离。

国内开展协同射流研究的有:北京航空航天大学刘沛清等开展了联合射流控制技术的数值模拟研究[15],从环量增加和能量注入角度分析了升力增加和延迟分离的机理,结果表明,协同射流控制技术可以有效降低翼型零升迎角、提高翼型的最大升力系数和失速迎角;西北工业大学朱敏等开展了应用协同射流控制的临近空间螺旋桨高增效方法研究[16],结果表明:采用协同射流技术可以使临近空间螺旋桨气动效率提高5%以上;宋超等开展了离散型协同射流的堵塞度和喷口密集度等关键参数对流场结构、气动特性、功率消耗及能量利用率的影响效应与作用规律研究[17],结果表明:堵塞度越高、喷口越密集,增升效果越明显,但功率消耗更大;许和勇等开展了应用协同射流控制技术的风力机翼型绕流数值模拟[18]以及动态失速控制等研究[19];张顺磊等首次通过在翼型内部布置小型风机,实施对翼型的协同射流控制,并利用西北工业大学NF-3大型低速风洞,进行了协同射流的原理性验证[20],证明了协同射流翼型能够极大地增加翼型升力、减小阻力和增加失速裕度;南京航空航天大学石雅楠对联合射流的控制效果和机理也做了一些研究[21],从环量的角度分析了协同射流的增升原理。

综上所述,国内外对协同射流翼型绕流的数值模拟,大多未考虑气泵和内部管道,与协同射流的工作原理不符。此外,至今尚未进行射流关键参数对翼型气动性能影响规律的系统性研究。为此,本文利用激励盘简化模型模拟气泵,建立了一种新的协同射流翼型绕流求解方法,并利用低雷诺数下的风洞试验数据进行了验证。在此基础上,开展了低雷诺数条件下射流动量系数、吹/吸气口的开口尺寸和位置等关键参数对射流翼型的气动性能影响规律研究。

1 协同射流翼型及其受力分析

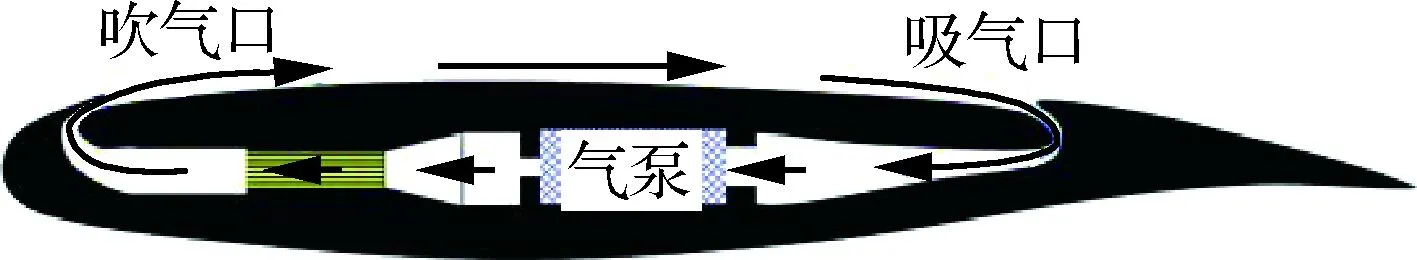

协同射流主动流动控制技术是美国迈阿密大学查戈成团队[1]于2004年提出的流动控制新概念技术,指的是在翼型上表面前缘负压区开口吹气,在翼型上表面后缘高压区开口吸气,在翼型的内部布置气泵和管道。气泵将吸入的气体增压后从前缘吹气口喷出,经吸气口又将等量气体吸入管道内,如此循环,从而保持吹气量与吸气量相等。气流从上翼面后缘高压区经管道流向上翼面前缘低压区,这个过程很容易实现,且能量消耗低。其工作原理如图1所示。

图1 协同射流翼型工作原理Fig.1 Operating principle of co-flow jet airfoil

1.1 简化模型

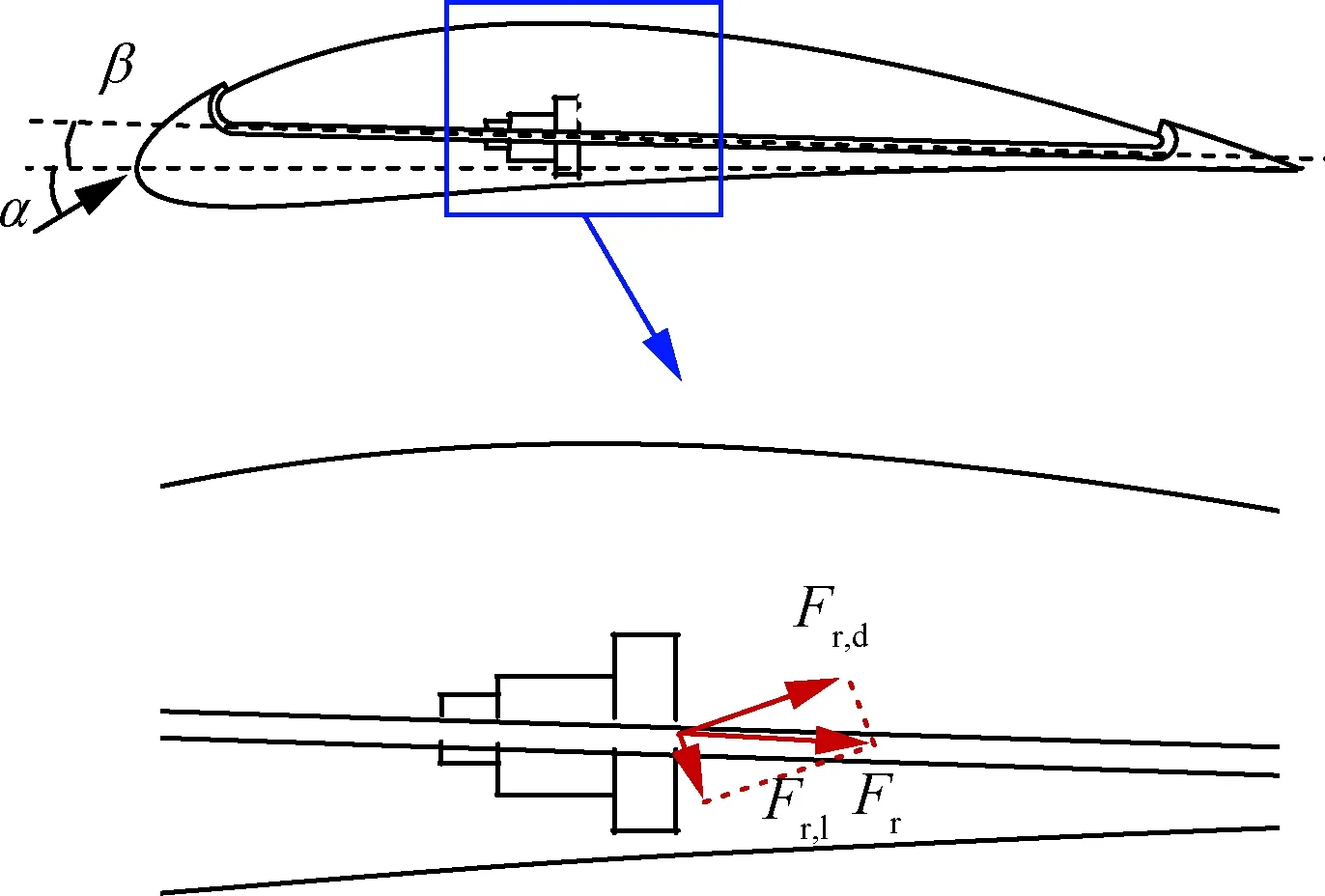

图2(a)所示的简化模型完全忽略了气泵和内部管道,是目前协同射流翼型数值模拟研究中最常见的简化方式。

本文引入螺旋桨激励盘模型[22],提出了一种更符合实际的简化模型(如图2(b)所示),即将内部管道中的气泵简化成激励盘。该简化方式使得翼型受力分析更方便,同时可为气泵的设计与选择、内部管道的优化提供可靠的分析手段。

图2 协同射流翼型的两种简化模型Fig.2 Two simplified models of co-flow jet airfoil

1.2 简化模型受力分析

协同射流翼型在吹、吸气的同时,会对翼型产生反作用力,因此,在计算翼型的升力和阻力时,必须考虑射流反作用力。

目前大多数研究采用如图2(a)所示简化模型,利用控制体分析方法,根据吹气口和吸气口处流动参数来计算射流反作用力[23]。该分析模型未考虑内部管道,因此无法计及内部管道所受的压力和剪切力。

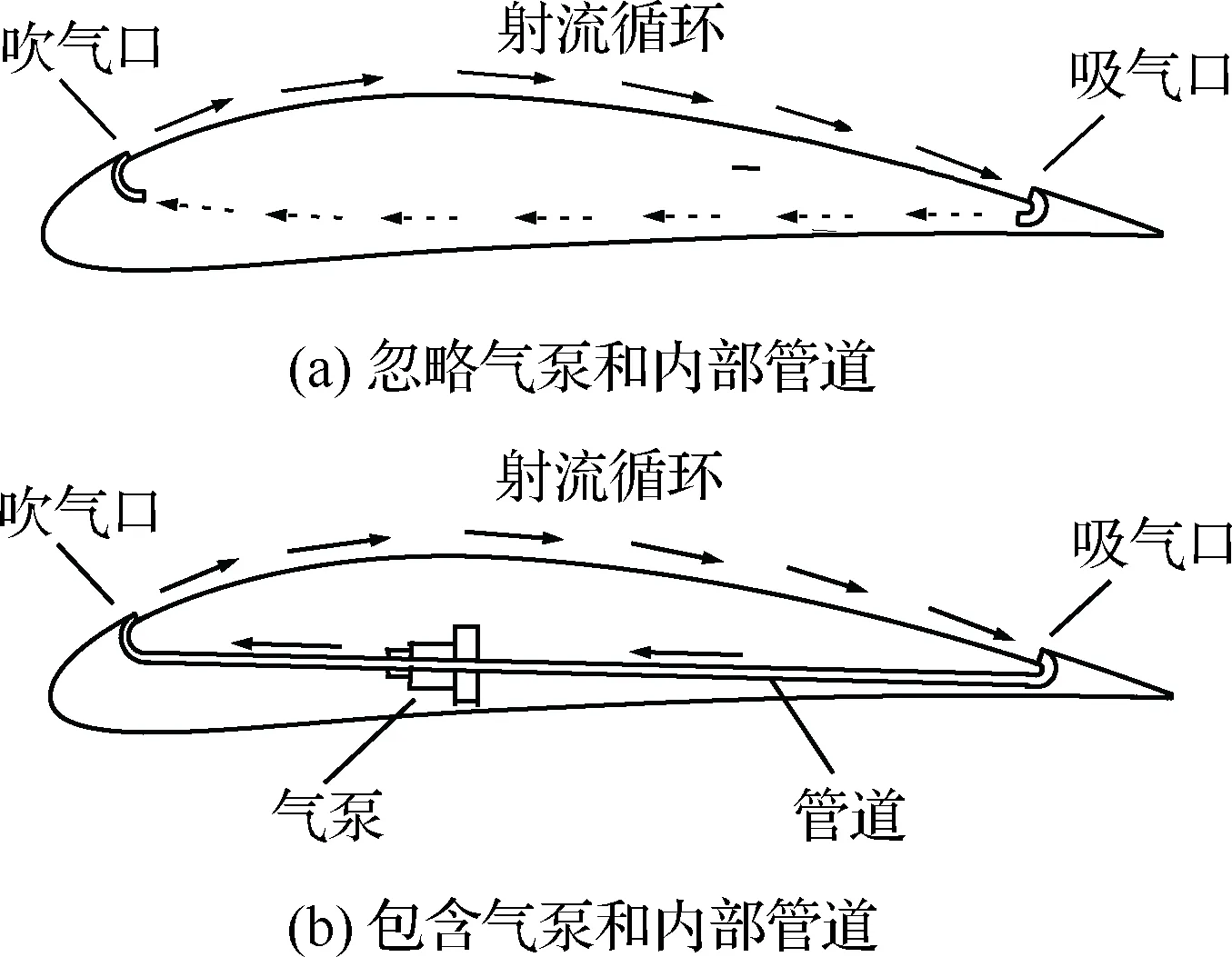

为弥补现有做法的缺陷,便于对协同射流系统进行受力分析,本文采用一种基于激励盘的简化模型,即气泵和内部管道固连于翼型,组成一个完整的受力系统。激励盘下游的滑流起到加速气流的作用,而压力增量产生反作用力,该力可以看做是外力通过激励盘作用于整个系统(如图3所示)。因此,在计算气动力时,除了对翼型表面及内部管道进行压力和剪切力积分,还要考虑激励盘的反作用力,保证了协同射流系统受力的完整性。其中,激励盘反作用力Fr的计算表达式为

Fr,d=(p2-p1)sacos(α+β)

(1)

Fr,l=(p2-p1)sasin(α-β)

(2)

式中:Fr,d为Fr在阻力方向的分量;Fr,l为Fr在升力方向的分量;p1、p2分别为气泵增压前后的压力;sa为气泵作用处管道的横截面积;α为来流迎角;β为泵的安装角(相对于翼型弦线)。若内部管道平行于翼型的弦线,则β为0;若内部管道相对于弦线逆时针旋转,则β为负;若内部管道相对于弦线顺时针旋转,则β为正。

翼型的阻力D和升力L的表达式为

D=Rd+Fr,d

(3)

L=Rl-Fr,l

(4)

式中:Rd和Rl分别为气动力(翼型表面和内部管道表面的压力和剪切力合力的积分)在阻力方向和升力方向的投影。

图3 激励盘反作用力示意图Fig.3 Sketch of reaction force of actuator disk model

1.3 协同射流翼型的气动特性

气泵功率和气泵功率系数的定义分别为[4]

(5)

(6)

传统翼型的气动效率定义为L/D,而协同射流翼型由于采用主动流动控制技术需要额外的能量消耗,因此,在计算气动效率时,需考虑气泵的能量消耗。根据文献[23],将气泵消耗的功率等效为阻力,定义有效阻力和有效阻力系数,计算表达式分别为

De=D+P/V∞

(7)

CDe=CD+PC

(8)

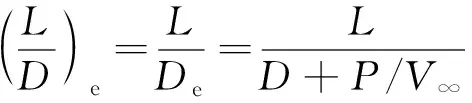

式中:CD为翼型的阻力系数。同理,考虑气泵功率消耗的升阻比,定义其为有效升阻比,计算公式为

(9)

对于传统翼型,不存在气泵,即能量消耗为0,则式(9)退化为传统翼型的气动效率计算公式。

为了缓解“挂号难”问题,不少地方推出微信公众号、自助挂号机、电话等多渠道挂号。但一些号贩子趁机钻空子,除了在医院放号时段替人抢号外,还转战到挂号移动终端抢号,各种挂号APP也随之产生,一边是患者下单预约挂号,一边是号贩子接单代挂,动辄加价数百元,侵害了患者正常权益。

2 协同射流关键参数

本文涉及射流动量系数、吹气口尺寸及位置、吸气口尺寸及位置5个协同射流关键参数。

射流动量系数表达式为

式中:Vj为吹气口射流速度。

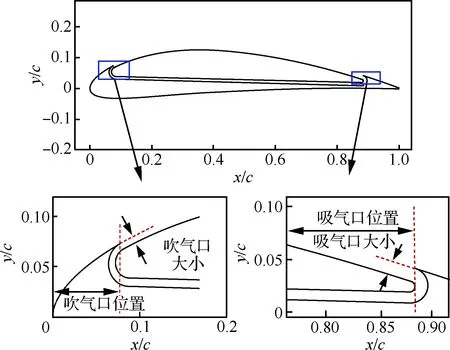

吹/吸气口的开口尺寸及开口位置如图4所示。图中x轴方向为翼型弦线方向,y轴方向与x轴垂直。

3 协同射流翼型气动分析方法及其验证

3.1 气动分析方法

图4 开口尺寸和开口位置示意图Fig.4 Sketch of opening size and opening location

基于课题组自主开发的雷诺平均Navier-Stokes(RANS)方程求解程序——PMNS2D[24],建立了适用于协同射流翼型的流动模拟方法。该程序基于结构化网格(点对点搭接多块网格形式),采用格心有限体积法求解,可实现包括翼型在内的任意二维几何外形的定常/非定常绕流求解。定常模块的时间推进格式有龙格-库塔和LU-SGS(Lower-Upper Symmetric-Gauss-Seidel),非定常模块的时间推进格式为双时间法。目前,流动求解程序包含的空间离散格式主要有:中心格式、Roe格式、AUSM(Advection Upstream Splitting Method)类格式等;包含的湍流模型有:B-L(Baldwin-Lomax)、S-A(Spalart-Allmaras)、k-ωSST(Shear Stress Transport)等;包含的流动转捩预测方法有基于线性稳定性分析的eN方法和Gamma-Theta转捩模型。为了提高求解效率,相继引入了当地时间步长、隐式残值光顺、多重网格、低速预处理、MPI(Message Passing Interface)并行等加速收敛技术。

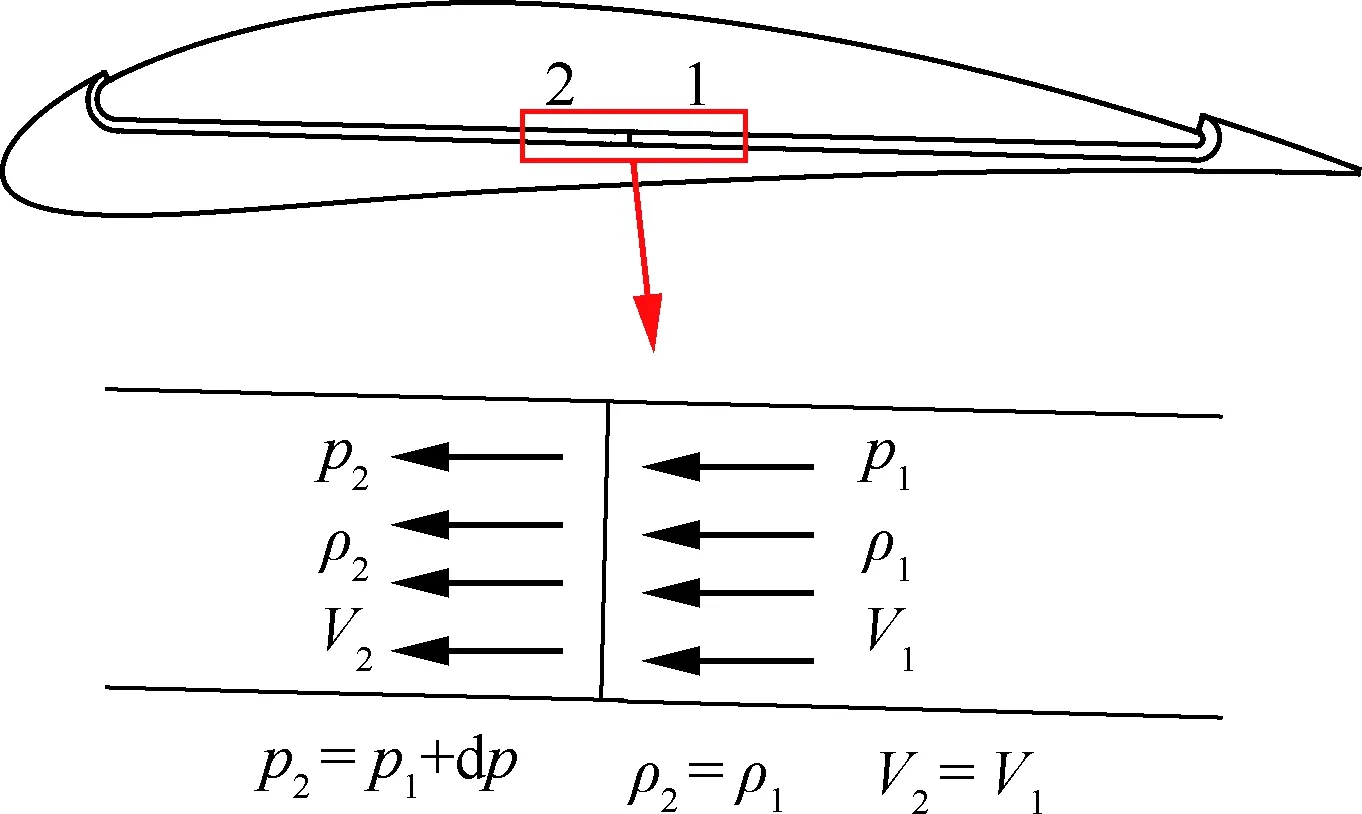

对于传统常规翼型的流动数值模拟,涉及的边界条件主要是物面边界、远场边界和交界面边界。对于协同射流翼型,还需设置激励盘边界条件,如图5所示,图中p为压力,ρ为密度,V为速度,下标“1”和“2”分别表示气泵增压前后的物理量。在实际计算过程中,通过改变激励盘边界处的压力增量dp,使吹气口处射流动量系数满足预定要求。

图5 激励盘边界条件Fig.5 Boundary condition of actuator disk model

在本文研究中,空间离散采用Jameson中心格式[25],湍流模型选择S-A[26],时间推进采用高效的牛顿型隐式LU-SGS[24]。同时,采用了当地时间步长、隐式残值光顺、多重网格、低速预处理等加速收敛措施。

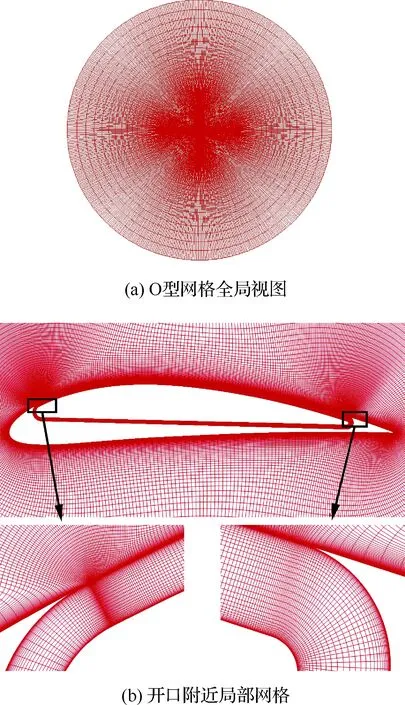

3.2 气动分析方法验证

为了验证所提出的气动分析方法的正确性,分别对基准翼型NACA6415和协同射流翼型CFJ6415-065-13(吹气口尺寸为0.65%c,位于7.5%c处;吸气口尺寸为1.3%c,位于88.5%c处)进行了绕流数值模拟,计算状态为:来流马赫数Ma∞=0.03,雷诺数Re∞=2.1×105。通过改变激励盘边界处压力增量dp,使吹气口处的射流动量系数与参考文献[4]中一致,以便与试验值进行对比。试验采用了前缘固定转捩,因此本文数值模拟均基于全湍流假设。

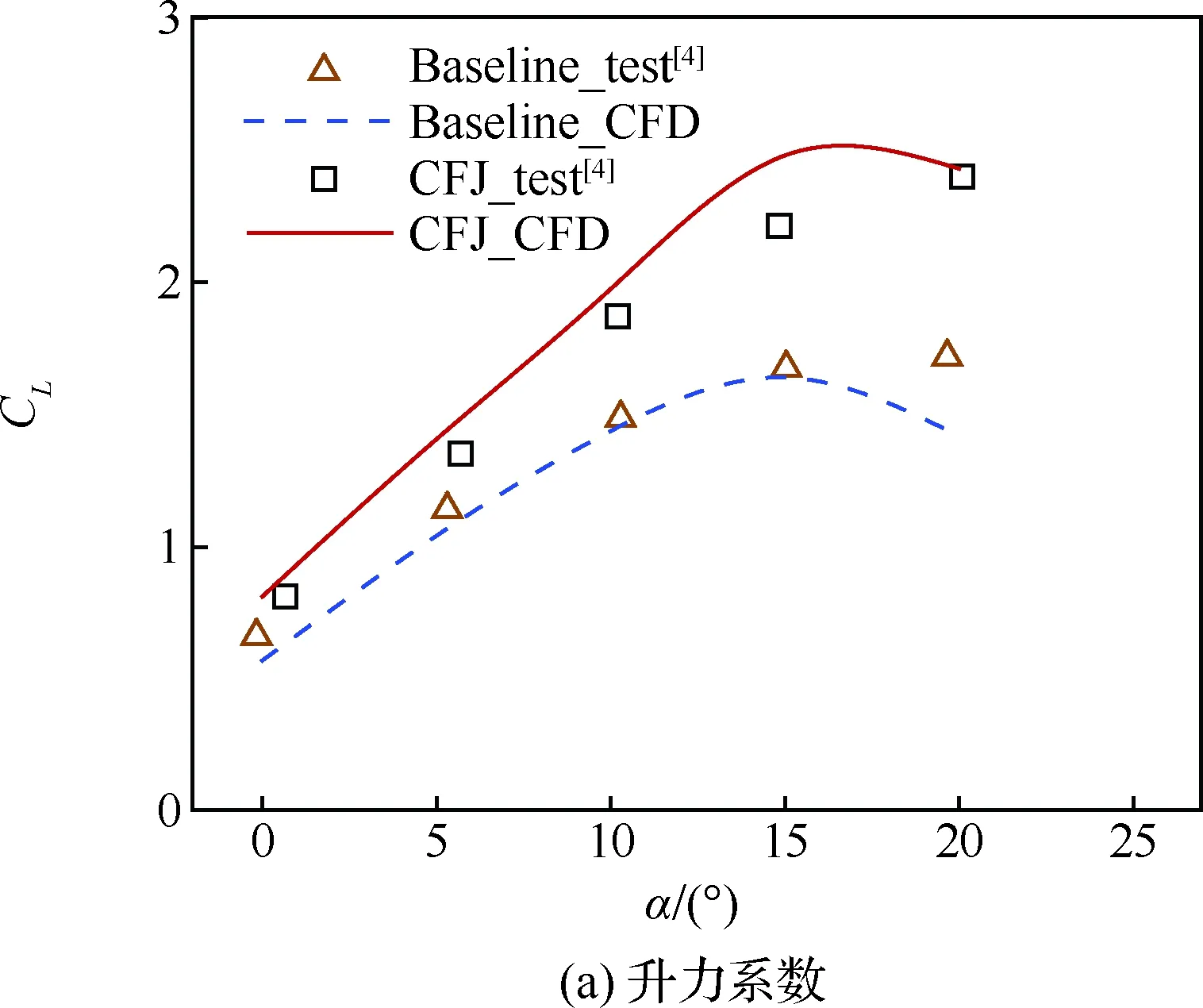

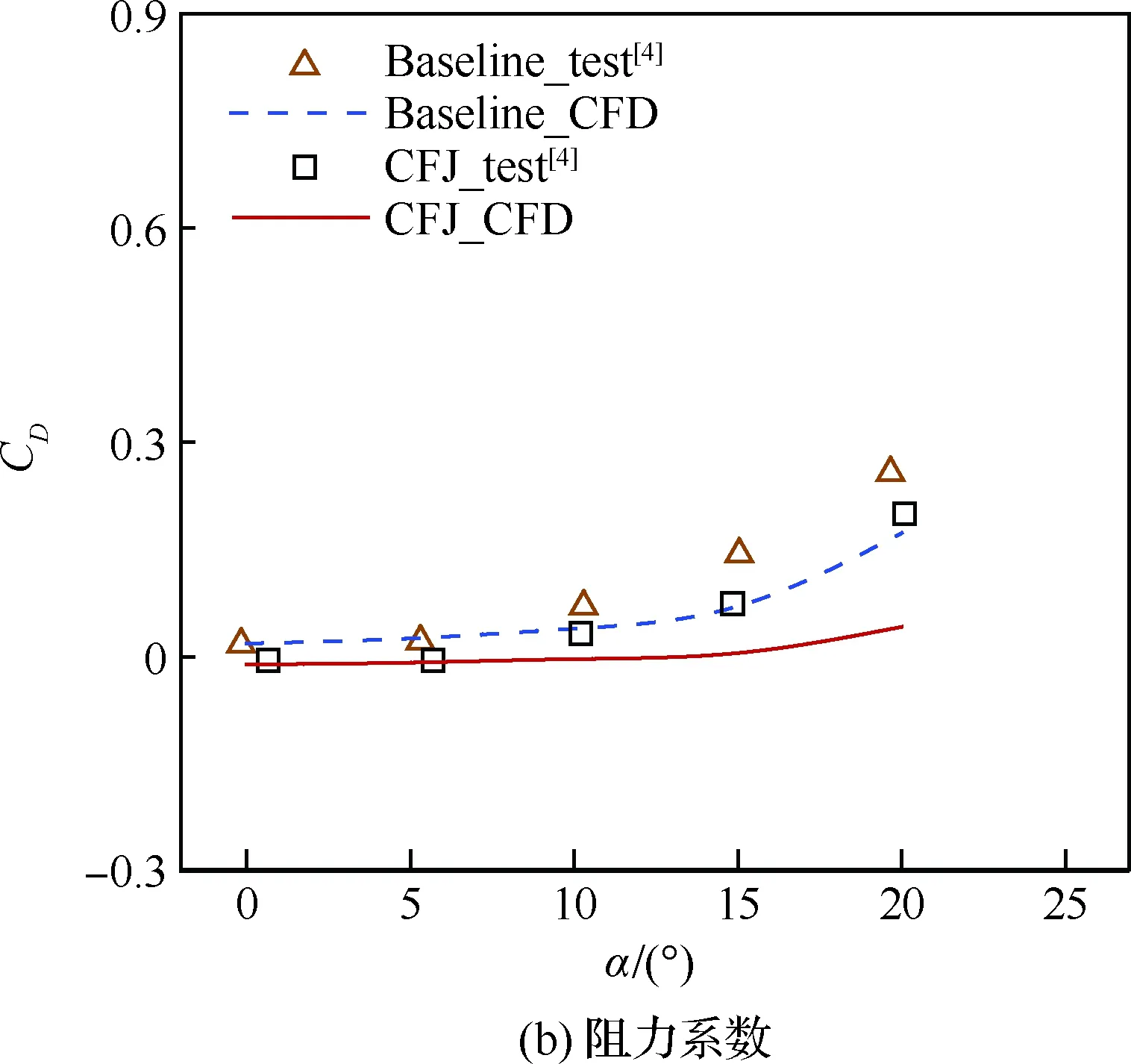

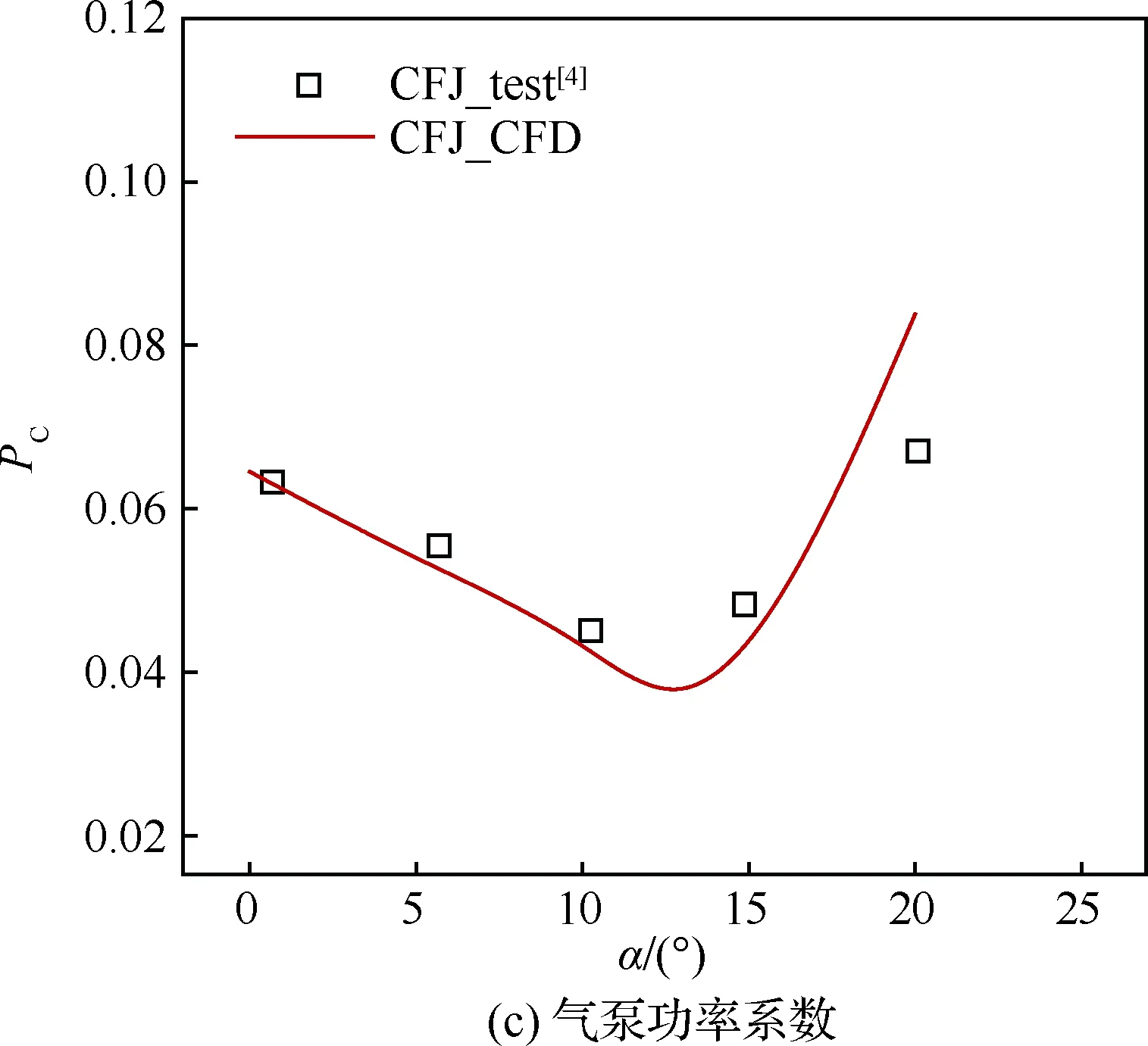

图7为不同迎角下,升力系数(CL)、阻力系数和气泵功率系数的计算值(CFD)与试验值(test)对比(图中Baseline代表NACA6415基准翼型,CFJ代表协同射流翼型)。在升力系数线性段,计算值与试验值吻合较好,而在大迎角状态下,计算值与试验值存在较大误差,其原因是RANS方法无法准确模拟大分离流动。

基于上述分析,本文所有研究只针对线性段0°、5°和10°迎角的情况,从而确保计算结果和所得结论是可靠性的。

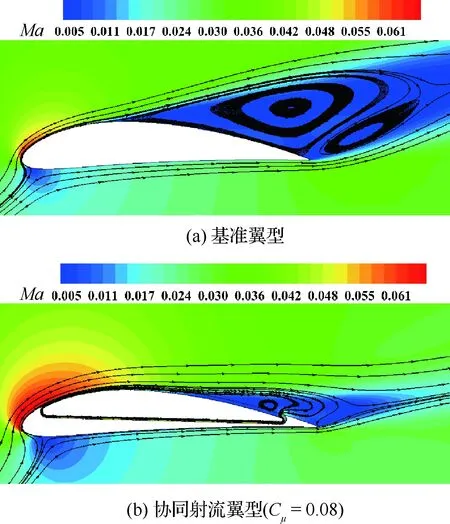

图8为α=20°时,基准翼型和协同射流翼型的马赫数云图和流线图对比,由图可知,吹气口处射流速度很快,具有的能量也很高,射流与主流的湍流混合,使得能量从射流向主流单方向传递,克服逆压梯度能力增强,从而抑制分离的能力增强。

图6 协同射流翼型CFD求解网格Fig.6 Grids of co-flow jet airfoil for CFD solver

图7 升力系数、阻力系数、气泵功率系数计算值与 试验值的对比Fig.7 Comparison of CL, CD, PC between CFD results and test data

图8 基准翼型和协同射流翼型的马赫数云图和 流线图对比(α=20°)Fig.8 Comparison of Mach number contours and streamlines between baseline and co-flow jet airfoil (α=20°)

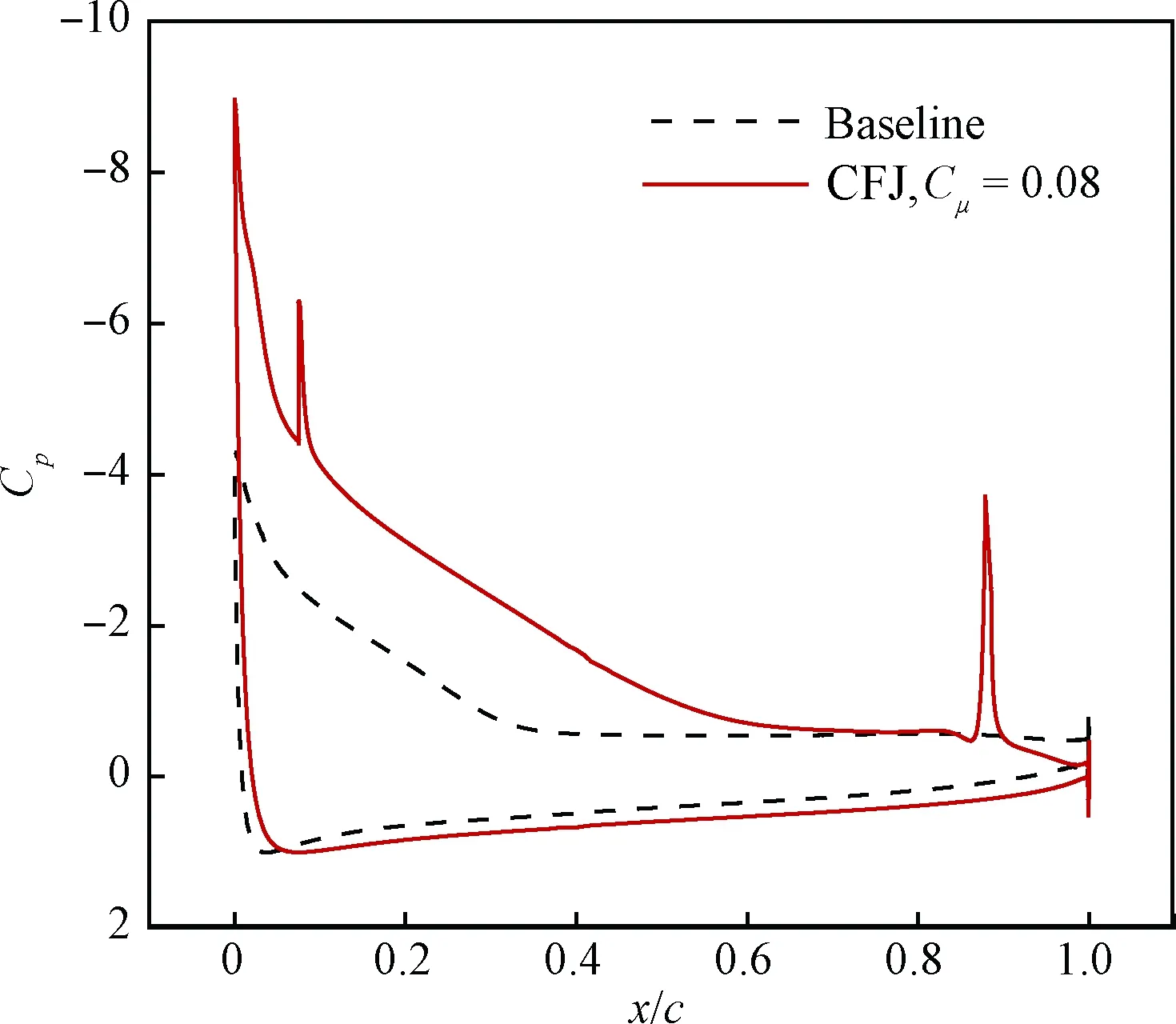

图9为α=20°时基准翼型和协同射流翼型的压力系数(Cp)分布对比,由图可知:相比于基准翼型,协同射流翼型的上表面具有更大的负压,形成更大的前缘吸力效应,从而升力系数显著增加。此外,从图8流线图和图9压力系数曲线可以看出,协同射流翼型下表面的前缘驻点位置明显后移,意味着有效迎角显著提高,这也是升力系数能够明显提高的重要原因之一。

图9 基准翼型和协同射流翼型压力系数分布 对比(α=20°)Fig.9 Comparison of pressure coefficient distribution between baseline and co-flow jet airfoil (α=20°)

4 关键参数的影响规律

本文以文献[4]给定的射流动量系数Cμ=0.08、开口尺寸(吹气口为0.65%c、吸气口为1.3%c)、 开口位置(吹气口位于7.5%c处、吸气口位于88.5%c处)为基准,开展协同射流关键参数影响规律研究,计算状态固定为Ma∞=0.03,Re∞=2.1×105。

4.1 射流动量系数的影响

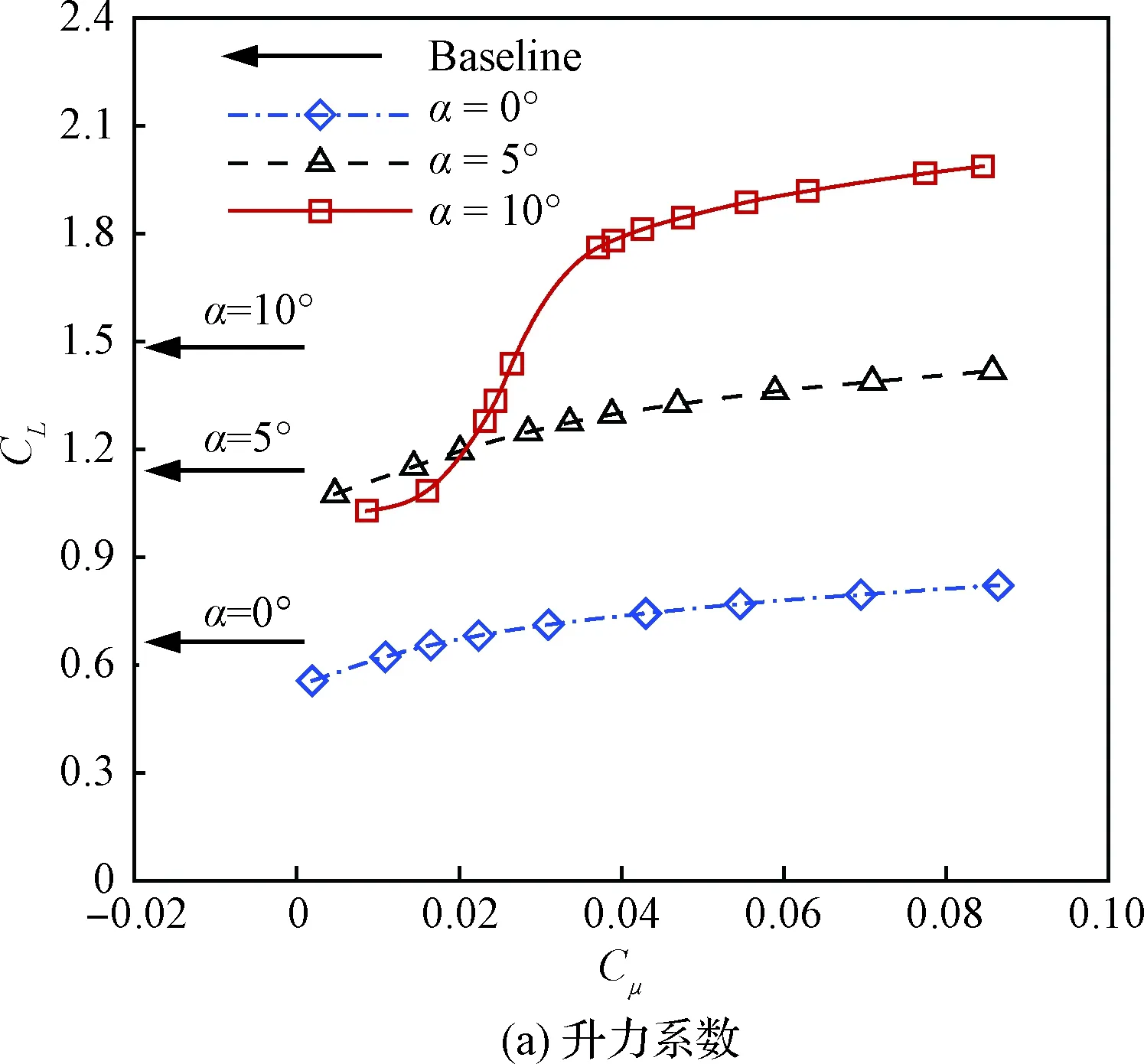

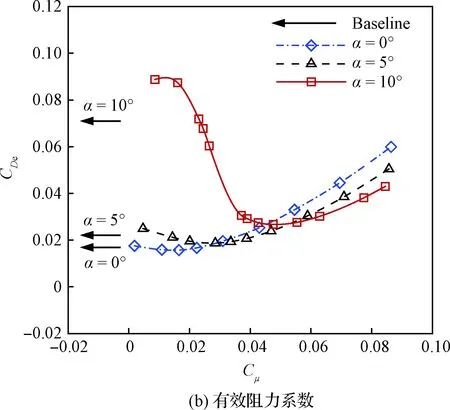

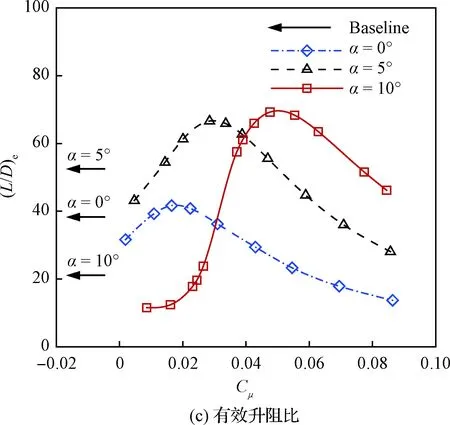

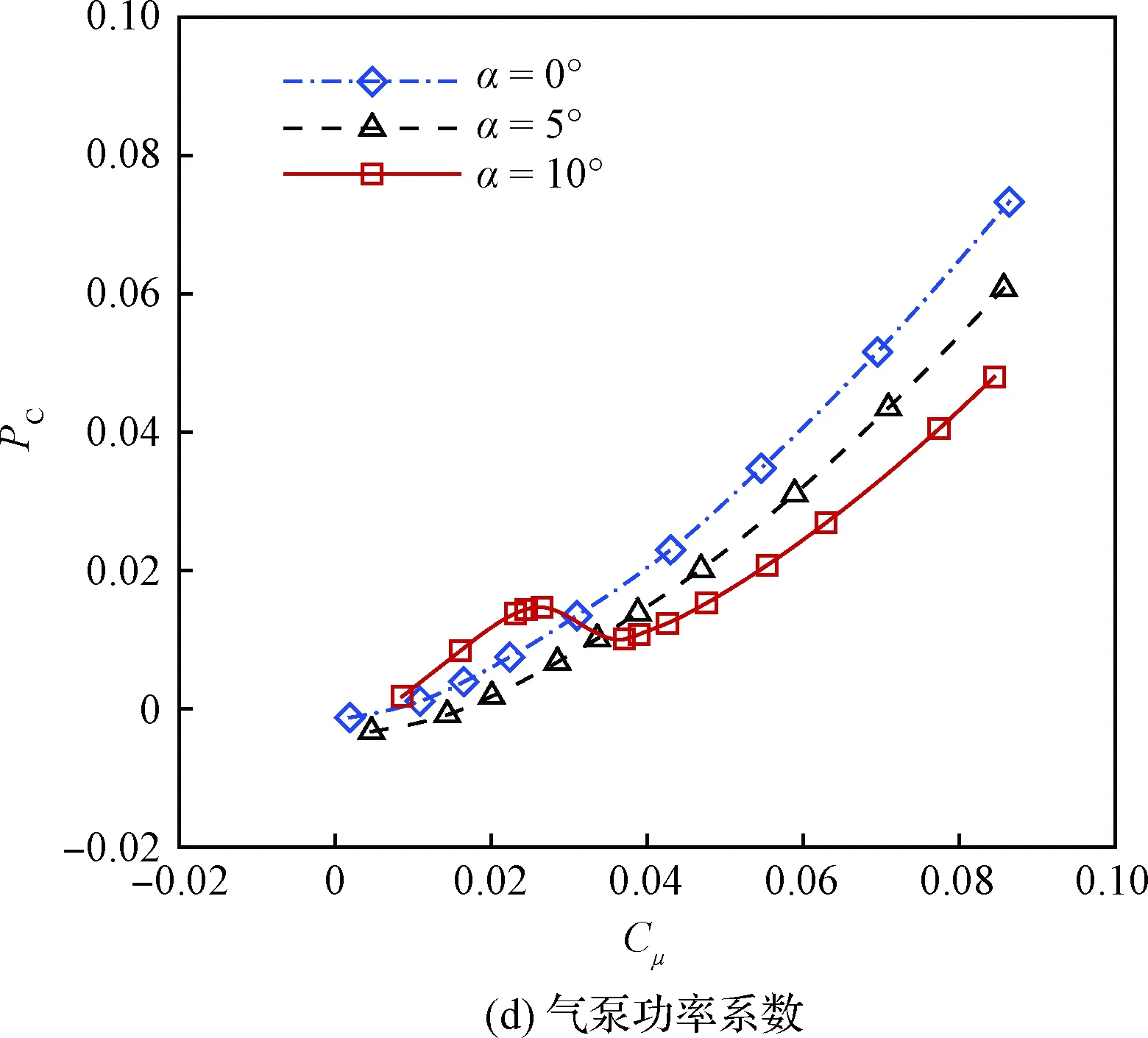

保持其他参数固定不变,在迎角分别为0°、5°和10°时,研究了射流动量系数对升力系数、有效阻力系数、有效升阻比和气泵功率系数的影响规律及机理。

由图10可知,射流动量系数超过0.03时,射流翼型的升力系数大于基准翼型。对于迎角为0°和5°的附着流动,射流翼型消耗的气泵功率系数PC高于翼型阻力系数CD的减小量,导致其有效阻力高于基准翼型,有效升阻比没有明显提高,甚至下降;而当迎角达到10°时,流动出现较大的分离,射流翼型能够以较小的功率消耗抑制分离,从而获得较大的减阻收益,导致其有效阻力显著低于基准翼型,有效升阻比显著高于基准翼型。

迎角为0°和5°时的气动性能变化规律相近,即随着射流动量系数增加,升力系数逐渐增加,有效阻力系数先减小后增加,有效升阻比先增加后减小,气泵功率系数增加较快。随着迎角增加,最大升阻比对应的射流动量系数也增加。

迎角为10°时,射流动量系数在0.016~0.037 范围内,气动力变化最为显著;随着射流动量系数增加,升力系数先缓慢增加,然后迅速增加,最后缓慢线性增加;有效阻力系数先缓慢减小,然后迅速减小,最后逐渐增加;有效升阻比先缓慢增加,然后迅速增加,达到最大升阻比后又迅速下降;气泵功率系数经历先增加,后减小,再增加的复杂过程。

图10 射流动量系数对气动性能的影响Fig.10 Effects of jet momentum coefficient on aerodynamic performance

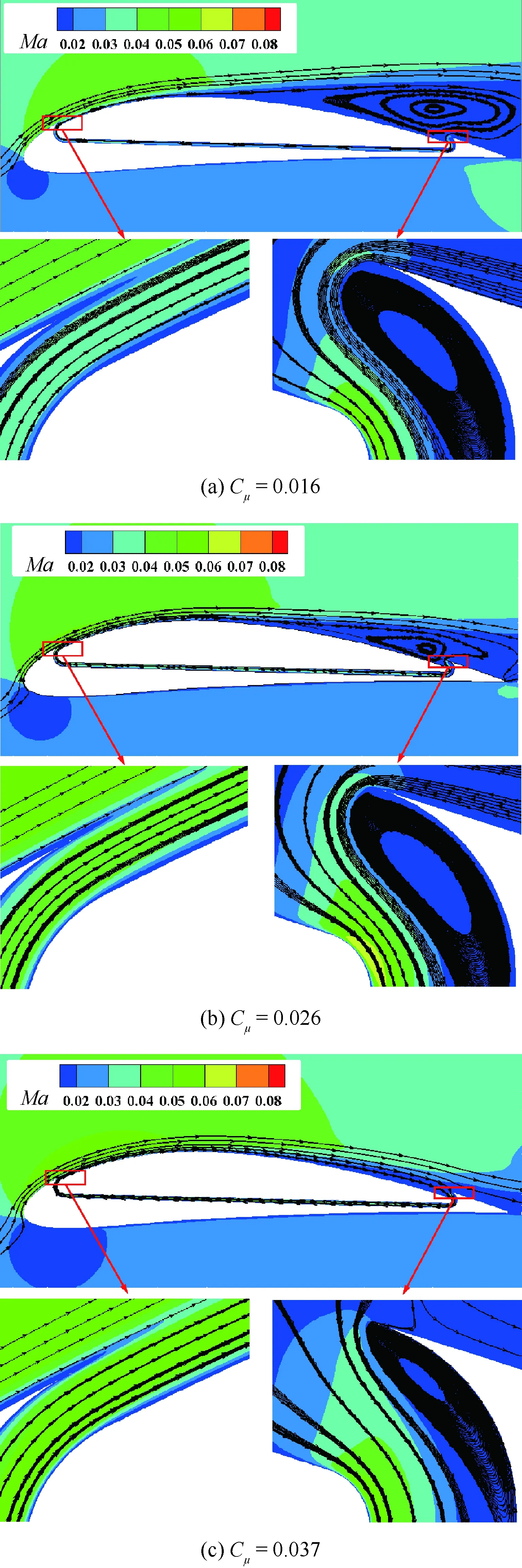

为了揭示迎角为10°时变化规律的本质,分别给出了射流动量系数为0.016、0.026和0.037的马赫数云图和流线图,如图11所示,分别对应气动力发生显著变化的起始点、气泵功率系数极大值和极小值等状态。可以看出,迎角为10°时,射流动量系数增加到0.016,翼型上翼面仍然存在明显的分离流动,因此气动力并未出现明显变化;随着气泵功率系数进一步增加,能量注入更大,上翼面分离区减小,气动力发生了显著变化;当射流动量系数增加到0.026时,气泵功率系数达到局部极大值,但上翼面仍然存在较大分离区;随着射流动量系数进一步增加,分离区进一步逐渐减小,升阻特性仍然变化显著,当射流动量系数增加到0.037时,分离区基本消失,此时气泵功率系数达到局部极小值;当流动分离被完全抑制时,随着射流动量系数增加,升阻特性变化规律与小迎角状态类似。

此外,相同射流动量系数下,5°迎角的气泵功率系数均小于0°迎角的气泵功率系数,原因是5°迎角的前缘负压更大,后缘吸气口和前缘吹气口的压差更大,因此更容易形成协同射流循环,这也是协同射流高效的重要原因。但是,10°迎角下,大分离流动导致后缘吸气口与前缘吹气口之间的压差小,达到相同的射流动量系数时所消耗的气泵功率更大;而当射流动量系数增加到完全抑制分离流动时,相同射流动量系数下的气泵功率消耗又是最低的。

综上,迎角为10°时的变化规律比其他小迎角时的变化规律更为复杂的根本原因是迎角为10°时存在大分离流动,分离流动导致气泵功率增加,并且随着射流动量系数增加,流动分离被逐渐抑制,气动力变化也最为剧烈。

图11 不同射流动量系数下的马赫数云图和 流线图(α=10°)Fig.11 Mach number contours and streamlines for different jet momentum coefficients(α=10°)

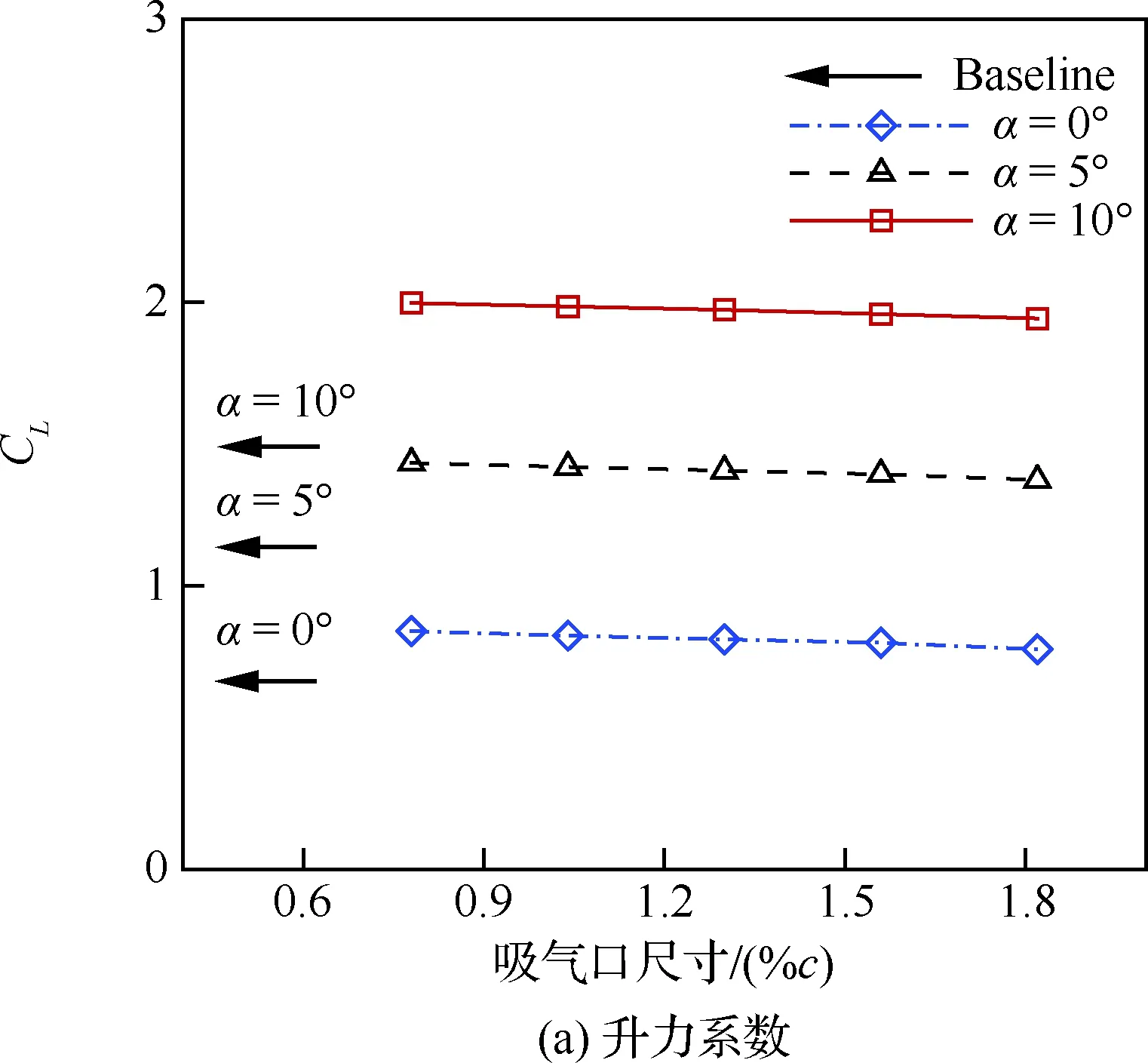

4.2 吹气口尺寸的影响

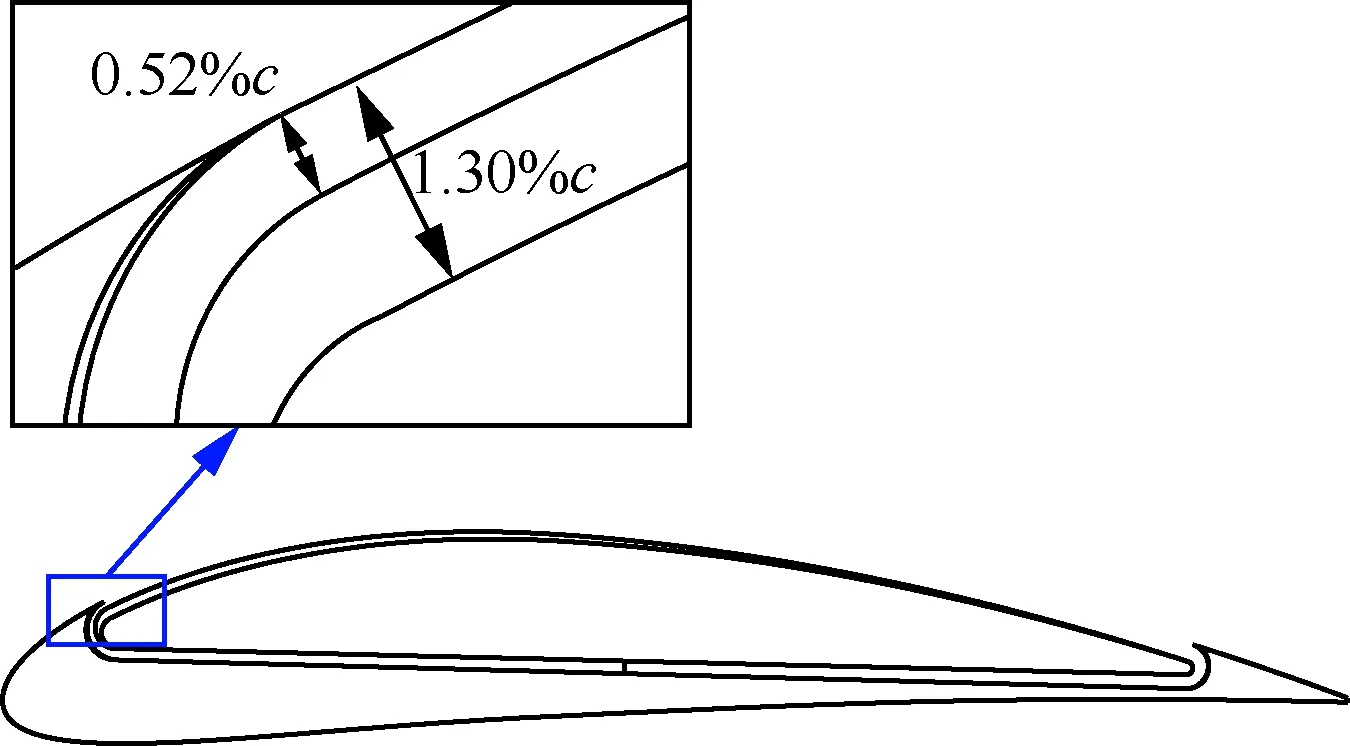

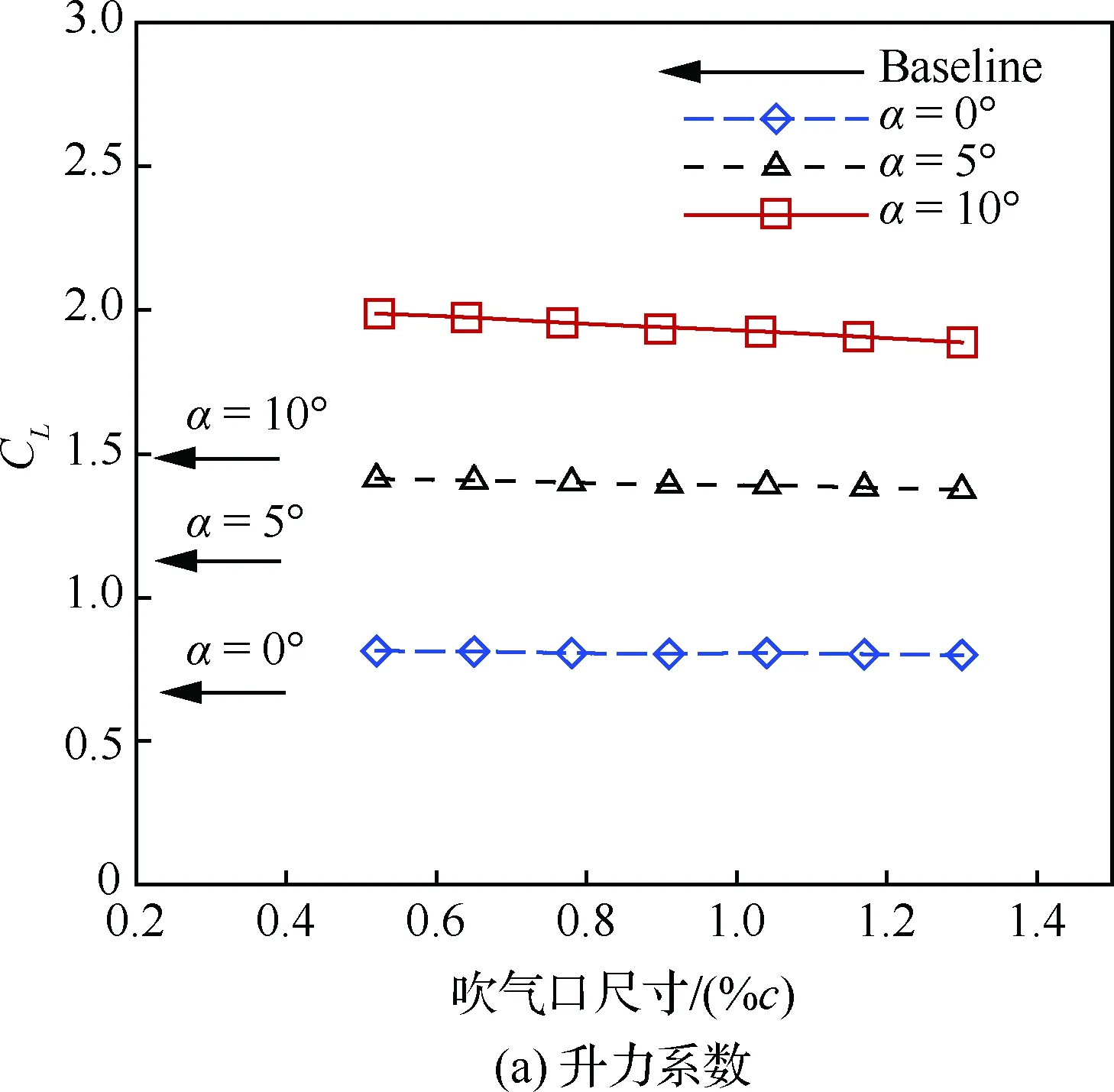

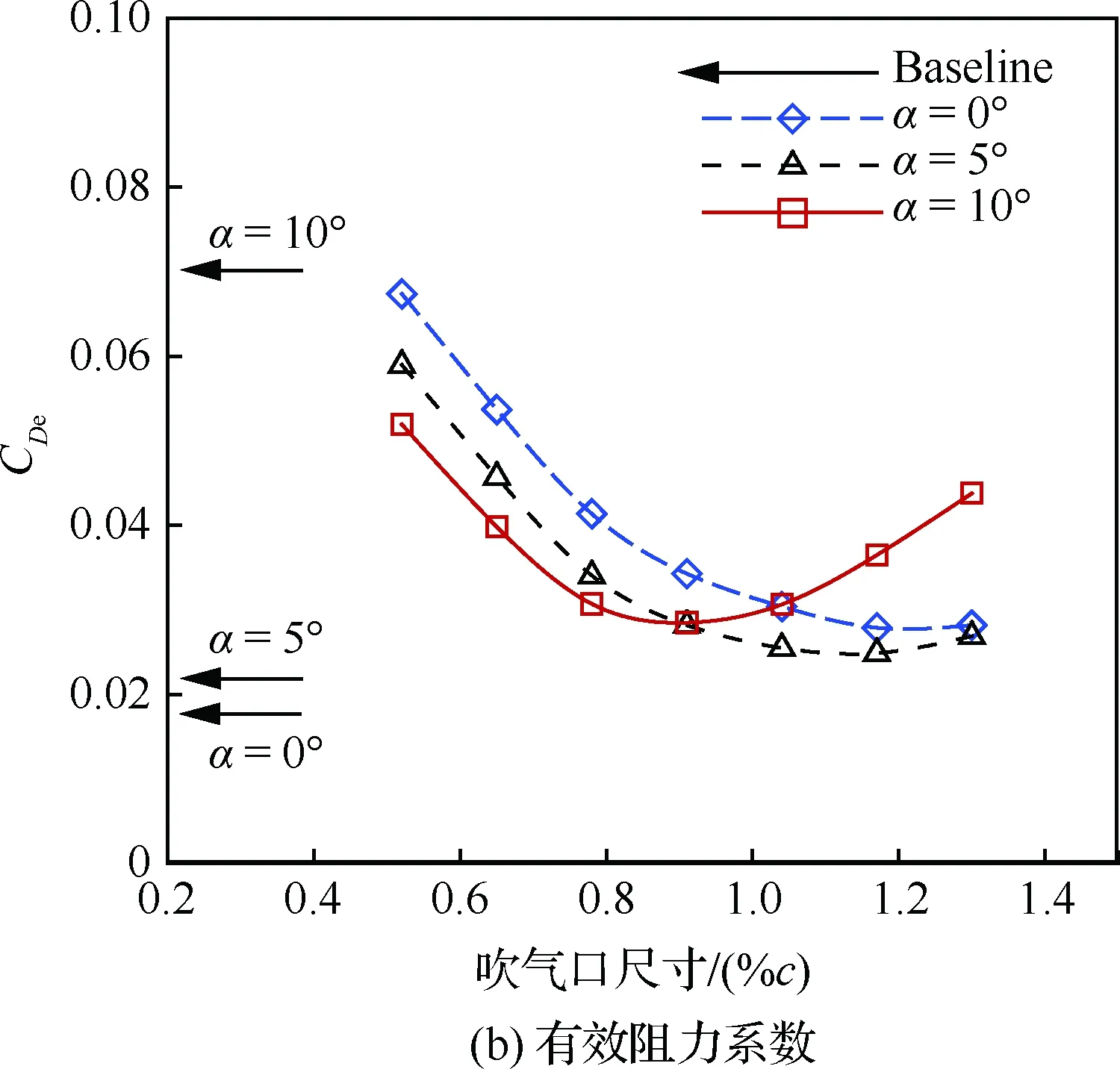

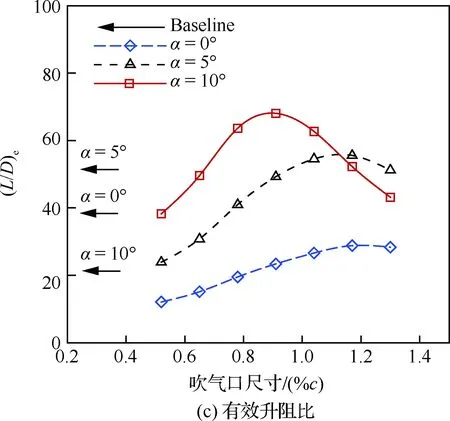

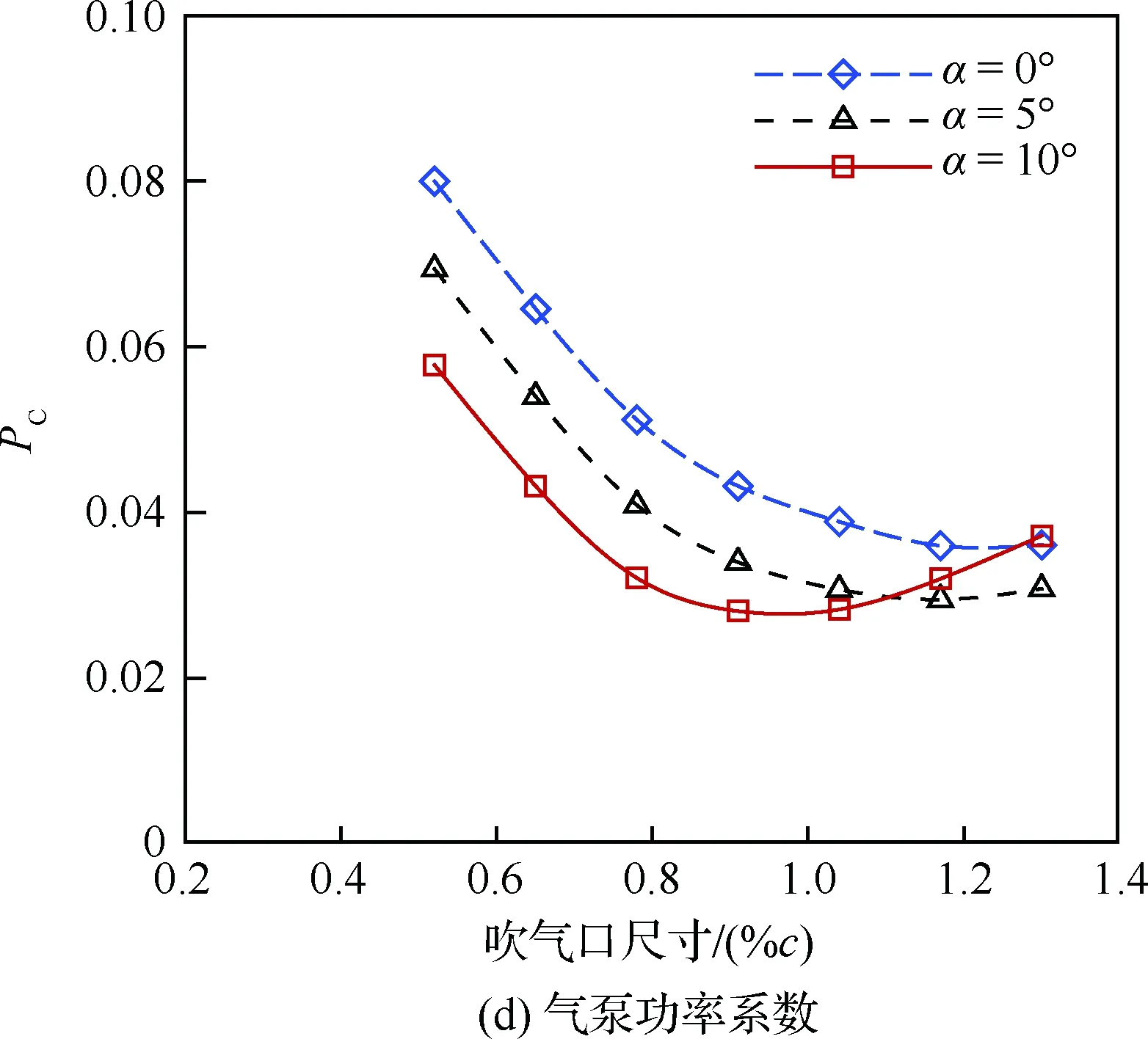

保持其他参数不变,在迎角分别为0°、5°和10°时,研究了吹气口尺寸对升力系数、有效阻力系数、有效升阻比和气泵功率系数的影响规律及机理。吹气口尺寸变化范围为0.52%c~1.30%c,如图12所示。

由图13可知,随着吹气口尺寸增加,升力系数几乎不变;有效阻力系数先减后增,并且迎角越大,最小有效阻力系数对应的吹气口尺寸越小;有效升阻比先增后减,并且迎角越大,最大升阻比对应的吹气口尺寸越小;气泵功率系数的变化规律与有效阻力系数的变化规律基本一致,说明气泵功率系数在有效阻力系数中占主导地位。

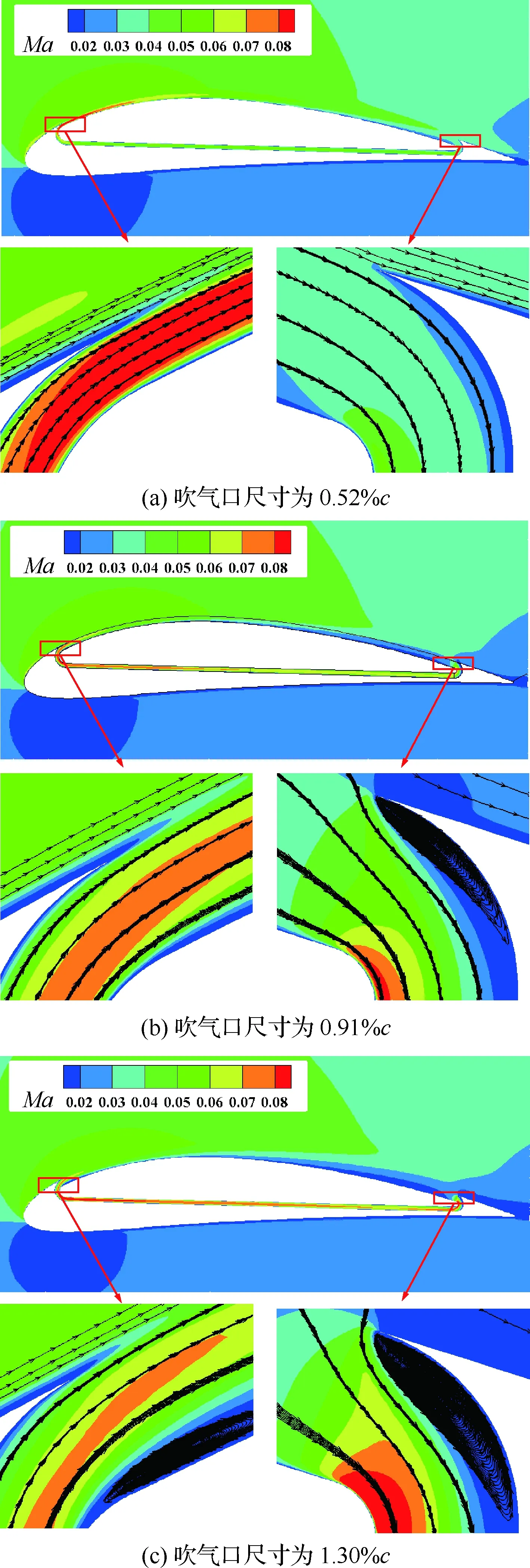

图14给出了迎角为10°时,不同吹气口尺寸的马赫数云图和流线图。在射流动量系数相同的条件下,随着吹气口尺寸增加,吹气口速度减小,导致气泵功率系数减小,从而有效阻力系数减小、有效升阻比增加。当吹气口尺寸达到0.91%c时,气泵功率系数和有效阻力系数最小,有效升阻比最大,但此时吸气口处的速度较低,必须从吸气口上方吸入更多的气流才能保证与吹气口相等的质量流量,因此在吸气口管道内形成一个小的分离涡。当吹气口尺寸进一步增加时,吹气口速度进一步减小,甚至无法维持附着流动,同时吸气口管道内形成更严重的分离涡,导致气泵功率系数和有效阻力系数反而增加,从而有效升阻比减小。因此,每一个迎角下,均存在一个最佳吹气口尺寸,使得气泵功率系数最小、有效升阻比最大。

图12 最小和最大吹气口尺寸示意图Fig.12 Sketch of minimum and maximum injection sizes

图13 吹气口尺寸对气动性能的影响(Cμ=0.08)Fig.13 Effects of injection size on aerodynamic performance (Cμ=0.08)

图14 不同吹气口尺寸下的马赫数云图和流线图(α=10°)Fig.14 Mach number contours and streamlines for different injection sizes (α=10°)

4.3 吹气口位置的影响

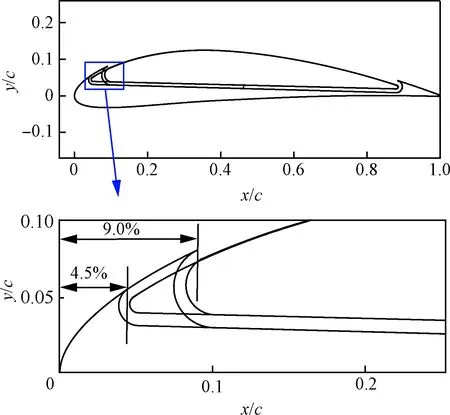

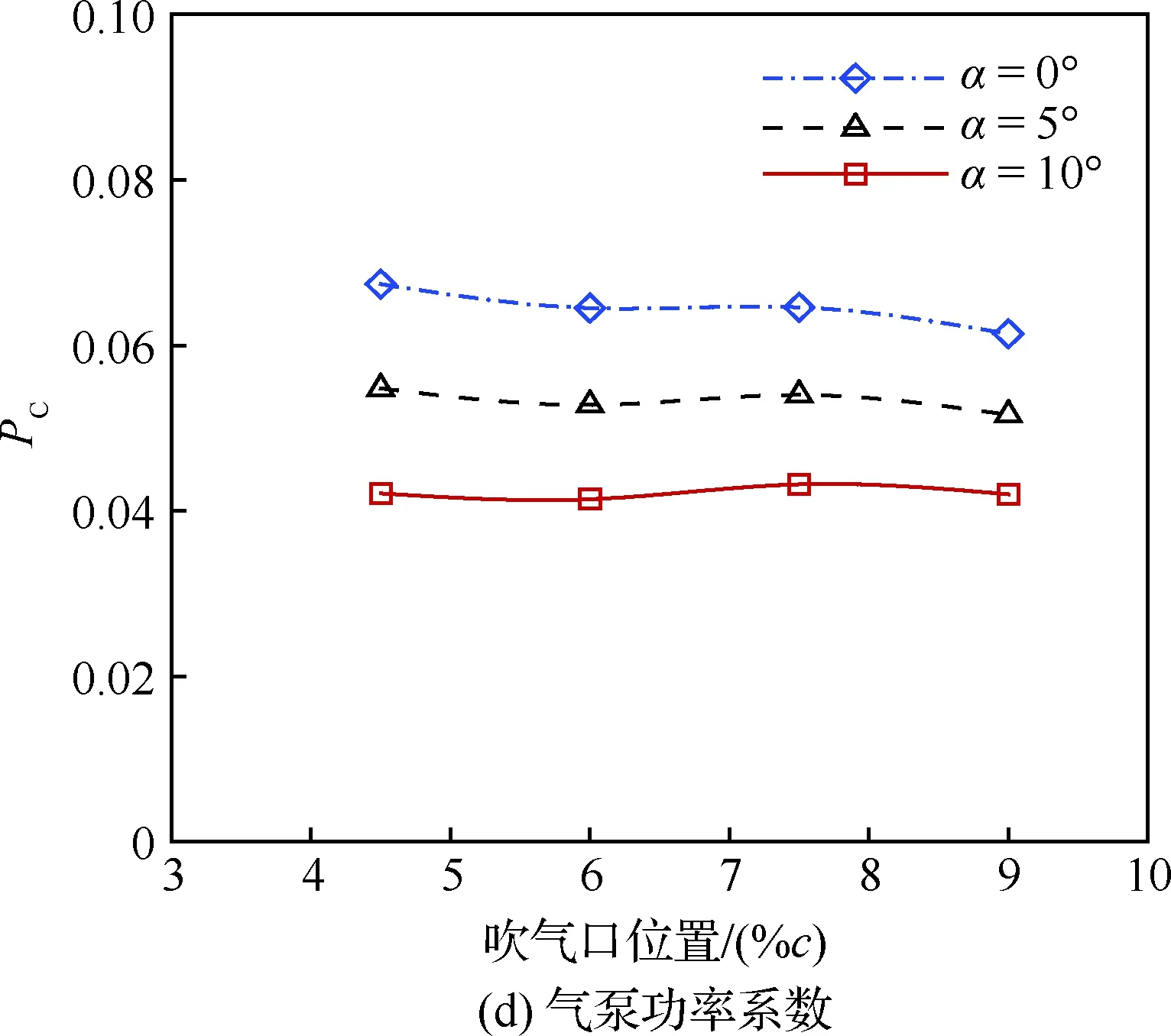

保持其他参数不变,在迎角分别为0°、5°和10°时,研究了吹气口位置对升力系数、有效阻力系数、有效升阻比和气泵功率系数的影响规律及机理。吹气口位置变化范围为4.5%c~9.0%c,如图15所示。

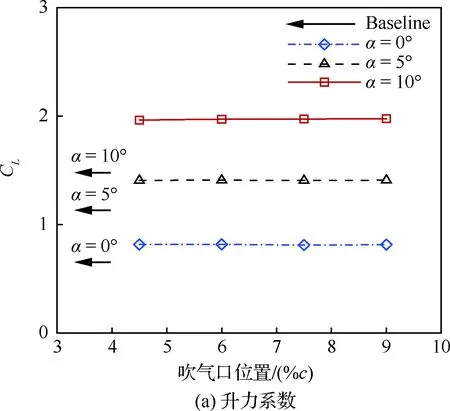

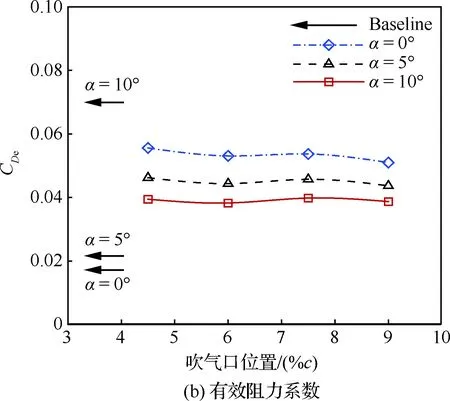

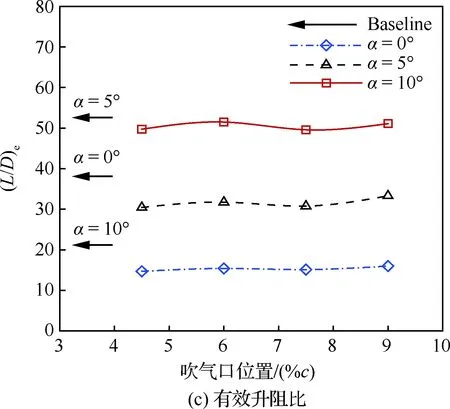

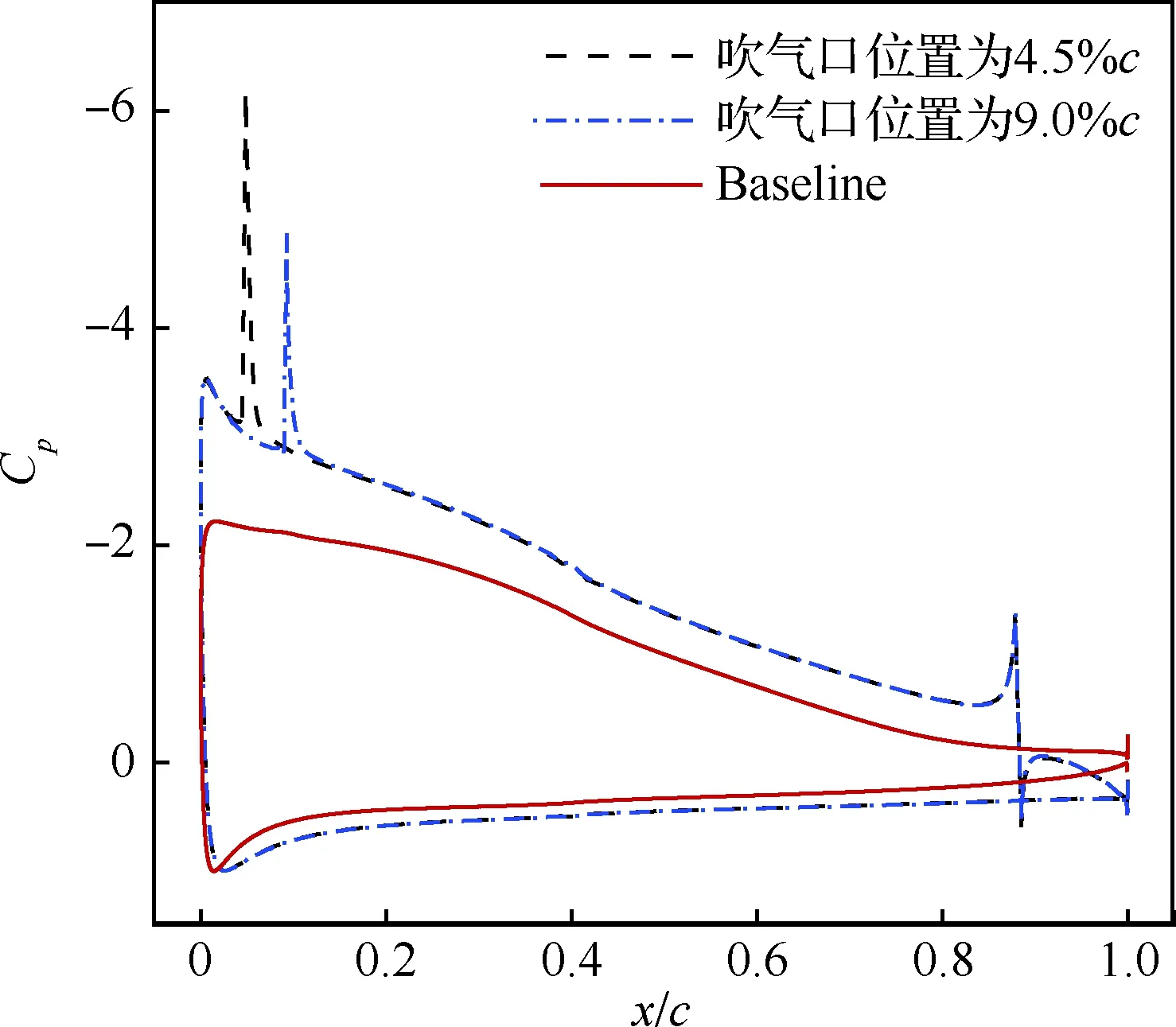

由图16可知,相对于吹气口尺寸,吹气口位置的变化对升力系数几乎没有影响,对有效阻力系数、有效升阻比和气泵功率系数的影响很小,且无明显规律。分析其原因主要是,不同吹气口位置引起的翼型前缘吹气口附近的负压变化并不显著,同时后缘吸气口处的压力系数分布基本不变,如图17所示。

图15 最小和最大吹气口位置示意图Fig.15 Sketch of minimum and maximum injection locations

图16 吹气口位置对气动性能的影响(Cμ=0.08)Fig.16 Effects of injection location on aerodynamic performance (Cμ=0.08)

4.4 吸气口尺寸的影响

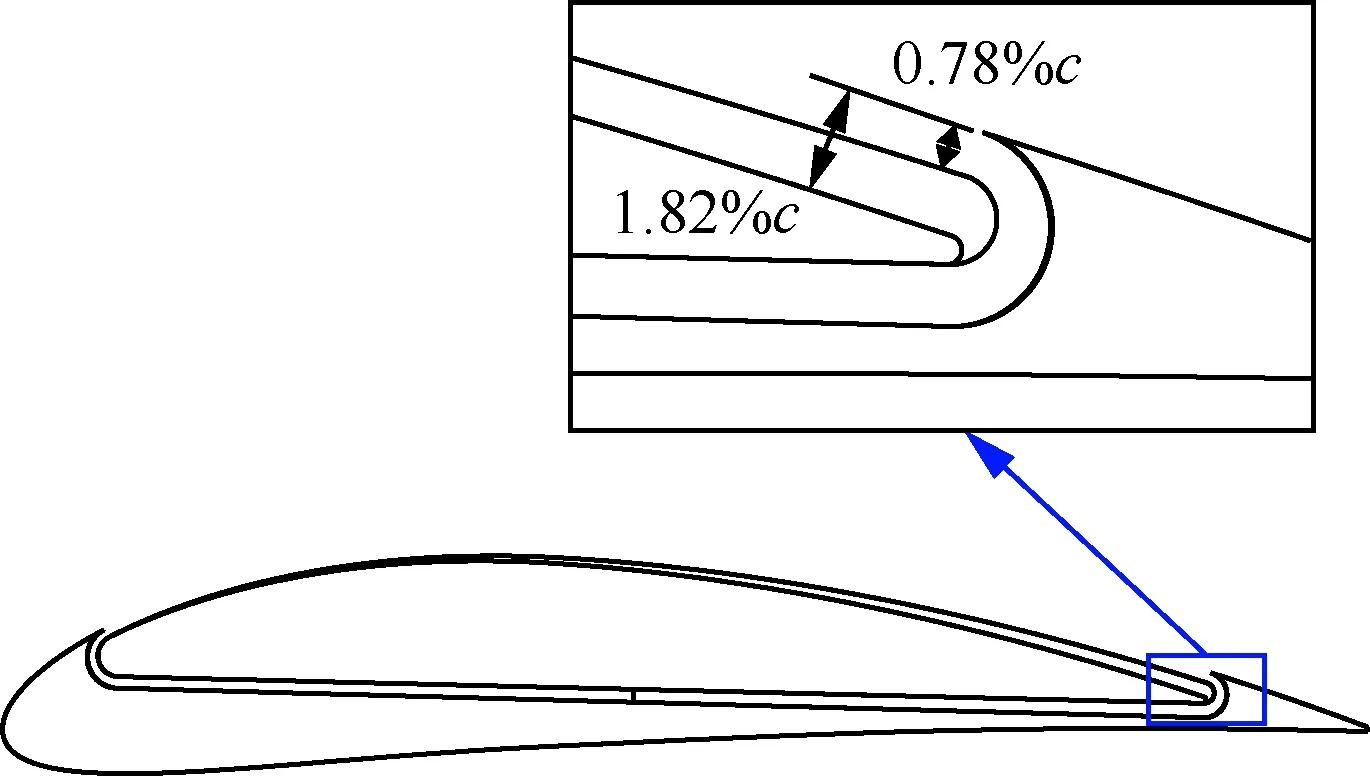

保持其他参数不变,在迎角分别为0°、5°和10°时,研究了吸气口尺寸对升力系数、有效阻力系数、有效升阻比和气泵功率系数的影响规律及机理。吸气口尺寸变化范围为0.78%c~1.82%c,如图18所示。

图17 不同吹气口位置的压力系数分布对比(α=10°)Fig.17 Comparison of pressure coefficient distribution at different injection locations(α=10°)

图18 最小和最大吸气口尺寸示意图Fig.18 Sketch of minimum and maximum suction sizes

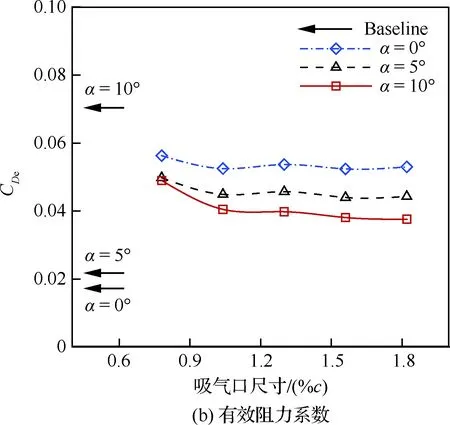

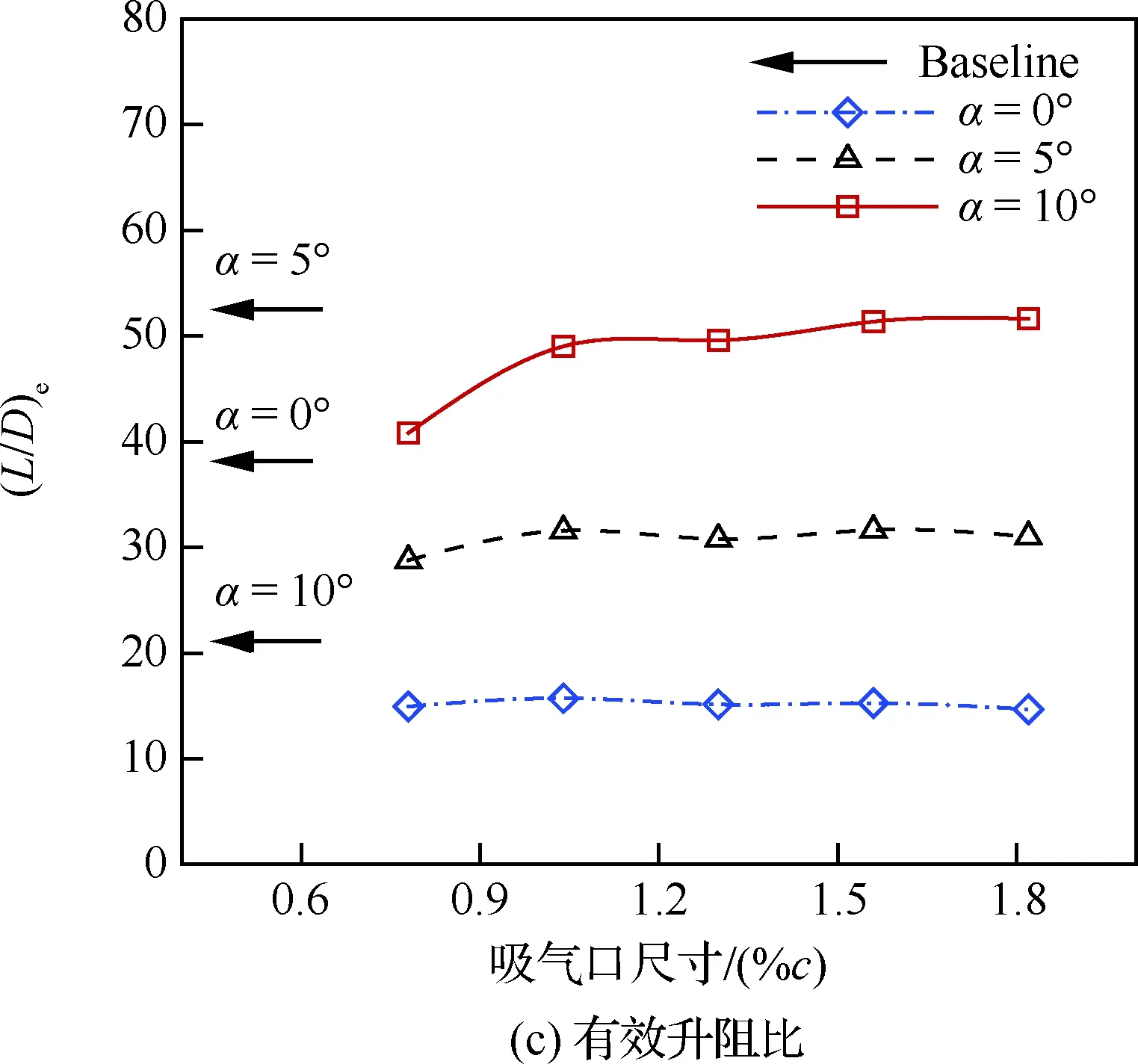

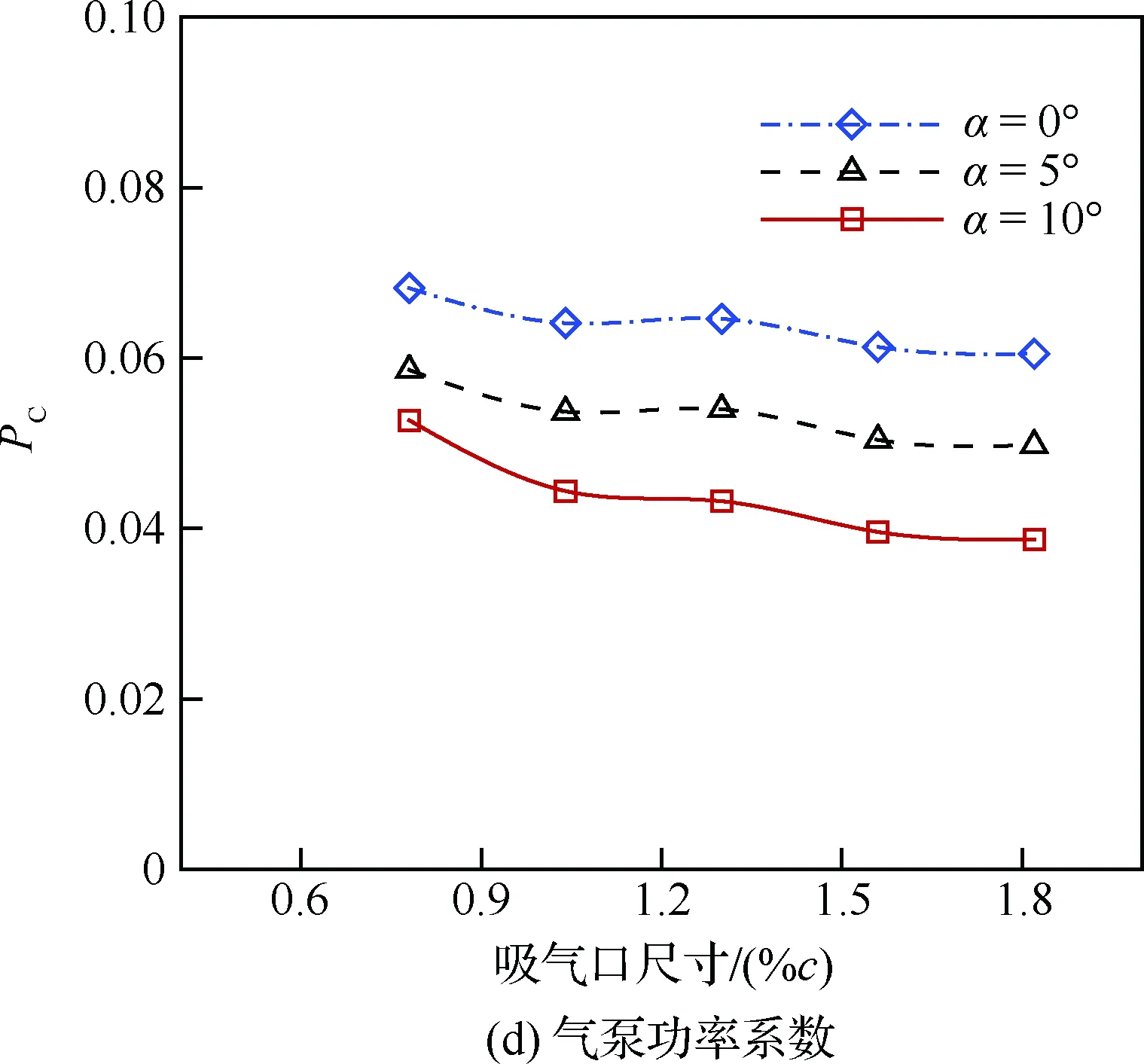

由图19可知,随着吸气口尺寸增加,翼型的升力系数几乎不变;有效阻力系数和气泵功率系数逐渐减小;有效升阻比先增加,后趋于平稳。吸气口尺寸较小时,气动力变化相对较大,并且迎角越大,变化越明显。

图19 吸气口尺寸对气动性能的影响(Cμ=0.08)Fig.19 Effects of suction size on aerodynamic performance (Cμ=0.08)

图20给出了10°迎角下,不同吸气口尺寸的马赫数云图和流线图,可以看出,吸气口尺寸较小(0.78%c)时,虽然吸气口处气流速度较高,但是通过吸气口管道截面的质量流量仍然无法维持与吹气口相同的质量流量,因此必须从吸气口上方吸入额外的气流以弥补流量的不足,导致吸气口内壁存在较大的分离流动,从而气泵功率系数较大,相应的有效阻力系数也就更大;随着吸气口尺寸增加,“流量不平衡”的问题得以缓解,分离逐渐减小直至消失,气泵功率系数也因此逐渐减小。

图20 不同吸气口尺寸的马赫数云图和流线图(α=10°)Fig.20 Mach number contours and streamlines for different suction sizes(α=10°)

随着吸气口尺寸增加,吸气口内壁存在的流动分离逐渐消失,流动发生了本质变化,这是吸气口尺寸较小时气动力变化相对较大的主要原因,因此为避免吸气口内侧出现分离流动,吸气口尺寸不宜过小。

4.5 吸气口位置的影响

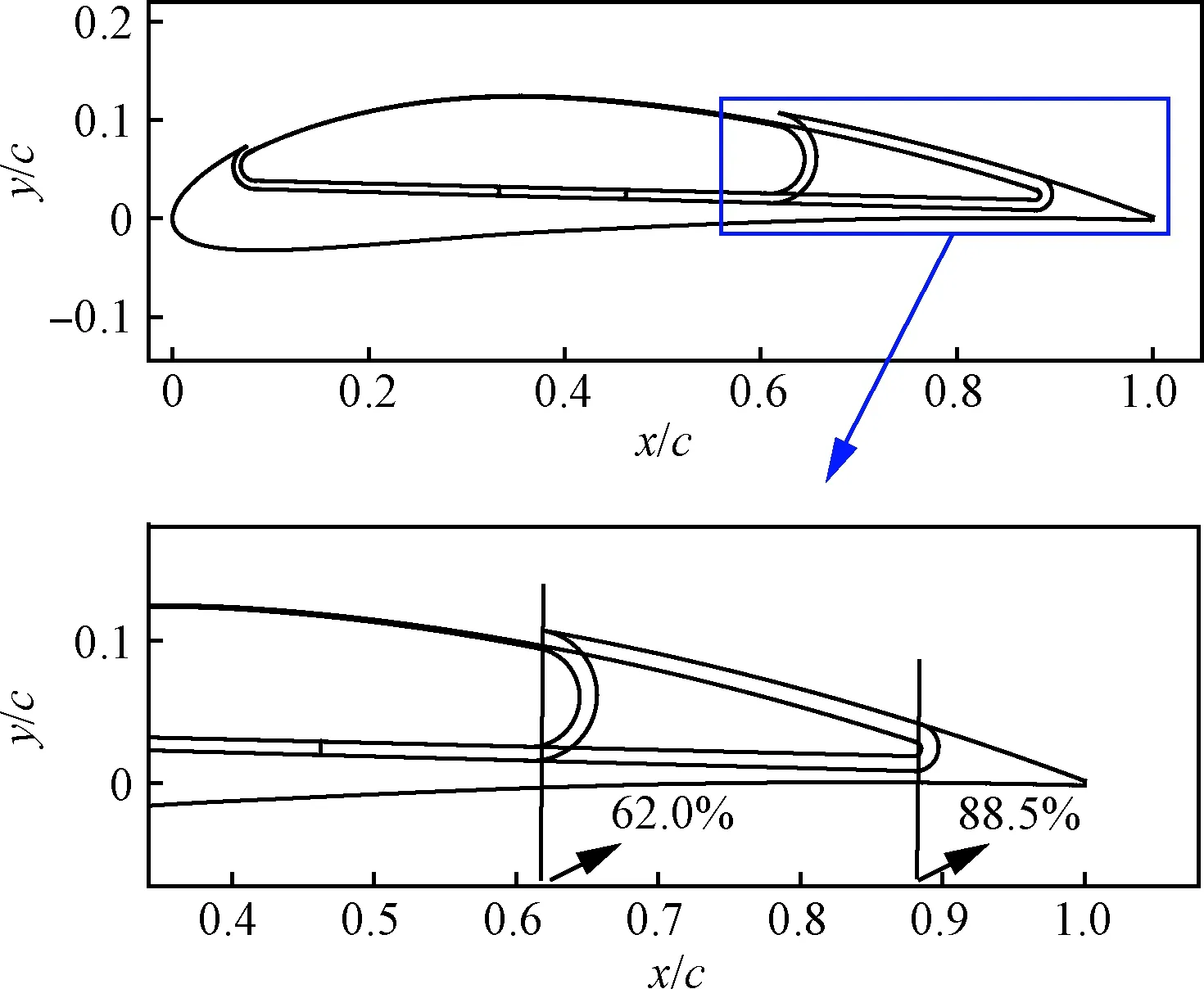

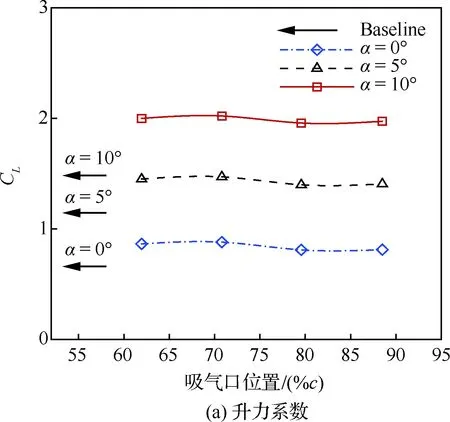

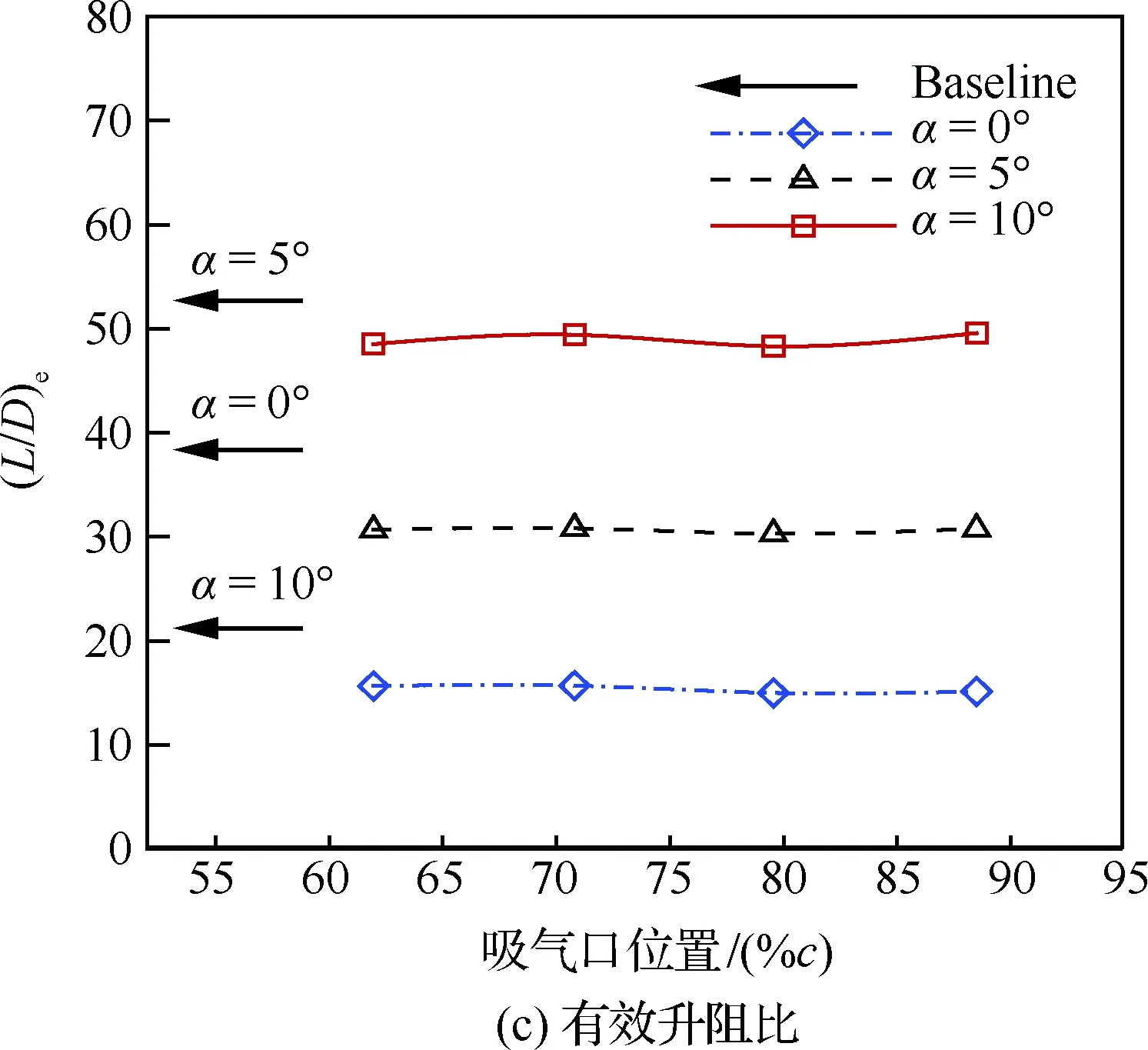

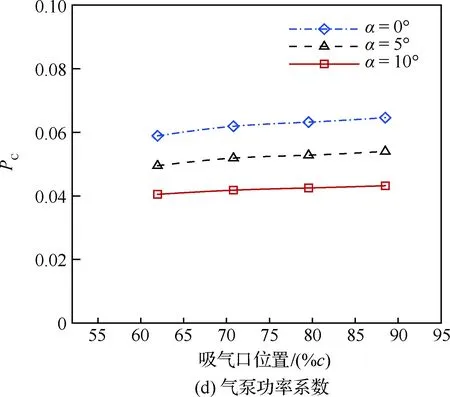

保持其他参数不变,在迎角分别为0°、5°和10°时,研究了吸气口位置对升力系数、有效阻力系数、有效升阻比和气泵功率系数的影响规律及机理。吸气口位置变化范围为62.0%c~88.5%c,如图21所示。

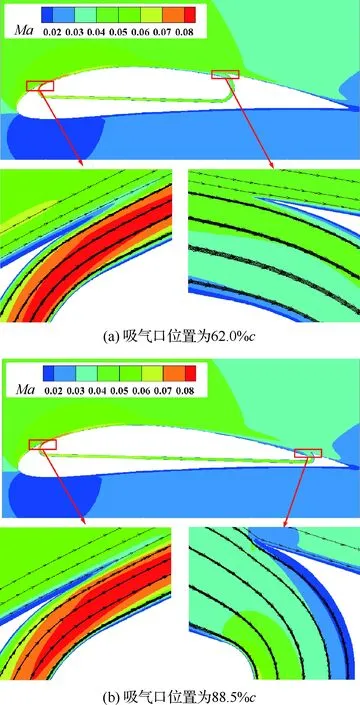

由图22可知,吸气口位置对翼型气动力几乎没有影响,但随着吸气口位置向后移动,气泵功率系数逐渐增加。图23分别给出了迎角为10°时不同吸气口位置的马赫数云图和流线图,图24给出了不同吸气口位置的压力系数分布。吸气口位置越靠后,射流向主流输送的能量越多,同时吸气口处主流速度越低,因此气泵加速气流消耗能量越大,从而气泵功率系数越大。

图21 最小和最大吸气口位置示意图Fig.21 Sketch of minimum and maximum suction location

图22 吸气口位置对气动性能的影响(Cμ=0.08)Fig.22 Effects of suction location on aerodynamic performance(Cμ=0.08)

图23 不同吸气口位置的马赫数云图和 流线图(α=10°)Fig.23 Mach number contours and streamlines at different suction locations (α=10°)

图24 不同吸气口位置的压力系数分布对比(α=10°)Fig.24 Comparison of pressure coefficient distribution at different suction locations (α=10°)

5 结 论

1) 本文提出的基于激励盘模型的协同射流翼型绕流数值模拟方法是有效的。

2) 随着射流动量系数增加,有效升阻比先增后减,而气泵功率系数的总体趋势是增加的。最大有效升阻比对应的射流动量系数随迎角增加而增大。大迎角状态下,流动分离使得射流动量系数对翼型气动性能的影响规律更加复杂。当流动分离被完全抑制后,影响规律与小迎角附着流动状态相似。

3) 随着吹气口尺寸增加,升力系数几乎不变,有效阻力系数和气泵功率系数存在一个最小值,从而有效升阻比存在一个最大值,该最大值对应的吹气口尺寸随迎角增加而减小。

4) 随着吸气口尺寸增加,升力系数几乎不变,有效阻力系数和气泵功率系数逐渐减小,有效升阻比先增加,后很快趋于平稳。为避免吸气口内壁出现分离,吸气口尺寸应不小于1%c。

5) 吹气口位置和吸气口位置对翼型气动性能和气泵功率系数的影响较小。