基于ANSYS的塔机整体金属结构有限元分析计算

谢珍艳 李碧玉

(山西省工程机械有限公司,山西 太原 030003)

金属结构是塔机的重要组成部分。本文运用ANSYS有限元分析软件的APDL语言建立C7030塔机整体结构有限元模型,并进行结构简化、边界条件简化、载荷的确定和计算等。对建立的塔机模型进行静力分析,得出其结构在典型工况下每个杆件的强度、刚度,并将型式试验实际检测结果与有限元分析结果进行对比,使塔机的金属结构设计更加合理。ANSYS等商业化有限元分析软件的发展为塔机分析过程提供了很好的求解工具。

1 塔机有限元模型的建立及模型简化

1.1 结构简化及单元的选择

塔机具有相当复杂的结构,在不影响计算结果的情况下,根据需要可相应地简化有限元模型。就塔机整体结构而言,上、下支座、回转支撑等具有较大刚度、较密集质量、较小尺寸,所以能够以梁单元对其进行等效处理。选择三维梁单元beam188作为腹杆、主弦杆等。以Link8杆单元来定义平衡臂、起重臂拉杆。因此,在整体分析时,只需要对塔机杆单元、梁单元进行考虑,从而规避了板壳单元、梁单元和各个结点自由度的连接问题。

1.2 建立整机模型

整机建模采用APDL语言编写命令流。从下往上依次在杆件相交位置设置节点。整机共创建了620个关键点,离散成1363个单元,其中梁单元1360个,杆单元3个。

1.3 定义材料属性和边界条件

计算有限元时,结构的自由度约束应得以保证,以免发生刚体位移。一般选择线性梁单元beam188单元、杆单元Link8,作为研究塔机的建模工具。塔身底部通过地脚螺栓和整块地基相连,具有较大的结构刚度,因此可以对弯矩加以承受,将其作为固定支座处理,约束其底部4个节点的6个自由度。以销轴连接塔身节,也是刚性连接的一种。因为塔身具有较小的上部弯矩,及较大刚度,刚性连接也包括回转塔身和上支座、上支座和下支座、下支座和塔身的连接。塔顶、起重臂根部、回转塔身间的边界条件的处理:UX=0、UY=0、UZ=0、ROTX=0、ROTY=0。回转塔身、起重臂根部、塔顶间的边界条件的处理:UX=0、UY=0、UZ=0、ROTX=0、ROTY=0。在相对应的吊点及塔顶,对平衡臂拉杆吊点两端、起重臂拉杆进行固定。起重臂、平衡臂各节间连接处视为刚性连接。对节点施加的约束,全部在节点坐标系中进行,取与塔机型式试验报告中各检测点正好或接近的点作为检测点。

1.4 对几何模型划分网格

划分网格时,拉杆采用的LINK8单元只能承受拉力,所以划分网格时,一个单元只能分1段。而梁单元采用的BEAM188单元,可以划分为2~3段。

2 施加载荷

在空中提升重物时,塔机的各机构部件停止运行,受到的载荷是静力。在静力分析过程中,不考虑运行时,塔机或其起重小车的冲击载荷、动载荷。由于司机室、钢丝绳等的重量相对于整机钢结构来说非常小,且对于塔机的承载能力和受力情况影响不大,因此可不将其计算在内。型式试验测试状态为静载无风,因此工作状态下3种工况不予考虑风载。在向每个单元施加自重时,塔机的方式为重力加速度。ACEL,0,9.8,0平衡重、变幅机构、起升机构、吊钩小车以集中载荷的方式作用在下弦杆上。除了以上载荷,各工况下吊重载荷按1.25倍吊重量计算。

3 有限元结果分析

打开后处理器POST1,其作用在于对某种载荷下,整个模型结果加以探测,以列表、图形方式显示分析结果。

3.1 结构强度分析

为确定该结构的承载能力是否足够,分析应力值是我们检验的标准。

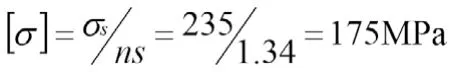

一般而言,塑性材料的屈服应力σs比强度极限要低,因此极限应力常被选定为屈服应力。如果在刚度、稳定性、强度等方面,设计结构构件满足要求,可选择允许应力法。比如,在屈服应力值上,普通碳素结构钢Q235碳钢为235MPa,考虑基本载荷和附加载荷的各种组合,在这里取ns=1.34,可得许用应力

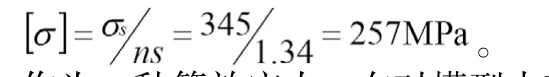

Q345低合金钢的屈服应力值为345MPa,可得许用应力

作为一种等效应力,在对模型内部的应力分布情况加以展示时,Von Misses Stress的工具是应力等值线,可对模型中的最危险部分加以明确。

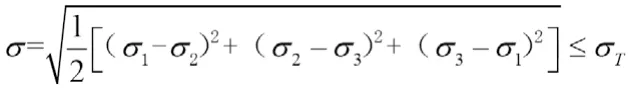

等效的VonMiss应力的计算公式为:

式中 :σ1,σ2,σ3——3 个方向主应力 ;

σT——单向拉伸时的屈服极限。

σ——等效应力。

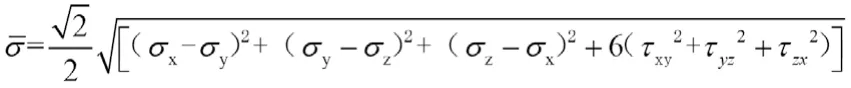

当应力分量在直角坐标系中表示时,有:

VonMiss准则即是:

3.2 刚度分析

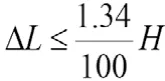

塔身自有高度H(至塔身与臂架连接处),在额定起重载荷下出现的水平位移ΔL间的关系,即为塔机静态刚性,可通过下式呈现:

其中,在臂架连接处至最高附着点,或轨道面的垂直距离,以H指代。

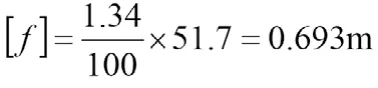

该塔机H=51.7m,故许用静刚度为

若塔身与起重臂连接处节点的最大水平位移小于许用静刚度0.693m,则静刚度满足要求。

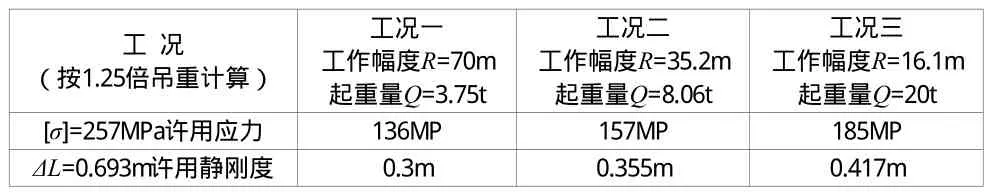

3.3 各工况下分析结果

工 况(按1.2 5倍吊重计算)工况三工作幅度R=1 6.1 m起重量Q=2 0 t[σ]=2 5 7 M P a许用应力 1 3 6 M P 1 5 7 M P 1 8 5 M P ΔL=0.6 9 3 m许用静刚度 0.3 m 0.3 5 5 m 0.4 1 7 m工况一工作幅度R=7 0 m起重量Q=3.7 5 t工况二工作幅度R=3 5.2 m起重量Q=8.0 6 t

3.4 对比型式试验结果

型式试验检测中测出的为轴向正应力的应力值,不考虑风载荷,仅考虑负载吊重产生的应力。用ANSYS计算出的应力为自重应力和负载应力之和(即等效应力)。本文以有限元法为分析塔机整体结构受力的方法,并求得最大、最小应力的变化值,与型式试验误差在8%以内。

结论

通过对塔机静力分析,发现塔机结构在3种工况下的最大变形均发生在起重臂端部,且变形量均符合标准要求,未超过规定值。利用有限元方法研究弦杆,从而获取应力的最大、最小值,同时对比试验测量数据,不难发现,试验测量数据都被控制在有限元计算结果范围中,如果在结构设计时,将参考应力选定为有限元结果中应力的最大值,就能够全面兼顾检测应力,从而对波动关系的影响进行了规避,从强度角度对弦杆进行充分考虑。