钨合金钻杆在油田中的应用前景研究

张少舜,张长科,鞠 辉,王二立

(1.中国建筑材料工业地质勘查中心湖南总队,湖南 株洲 412000;2.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000)

钻杆是地质勘探和油气田开发生产设备十分重要的构件,在作业过程中受力情况十分复杂,其中疲劳失效、腐蚀失效、过载失效、应力腐蚀失效、脆性断裂失效、机械损伤失效和产品缺陷是钻杆失效的主要原因[1]。据统计75%~80%的钻杆失效是由于腐蚀引起的[2]。目前钻杆主要使用有机内涂层(TK34、TC2000等),作为防腐表面处理的技术手段。有机涂层具有良好的防腐蚀性能,在一定程度上解决了钻杆内壁腐蚀问题。由于有机内涂层的自身性能特点限制,在使用中存在易被泥浆中携带的沙石损伤、老化脱落等问题导致涂层防护失效问题[3]。针对上述问题,我们设计开发了一种新型的防腐蚀钻杆,该新型防腐钻杆的整体设计方案为:在普通钻杆内、外表面电沉积一定厚度的钨合金,从而使钻杆表面获得了钨合金的各项性能。钨合金镀层具有高耐磨性、高耐腐蚀特性,可以适用于H2S、Cl-、CO2等腐蚀环境中,完全满足钻杆使用对于防腐蚀的需求,在钻杆防腐蚀领域具有广阔的应用前景。

1 钨合金钻杆技术特性

钨合金钻杆是在普通钻杆内、外表面电沉积一层钨合金,从而使钻杆表面具有了钨合金的各项性能。钨合金具有高耐磨性、高耐腐蚀特性,可以适用于H2S、Cl-、CO2等高腐蚀环境中,满足钻杆使用对于防腐蚀的需求。

1 钨合金钻杆技术特性

1.1 形貌及成分

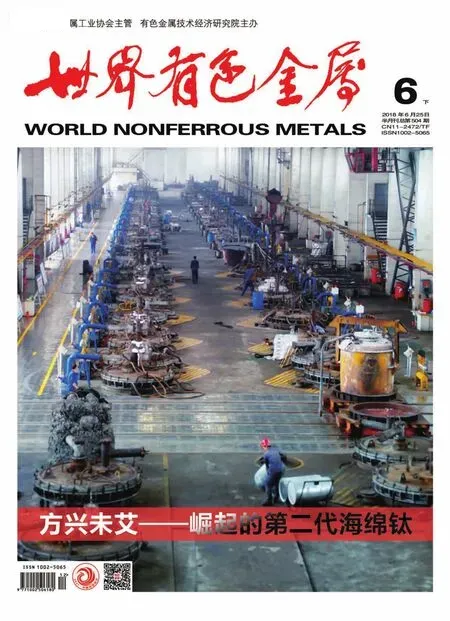

钨合金因其特殊的沉积条件,在合金化过程中形成了非晶态合金结构,非晶态的镀层结构具有近程有序、长程无序的特性,非晶态结构无晶界,位错等晶体缺陷,这也是钨合金具有优异性能的重要原因[4]。镀层表观光亮平滑、结构致密、均匀覆盖能力良好,可以有效保护基材不受腐蚀介质侵蚀。

图1 钨合金表观微观形貌及截面微观形貌

表1为钨合金镀层表面荧光光谱分析结果,结果显示,钨合金主要组成成分为镍和钨,并含有少量的铁、磷等合金元素。

表1 钨合金表面荧光光谱分析结果

1.2 耐腐蚀性

钨合金镀层具有优异的耐Cl-、H2S、CO2等多种介质的耐腐蚀性能,针对石油钻采的复杂腐蚀环境工况,参照NACE RP-0775-2005标准,模拟四川元坝气田腐蚀工况对钨合金耐腐蚀性能进行检测,工况条件见表2。

表2 耐腐蚀性检测工况条件

检测结果如表3所示,在严苛工况条件下钨合金样品无明显腐蚀变化,腐蚀速率0.0094mm/a,耐腐蚀性能达到高级耐腐蚀合金级别。

表3 钨合金模拟工况腐蚀试验结果

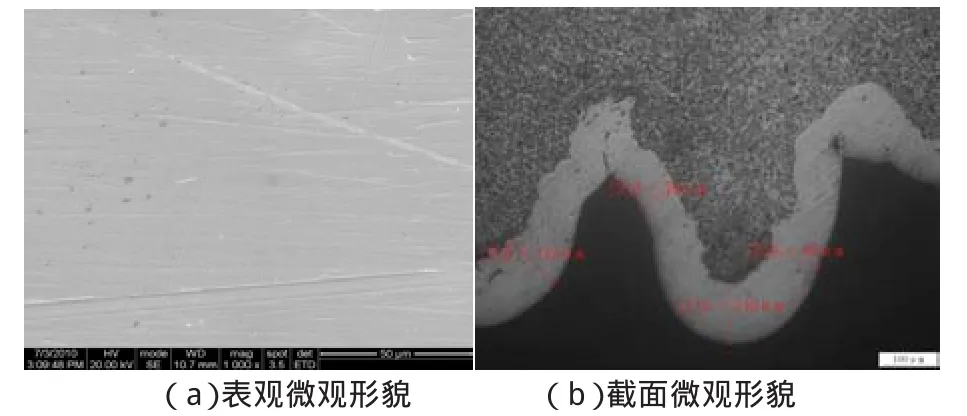

试样清洗后去除表面腐蚀产物后从试样表观及微观形貌(图2)可以看出钨合金试样均呈亮白金属光泽,无明显点蚀现象。

图2 钨合金试样去除腐蚀产物后的宏观及微观形貌

1.3 优秀的耐磨性能

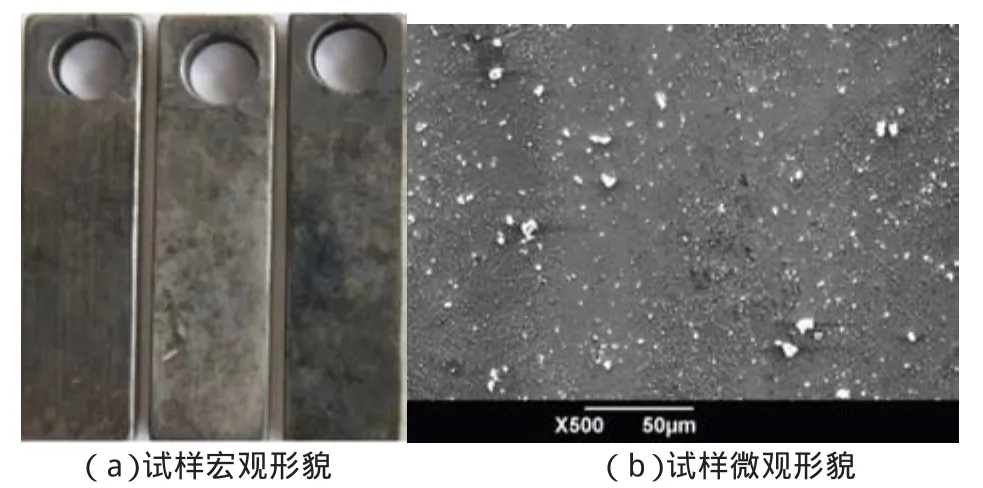

钨合金具有高的表面硬度,镀态硬度可达550Hv,经过不同温度的热处理后,钨合金硬度可高达950Hv。从图3硬度压痕图可以看出压痕呈完整菱形,无边角开裂及塌陷现象,表明镀层韧性良好。且经高温热处理后不影响钨合金的耐腐蚀性能。高的表面硬度和良好的镀层韧性使钨合金具有优异的耐磨性能,钨合金在边界润滑条件下的摩擦系数与硬铬相当,与摩擦副线性磨损量优于镀铬[5]。

表4 不同热处理温度下钨合金镀层硬度

图3 钨合金硬度测试压痕图

1.4 高结合强度

钨合金镀层与基体结合强度高,依据GB/T 5270标准检测钨合金结合强度,采用弯曲法进行检测,从图4可以看出,弯曲后镀层无开裂、脱落现象,说明钨合金与基体具有极高的结合强度,可以在复杂受力条件下对基材形成有效的保护作用。

图4 钨合金结合强度弯曲试验

2 钨合金在石油钻采中应用情况

钨合金因其特有的性能特点,具有优异的抗H2S、CO2以及Cl-腐蚀性能,经过公司多年的试验研究,已经成功开发出钨合金抽油杆、油管、衬管等系列产品。该系列产品在油田中已经取得了成功的应用,并且获得了良好的反馈。

2009年钨合金H级抽油杆15500m在塔里木油田哈拉哈塘地区HA12-1、HA702、HA701、HA13井进行下井作业实验,该地区井深在3000m以上,在含有99900mg/L的Cl-和8.9903%的H2S的恶劣腐蚀环境下,普通抽油杆平均使用寿命不超过3个月,钨合金抽油杆在该区块应用正常运行超过36个月,取得了巨大的突破[5]。

钨合金油管自2006年11月首次在胜利油田孤岛采油厂GD3-14-9井开展现场试验并获得成功后,钨合金油管产品迅速在各大油田推广,目前已经在胜利油田、南阳油田、青海油田等多个油田取得了规模化应用[6]。

钨合金衬管已经在元坝海相YB27-3H和YB10-1H井取得下井应用,应用情况良好。其中YB10-1H井完井钻井深度7749m(垂深6714.24m),钨合金衬管下深7307.39m~7747.76m;YB27-3H井完钻井深7626m(垂深6525.31m),水平段长:838m,钨合金衬管下深6581.07m~7029.72m[7]。

3 钨合金钻杆的优势及应用前景

随着石油、天然气油气消耗量的增大,陆地深层和海洋油气资源的已经成为提高油气勘探开发效益、提高石油公司竞争力的重要手段。基于勘探向深井、超深井、含H2S和CO2油气井、海洋井等复杂井的发展,开发适合复杂井况勘探开发的钻杆成为必然趋势。各大石油机械设备制造商也在积极探索开发新的钻杆产品,铝合金、钛合金等高端钻杆也已经陆续在油田取得了应用[8-10]。但合金钻杆的高昂价格也带来了油气开采成本的上升。钨合金钻杆的优异性能和高性价比使其在复杂井况开采具有广阔的应用前景。

3.1 钨合金钻杆的优势分析

①耐腐蚀性能优异,钨合金钻杆具有耐Cl-、H2S、CO2以及多介质复杂工况腐蚀的优异性能,满足油气高含H2S、CO2油气井以及海洋井开发对材料耐腐蚀性的需求。②镀层表面硬度高,具有高耐磨损性能,有效解决了施工过程中钻井液携带沙石冲刷局部破坏防腐层从而造成点蚀甚至穿孔的失效问题。③钨合金层与基体间结合为原子键结合,具有超高的结合强度,在复杂受力及大幅度冷热交替工况下能保证镀层的完整性和粘附性,不会出现鼓泡、脱落等失效问题。④钨合金具有优秀的耐高温性能,在500℃以下使用镀层性能不发生改变,能良好的适应深井、超深井高温、高压的作业环境,对钻杆性能有效的保护作用。⑤钨合金钻杆是在普通钻杆表面进行电沉积加工,制作成本较合金材料钻杆具有明显的优势,可以大幅降低复杂油气开采成本,提升企业的竞争力。⑥钨合金属于环境友好型新技术,工艺加工过程无有毒有害物排放,污水治理简单,可实现污水的全循环,整个生产过程无生产性污水排放。

基于上述分析,钨合金钻杆在是复杂井况勘探开发的优选方案,在油气开采领域具有广阔的应用前景。

3.2 现场应用情况

2013年7 月钨合金钻杆在中海油湛江基地番禺35-1-A3井成功取得下井应用试验,该井使用钻井液体系为PDF-PLUS/KCL体系,pH值8.5-9.5。该井钻进所使用钨合金钻杆整体使用情况良好,未出现腐蚀问题。钻杆使用耐腐蚀性优异满足工况需求,但使用中仍然存在一些未能够预测到的问题,由于钻杆外壁镀覆钨合金后表面硬度大幅提升,在起下钻过程中出现了卡瓦咬合打滑现象,这是后期产品设计所需要考虑解决的问题。

4 结论

(1)钨合金钻杆在保持了钢制钻杆优秀的机械性能,同时具有优异的耐Cl-、H2S、CO2以及其多介质复杂工况腐蚀性、高耐磨损性能、高结合强度、耐高温性能优良等,是目前复杂井况油气开采的优秀选择方案。并且其加工工艺环境友好,整体加工成本远低于合金钻杆,大幅节约复杂井况油气开采成本,具有巨大的应用前景和推广应用价值。

(2)钨合金钻杆的性能优势突出,具有广阔的市场前景。然而石油钻采是一个复杂的作业过程,需要各方面协同配合,钨合金钻杆的应用还需要进行深入的下井作业研究,解决在现场作业中可能面临的一些问题。