薄煤层顺层钻孔中压水力割缝增透技术

汪河生

【摘 要】系统的分析了中压水力割缝技术的原理,对水力割缝的系统、设备做了简单的介绍,通过在1222(1)上顺槽顺层孔采用中压水进行水力割缝,取得了很好的瓦斯抽采效果,为工作面的安全回采提供了保障。

【关键词】薄煤层;水力割缝;增透

一、概述

朱集东煤矿为煤与瓦斯突出矿井,随着矿井采掘活动向深部延伸,煤层瓦斯压力、瓦斯含量随采深逐渐增加,严重制约矿井的安全生产。主采煤层11-2煤为低透气性突出危险煤层,瓦斯抽采难度大,抽采效果较差。1222(1)上顺槽位于西一11-2煤盘区,属于突出危险区,走向长度1045米,倾向长度220米。掘进区段11-2煤为黑色,块状为主,少量颗粒状,玻璃光泽,结构单一,属半暗型煤,为大部可采的较稳定煤层。无夹矸,煤层结构简单。11-2煤厚1.1~1.8m,平均为1.4m。1222(1)上顺槽揭煤实测11-2煤瓦斯压力0.73MPa,11-2煤瓦斯含量5.61m3/t。工作面采用两巷顺层钻孔预抽煤层瓦斯进行消突。11-2煤层作为关键保护层开采,煤层薄、构造复杂、煤层透气性差。1141(1)、1252(1)等块段顺层钻孔抽采浓度平均不足5%,百孔抽采纯量低于每分钟0.5立方米,煤层预抽钻孔抽采效果差,预抽评价时间长,影响了矿井的正常生产接替。

二、水力割缝增透技术原理

水力割缝技术使用先用钻机施工顺层钻孔,然后在钻孔内利用高压水射流对钻孔两侧的煤体进行切割。首先是高压的水射流破碎煤体,形成割缝裂隙。水力割缝破坏了原来煤体的应力状态,形成卸压区,在煤层卸压区域内,原来的裂隙张开、扩展以及新破坏裂隙的形成,使其透气性显著提高,从而可以有效地提高瓦斯排放效率。并且煤体在高压水的切割、冲击作用下,煤层内的裂隙和裂隙数量、长度得到不同程度的增加,增大了煤体的裂隙状况,煤体渗透率大幅度提高,为瓦斯解吸和流动创造了良好的条件,大大改善了煤层中的瓦斯流动状态,为瓦斯的排放提供了有利条件。另外煤体内瓦斯的释放还增大了煤体的机械强度和稳定性,可进一步减弱或消除突出危险。通过以上分析可知,水力割缝措施可以有效、快速地消除煤与瓦斯突出危险,为工作面安全回采提供可靠的安全保障。

三、水力割缝施工设备选型

(1)高压泵

高压泵主要用于为水力割缝提供连续的高压水,高压泵的工作介质是水。由于水的粘度低、润滑性能差,再加上要求的工作压力较高,因此采用BRW-80/35*4A乳化泵。额定压力为35兆帕,额定流量80L/min,电机功率为55KW。

(2)钻机

使用ZDY-4000S型全液压钻机,钻机分为主机、操作台、泵站三大部分,各部分之间用高压胶管连接,钻机可根据场地情况灵活摆布,解体性好,搬迁运输方便。ZDY4000S型全液压钻机属于低转速、大扭矩类型,最大转矩4000N.m,电动机功率55kW。

(3)钻杆

选用Φ89*1000mm肋骨钻杆,钻杆内径为41mm,由于螺旋叶片较宽,且具有较高的硬度,并且在施工過程中旋转阻力小,排渣效果好,钻孔施工过程中如果遇到孔内破碎、跨孔等异常情况时能够有效避免发生孔内事故。

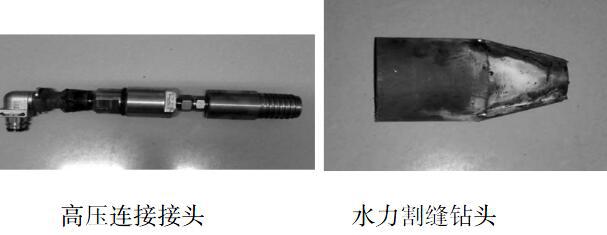

(4)水力割缝钻头

钻头喷嘴直径与水射流喷射角成正线性增加关系,高压水射流在切割、破碎煤体时必须具备一定的能量,因此水射流在具有高的压力的同时,还需要有一定的流量。但水射流压力是影响煤体切割、破碎的主要参数,从破碎效果及节约能量的角度出发,应提高压力,适当减少流量,即所谓的高压水细射流。因此,选用自制钻头进行施工,尽量减少材料成本,在钻头上加工2个直径为3mm的对向出水孔对煤体进行切割。

(5)高压软管

高压软管主要用于钻孔外高压水的输送,高压管路主要包括高压管、快速接头、截止阀等。高压管和快速接头应具有足够的强度和良好的密封性能,同时还要求其压力损失小,拆卸方便。管径越小,摩擦力越大,压力损失越多,通常会消耗总能量的20%-30%。管路越长,压力损失越大,减少压力损失最有效的办法是尽可能增大管路的直径和缩短管路的长度,因此选用Φ25mm的高压软管进行水力割缝,管路连接处要用铁丝进行二次保护,防止进行水力割缝时管路突然脱落伤人。

(6)水力割缝设备连接示意图

四、钻孔设计

1222(1)上顺槽共设计96个顺层钻孔,钻孔间距为10米,钻孔倾角为-2度至2度,设计孔深115米,每隔30米选取一个钻孔进行中压水力割缝增透。

五、水力割缝施工工艺

(1)钻孔施工先使用Φ120mm钻头进行施工,压风进行排渣,确保钻孔成孔效果,施工至设计孔深后,更换Φ260mm掏穴钻头从孔深30m处开始掏穴,直至孔底;

(2)掏穴结束后,更换水力割缝钻头从孔深30m处开始进行中压水力割缝,直至孔底;

(3)每一根钻杆割缝时间约为3-5min,第一根钻杆割缝时压力应不大于5兆帕,以便于煤能顺利从钻孔内流出来,第二根钻杆压力可调节到10兆帕,第三根压力调节到15兆帕,以后水力割缝水压控制在10-15兆帕,此时钻机空转,开始利用高压水射流对钻孔周围煤体进行水力切割。

(4)时刻关注孔口返水、返渣情况,若出现不返水或压力增大等异常情况时要及时停泵、卸压,防止排渣不畅而发生埋钻事故。

(5)水力割缝完成后,及时关闭乳化泵,待充分卸压后,拆卸钻杆并堆放整齐,水力割缝设备要妥善保管。

(6)钻孔掏穴和水力割缝过程中要详细记录排出的煤渣量。

(7)水力割缝结束后采取跟管钻进工艺下套管进行封孔。

六、封孔工艺改进

1、顺层钻孔进行水力割缝后,钻孔直径增大,导致囊袋注浆膨胀后不能完全封堵钻孔将封孔囊袋尺寸改为长度900mm、直径140mm,增加了封孔囊袋直径,提高封孔质量。

2、采用封孔囊袋进行坐底,孔内下入囊袋时,将爆破阀安设在孔口,以便于观察囊袋坐底情况。坐底囊袋在注浆过程中,如果孔口爆破阀未爆破,说明坐底囊袋封堵失败,及时采取补救措施,重新下入囊袋进行封堵。如果爆破阀爆破,说明坐底囊袋封堵完好,再对孔口进行封堵和注浆。

3、由于水泥在凝固过程中会向下沉淀,上部形成空隙,所以囊袋坐底完成后,孔口下入两根注浆管和一根返浆管,对钻孔进行多次注浆,确保将封孔段注实,提高瓦斯抽采效果。

七、取得的效果

1、通过对钻孔增透前、后排屑量进行统计,未采取增透技术钻孔排屑量平均为0.011m3/m,采取增透技术钻孔排屑量平均为0.095m3/m。增透技术前钻孔直径为120mm,通过换算采取增透技术钻孔等效直径平均为355mm,采取增透技术后钻孔的等效直径约为之前的3倍。

2、钻孔采取增透技术后,对钻孔抽采浓度进行了考察。对采取增透技术的28#孔和未采取增透技术的29#孔抽采浓度进行比较。通过比较,可以看出,采取增透技术的钻孔比未采取增透措施的钻孔在同等时间范围内抽采浓度提高了将近4倍。

3、截止到目前1222(1)上顺槽已施工顺层钻孔64个,采取增透技术钻孔共28个,干管抽采浓度平均21%,混合量约4m3/min,百孔抽采纯量1.31m3/min;未采取增透技术的1232(1)上顺槽抽采114个顺层钻孔,干管抽采浓度平均5%,混合量约10m3/min,百孔抽采纯量0.43m3/min。经比较百孔抽采纯量提高约3倍。

4、预抽时间同比可缩短三个月。

5、煤层水力割缝过程中能够给煤体进行注水,巷道的粉尘浓度降低,能够改善工人作业环境。

八、存在问题

1、钻孔采用水力割缝后,钻孔封孔段孔径比原来变大,普通封孔囊袋无法满足封孔需要,在封孔过程中仍然存在部分钻孔坐底不成功现象,需要对封孔工艺进行进一步改进。

2、钻孔在进行水力割縫过程中,由于采用压力水进行排渣,施工过程中易发生埋钻事故,在处理埋钻事故时容易发生瓦斯超限或其他人身伤害事故。

九、下一步工作打算

1、水力割缝技术通过提高钻孔卸压影响范围,使得一定范围内的煤体透气性得到有效的提高。考察采取水力割缝增透措施后钻孔有效抽采半径,进一步优化顺层钻孔布置参数。

【参考文献】

[1]葛军.高压水射流切割技术原理及其应用研究[J].中国新技术新产品,2013.03

[2]王启金,张毅,李国印,水力割缝防突技术应用实践[J].煤,2008,17(11)

[3]于洪,陆庭侃.高压水射流割缝提高瓦斯抽放效率的研究[J],煤炭科学技术,2009,37(2).