磨料水射流铣削加工表面质量的研究

赵漫漫,黄涛涛,何雪明

(1.无锡机电高等职业技术学校,无锡 214028;2.江苏省食品先进制造装备技术重点实验室,无锡 214122;3.江南大学 机械工程学院,无锡 214122)

0 引言

在现代工业生产活动中,金属材料和制品一直占据着重要的地位,但是传统的金属材料加工方法,容易产生热变形、刀具磨损以及能量损失过大等问题。磨料水射流技术[1]作为一种新兴冷态加工技术,与传统加工方法相比,不存在热影响区、热变形、接触应力,具有加工材料广泛、稳定性好、质量高、柔性高、无刀具磨损以及绿色环保等优点,逐渐在各行各业得到广泛应用。本文通过对45#进行铣削加工实验,探究磨料水射流加工参数对铣削表面质量的影响,为磨料水射流铣削加工其他材料提供参考。

在磨料水射流铣削加工方面,国内外研究较少。周大鹏等[2]研究了各种材料应用水射流加工的可加工性。彭家强等[3]对磨料水射流铣削对金属材料的去除力和去除模型进行了研究,为金属的铣削加工和切削去除分析提供了理论借鉴。王军等[4]对玻璃纤维增强塑料的水射流切割工艺进行了试验研究,分析了主要加工参数对切割效率、切割断面粗糙度、切缝宽度的影响关系。Messelink等[5]利用磨料水射流对球面工件进行了精铣光整加工,证明了磨料水射流用于精加工的可行性,并且发现磨粒的锋利性及其动能一同决定了材料去除效率。Massimiliano Barletta等[6]通过实验研究了磨料水射流的流速、磨粒粒径与工件的表面加工质量和材料去除效果的关系。

1 磨料水射流铣削加工材料去除机制

1.1 单颗磨粒撞击材料过程

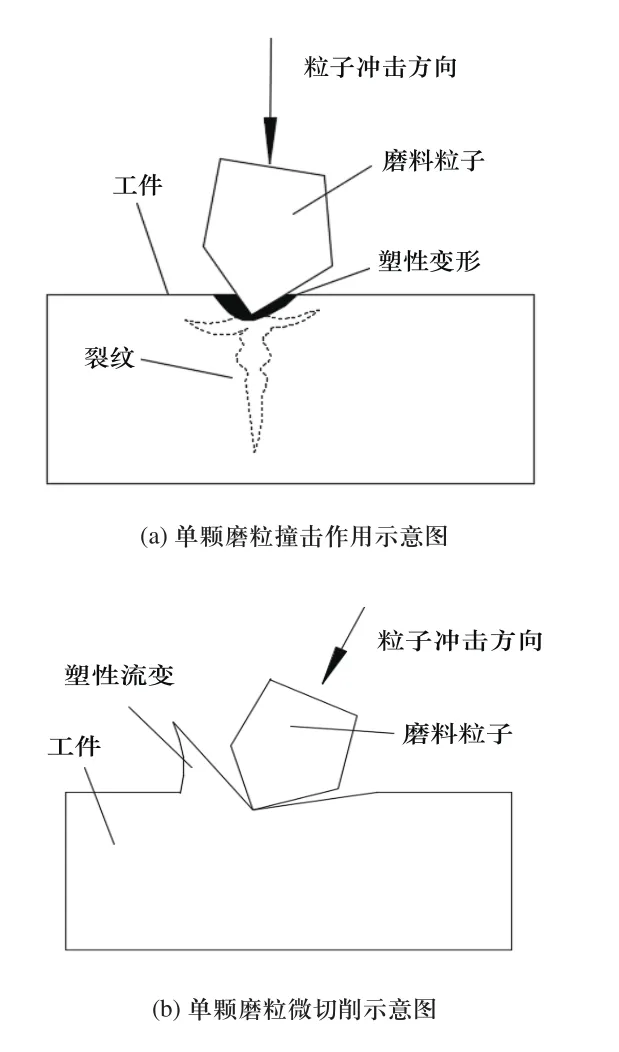

单颗磨粒撞击工件表面,会依次发生弹性变形、塑性变形、裂纹扩展以及切屑脱落过程,如图1(a)所示。

1)弹性变形阶段——磨粒以一定速度撞击在工件表面,磨粒对工件表面进行挤压,金属材料首先发生弹性变形;

2)塑性变形阶段——磨料持续挤压,材料晶体发生位移,发生塑性变形;

3)裂纹扩展阶段——金属多晶体中的微裂纹受到磨粒作用时,晶体发生滑移,微裂纹不断扩展以及产生新的裂纹;

4)切屑脱落阶段——当裂纹扩展至一定程度,在外部压力作用下, 部分材料从工件表面脱离,形成切屑。

1.2 单颗磨粒微切削过程

磨粒接触工件表面后,除了会因磨粒撞击造成切削脱落外,还会在剪切力的作用下,发生微切削。与切削类似,磨粒的棱相当于刀刃,工件在磨粒的作用下先发生塑性变形,当超过材料塑性变形极限时,便会发生塑性流变,工件材料会如同刨削一般,脱落工件,形成切屑,如图1(b)所示。

图1 单颗磨粒材料去除示意图

磨料水射流铣削过程即无数磨粒同时作用于工件表面,通过撞击与微切削,工件表面材料得以去除。所以,其材料去除机制也有两种:塑性流变去除及脆性断裂去除。

脆性断裂去除,即磨粒以较高的冲击动能作用在工件表面后,工件表面在磨粒的撞击挤压作用下产生裂纹,裂纹在挤压力的作用下不断扩散、碎裂后形成切屑;塑性流变去除,即磨粒撞击工件后,发生微切削,如同刨削加工般刮擦工件表面,从而去除材料。

在磨料水射流加工过程中,随着磨料射流不断冲蚀工件表面,表面“凸峰”被去除,表面逐渐光滑,此时磨粒对表面的微切削作用逐渐变弱,以挤压作用为主。

2 磨料水射流铣削加工表面质量实验

磨料水射流铣削加工,即通过调整加工参数,降低其铣削性能,使得射流不射穿工件,在工件表面去除一定量的材料,从而达到表面精铣及成形铣削加工的目的。铣削加工参数对磨料水射流铣削加工质量影响很大。加工时,如果以去除材料为目的,如图2(a)所示,此时加工深度大,表面粗糙度却很高;如果以表面质量为目的,如图2(b)所示,此时加工深度很小,但表面质量较高。因此为了保证既有很高的材料去除率和加工深度,又有好的加工表面质量,需要通过实验进一步的分析和深入研究。如图3所示,为磨料水射流铣削加工图。

图2 磨料水射流铣削加工效果

图3 磨料水射流铣削加工图

本文使用的实验设备为大地水刀公司生产的DWJ3020-BB-X5型五自由度高压磨料水射流龙门加工机床。磨料采用80目石榴石,工件材料采用45#,喷嘴直径为0.10mm,入射角为90°。以单因素分析法,分析磨料水射流铣削加工时主要加工参数靶距S、喷嘴移动速度v、射流压力p、横向进给量L、铣削次数n对铣削表面加工质量的影响。表1为磨料水射流表面铣削单因素实验方案,对五个主要加工参数分别进行单因素试验,分析其对磨料水射流铣削表面质量的影响。

表1 磨料水射流表面铣削单因素实验方案

2.1 靶距S对磨料水射流铣削表面质量的影响

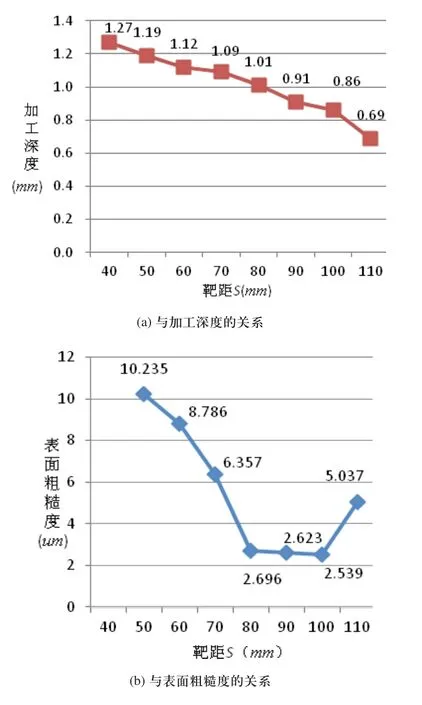

根据表1中第一组实验方案,对工件表面进行磨料水射流铣削加工。图4为铣削表面加工深度以及粗糙度随靶距S的变化。

图4 靶距S与加工表面质量的关系

如图4(a)所示,随着靶距S的增大,加工深度逐渐下降;而表面粗糙度随着靶距S的增大逐渐降低,后趋于稳定,但当靶距S超过一临界值时,加工深度不足以去除工件原始表面缺陷,难以满足表面铣削要求,表面粗糙度大大增大,如图4(b)所示。所以靶距S在磨料水射流铣削加工中存在一范围,使得加工表面粗糙度最低,且趋于稳定;靶距S超过或低于此范围,加工表面粗糙度均会增大。

2.2 喷嘴移动速度v对磨料水射流铣削表面质量的影响

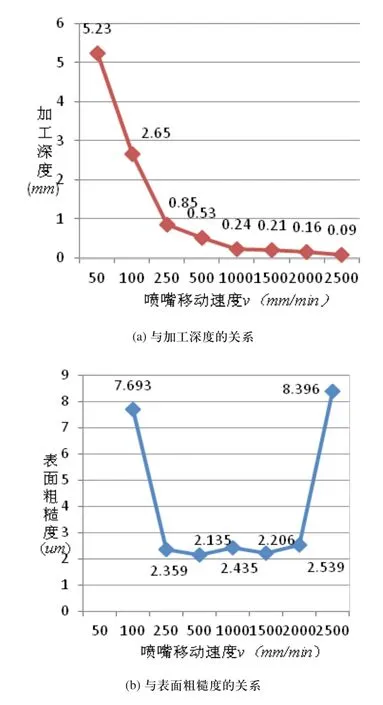

根据表1中第二组实验方案,对工件表面进行磨料水射流铣削加工。图5为铣削表面加工深度以及表面粗糙度随喷嘴移动速度v的变化。

图5 喷嘴移动速度v与铣削表面质量的关系

如图5(a)所示,随着喷嘴移动速度v的增大,加工深度在逐渐减小;表面粗糙度值先降低,后在很大一段范围内保持稳定,如图5(b)所示。当v超过一临界值时,粗糙度值急剧提升。所以,磨料水射流铣削加工时,喷嘴移动速度v存在一适用范围,v过大或过小均会导致加工表面粗糙度上升。喷嘴移动速度v在适用范围内,加工深度满足表面铣削要求,即足以去除工件表面轻微凹坑、裂纹等时,喷嘴移动速度v对加工深度有影响,但对加工表面粗糙度影响并不明显。

2.3 射流压力p对磨料水射流铣削表面质量的影响

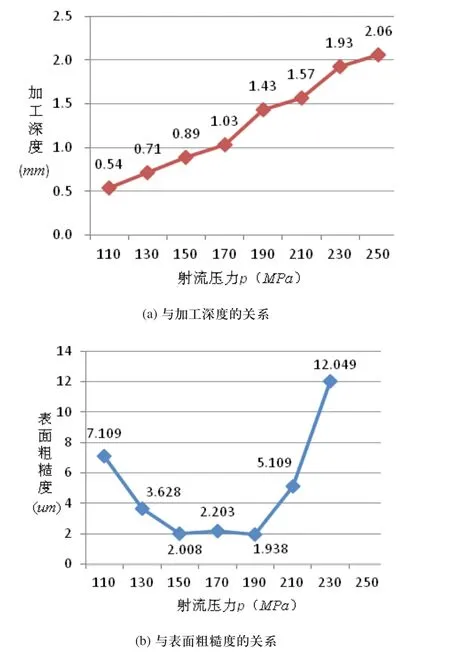

根据表1中第三组实验方案,对工件表面进行磨料水射流铣削加工。图6为铣削表面加工深度以及表面粗糙度随射流压力p的变化。

图6 射流压力与铣削表面质量的关系

如图6(a)所示,随着射流压力p的增大,加工深度在逐渐增大;而加工表面粗糙度值先减小,后趋于稳定,再增大,如图6(b)所示。与喷嘴移动速度v对加工表面粗糙度的影响相同,射流压力p也存在一适用范围使得加工表面粗糙度趋于稳定,在此范围内,射流压力p只对加工深度h有影响,所以要根实际据加工要求选择合适的加工参数。

2.4 横向进给量L对磨料水射流铣削表面质量的影响

根据表1中第四组实验方案,对工件表面进行磨料水射流铣削加工。图7为铣削加工深度及表面粗糙度随横向进给量L的变化。

图7 横向进给量与铣削表面质量的关系

如图7所示,横向进给量L在一定范围内对铣削表面粗糙度影响不大,但会影响加工深度,横向进给量L越小,加工深度越大;当横向进给量L大于一临界值时,加工深度不再受横向进给量L的影响,即相邻轨迹间不再存在重叠区域,表面粗糙度值却急剧增大,因为相邻轨迹间材料去除不充分。

2.5 铣削次数n对磨料水射流铣削表面质量的影响

根据表1中第五组实验方案,对工件表面进行铣削加工。图8为加工深度及表面粗糙度随铣削次数n的变化。

如图8所示,第一次铣削后表面粗糙度Ra5.036um,这是因为工件原始表面存在缺陷较大,第一次铣削加工深度只有1.02mm,难以去除工件原始表面固有缺陷,如轻微凹坑、裂纹等,第二次铣削后粗糙度明显降低,表面粗糙度Ra3.228um,后续几次铣削加工表面粗糙度趋于稳定,粗糙度Ra稳定在1.970~2.133um之间。

综上所述,每加工一次,均会去除一定材料,加工深度与铣削次数n成正比,如图8(a)所示;多次重复铣削加工可以降低表面粗糙度值,但降低至一定程度后,铣削表面粗糙度趋于稳定,铣削次数n对表面粗糙度不再有影响,如图8(b)所示。

图8 铣削次数n与铣削表面质量的关系

3 结论

1)本文在分析磨料水射流铣削加工材料去除机制的基础上,对45#材料的磨料水射流铣削加工表面质量进行了实验研究,得出了磨料水射流靶距S、喷嘴移动速度v、射流压力p、横向进给量L、铣削次数n等加工参数对铣削表面加工质量的影响规律。

2)加工时,如果以去除材料为目的,应选择较高射流压力、近靶距、慢喷嘴移动速度;如果以得到较好的表面粗糙度为目的,应选择较低射流压力、远靶距、高喷嘴移动速度。