激光直接标识技术研究及其在航天产品研制中的应用

(上海航天精密机械研究所,上海 201600)

0 引言

直接标识技术(Direct Part Marking,DPM)指直接在物体表面标刻机器可识别的代码的一种标识工艺技术[1],常用的直接标识方法有激光标刻、机械点撞击、化学标刻及喷码标识等。其中,激光标刻方式由于其操作方便、标刻尺寸及定位控制精度高、标识码识读质量好等特点在金属零件上得到广泛应用。目前,直接标识技术在制造业中已广泛应用,美国国家航空航天局(National Aeronautics and Space Administration,NASA)制定了一套航空航天零件上直接标刻数据矩阵(Data Matrix,DM)码的行业规范[2];海尔通过对每个备件全球唯一标识和每道工序唯一标识,形成了整机全球唯一标识体系,实现精细化生产管理;我国航空工业制定了用于零件标记的数字矩阵码的质量要求(HB 9132-2007),标准规定了航空工业内使用DM码进行打点标记、激光标记、电化学蚀刻标记金属零件的有关规定,以及确保机器正确识读DM码的相关要求;另外,激光直接标识技术在刀具管理中普遍应用,解决了原先刀具追踪中外贴条码的种种弊端。

当前,我国军工企业在产品研制生产中普遍存在标识覆盖率低、数据包构建困难、质量追溯低效等问题,产品标识以及相应的数据管理技术在型号产品研制中尚未全面应用,这一严重制约了航天产品全生命周期数据信息资源的进一步开发与利用。为此,通过激光直接标识技术和基于标识的数据管理技术的研究与应用,探索实现航天产品精细化管理和质量问题快速追溯的有效解决方案。

1 直接标识在产品研制中的应用流程

直接标识在产品研制中的应用流程如图1所示,首先根据零件是否关重件、零件尺寸数量等特征,将零件分为批次和单件管理两类,并针对不同类型零件建立相应的编码体系;其次根据编码体系对零件进行产品标识,赋予每个零件一个编码;然后依托产品标识进行生产组织管理,包括利用标识关键技术保证零件标识在生产过程中有效、延续,以及应用产品标识进行生产过程各类制造数据全面采集;最后利用零件标识建立的强大信息链,对生产过程数据进行组织管理形成航天产品数据包,以对质量问题进行追溯和质量持续改进。

图1 直接标识技术应用流程

2 产品激光直接标识关键技术

2.1 零部件唯一编码技术

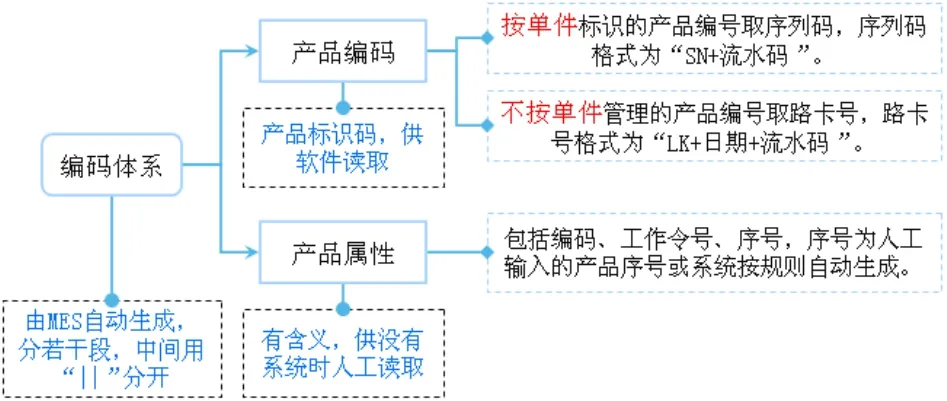

编码是产品信息的承载体,承载了产品图号、批次、质量特性、生产过程记录、原材料等产品信息,各产品编码之间通过承载相同的产品信息进行关联,组成产品层次结构。零部件唯一编码技术的核心是明确每个零件标刻什么、标识码的生成与管理,以及零件与部件编码如何区分。为了保证零部件编码的唯一性,将零件编码分成如干段,中间用分隔符“||”分开;为了方便区分零件和部件编码,部件实物不作标识,在多个零件装配组成部件时以其中一个零件产品编码默认为部件标识,利用技术状态控制进行零件和部件的区分。

针对航天产品种类多样、数量庞大的特点,为了减少零件标识带来的工作量,首先对打标零件进行分类,主要区分各零件是按批次管理还是按单件管理,单件管理零件主要包括关重件、容易发生质量问题零件。结合目前型号产品生产管理现状,建立的编码体系如图2所示,编码由产品编码和产品属性组成,第一段是产品编号,即产品标识码,供软件读取,按单件标识的产品编号取序列码,不按单件管理的产品编号取路卡号,序列码和工艺过程卡均由MES自动生成,无含义,序列码格式为“SN+流水码”,路卡号格式为“LK+日期+流水码”。后面各段是有含义的信息,供没有系统时人工读取,格式为“属性名称:属性值”,属性包括编码、工作令号、序号,序号为人工输入的产品序号或系统根据规则自动生成。

图2 某航天产品编码体系方案

2.2 激光标识工艺优化技术

激光标识工艺优化是在前期初步设计的激光标刻工艺参数的基础上,结合型号产品实际工况开展模拟环境工艺试验,综合考虑标刻质量、打标效率、标刻面积等方面的因素,并对激光标识码进行表面质量影响和零件力学性能的影响分析,确定较优的激光标刻工艺参数。

针对航天典型零件分析,梳理出其工况包括热表处理、盐雾、霉菌,以及表面镀锌和阳极化等,需要对实际工况进行模拟工艺试验。总体方案如下:第一步,打标工艺试验。针对初步确定的标识工艺参数,综合考虑零件特征及尺寸,选择几种打标工艺参数进行激光标刻,验证激光标刻二维码在不同工艺参数下的可识读性,对零件标识工艺参数进行初步判定;第二步,零件热表处理试验。根据零件实际热表处理过程,对标识零件进行对应环境下的热表处理,并结合打标工艺试验初步确定了工艺参数对零件标识工艺参数进行进一步确定;第三步,盐雾试验。针对能够满足零件热表处理试验的零件进一步进行模拟真实应用环境,有针对性的选择部分零件进行盐雾试验,最终确定合适的零件标识工艺参数;第四步,霉菌试验;第五步,针对经过试验优选的几组激光标刻工艺参数,进行标刻面质量和力学性能分析,选出较优激光标刻工艺参数。通过激光标识工艺优化技术研究,针对特定零件得到典型材料激光标刻工艺参数如表1所示。

2.3 标识转移与防护技术

在生产过程中,往往存在一料制多件的情况,机加工序或热表处理可能将零件表面已有的标识切除或使其失效;另外,在加工、使用、运输以及存储的过程中,标刻在材料表面的DM码往往要遭受各种干扰或恶劣的环境,如磨损、锐器划痕、腐蚀、油污污染等,这会大大降低DM码的可读性和耐久性从而导致产品质量追踪失效。因此,需对零部件表面的标识码进行标识转移和防护,标识转移与防护技术解决途径如图3所示。

表1 典型材料激光标刻工艺参数

图3 标识转移与防护技术解决途径

1)零部件标识防护

零部件标识防护首先确定引起标识码失效的原因;然后,针对常用的典型材料,一方面研究保护性涂层技术,另一方面研究有增强抗腐性、抗磨损作用的化学微粒成分及配比方案。在零件的使用过程中,进行保护涂层的防护,如清漆涂层、电镀等工艺增强标识常规的防腐蚀、抗划伤能力。

针对航天典型零部件采用的标识防护方法主要包括两种:标刻面防护,零件初次激光标刻后在零件标刻面上涂上一层防锈油,零件加工、使用、存储过程中采用防油污、尘垢与锈蚀的封存包装技术将零件及其标识码保护起来;标识保护层防护,针对容易磨损、被频繁处理或环境容易损坏的激光标刻DM码,在码区表面涂覆一层覆盖标识码且涂覆面积至少是码区1.2倍的清漆。

2)生产过程标识转移

对于在机加或热表处理过程后零件表面已有的标识码将失效甚至被切除的情况,必须事先进行标识转移。标识别转移的方法主要包括非加工面转移、标牌转移或包装袋转移。非加工面转移是指某加工工序之前在该工序的非加工面标刻一个与已有标识码字完全相同的码,保障该工序完成后零件表面仍有一个有效、合法的标识;标牌转移或包装袋转移是指某加工工序之前在将该零件标识码转移到某特定标牌或包装袋表面,该方法主要针对该加工工序对零件的所有外表面都进行加工的情况以及热表处理的情况。

针对航天典型零件的特点,选用的常用标识转移方法如图4所示。为了DPM应用的顺利实施,标识转移按照以下基本原则:标识转移总次数最少;标识转移尽量采用本体转移法;标识面尽量为尺寸较大的平面;标识转移应避开尽量避开加工装夹面或装夹处进行标识。

2.4 失效标识恢复补救技术

图4 航天典型零件标识转移方法

在零件生产流转过程中,受生产环境影响,在长时间的流转过程中,产品的标识码由于防护不当会造成标识失效。为了对失效的产品能够继续进行有效的追踪,首先利用物理化学等方法进行恢复,对于无法在物理上进行恢复的失效标识码,利用产品二维码的残余信息、形状信息、纹理信息等进行恢复补救[3,4],技术的实现技术途径如5所示。

针对数据生产过程引起的可逆失效,采用除油污、除锈蚀、除尘垢等物理方法,使已经失效或将要失效的二维码恢复为可识读的对象;针对标识码本身物理信息由磨损、腐蚀等引起的不可逆失效,基于多源信息融合通过多传感器采集标识码的残余二维码信息、检验信息、历史加工信息与当前加工状态信息,对零件的形状特征如长、宽、面积比、纹理特征以及残余标识码信息进行多信息融合,将融合信息与数据库模板进行比对,从数据库中得到识别的最佳匹配结果,给出可信度最大的待识别零件的标识码信息。通过多源信息融合处理对于质量较好的零件产品,失效标识的正确率达到95%以上。

图5 失效标识码恢复补救技术途径

3 基于标识的制造过程全周期管理

3.1 基于标识的航天产品数据包构建

航天型号产品数据包是航天型号产品在设计、制造、检验、交付等研制生产环节中形成的有关质量与可靠性的各类文件、记录等信息的集合[5]。航天产品数据包是所构建的一棵针对某一型号的、以枚/发为单位的信息树,通过研究航天产品数据包管理技术,实现数据包自动生成,支撑质量问题快速追溯。

在生产过程中,基于零件标识对各工序的工艺信息进行采集,通过产品激光标识建立的强大信息链,从PDM、ERP、MES和质量管理系统中自动地抓取与此产品相关的各类数据,并按PBOM结构进行组织与管理,形成产品数据包。产品数据包在逻辑上利用数据关系的整合与关联,形成逻辑上的单一数据源,数据包所需的具体数据来自多个异构系统,设计信息和工艺信息来自于数字化设计管理平台(PDM、CAPP),制造信息、检验信息来自于数字化制造管理平台(ERP、MES)。数据包信息树的生成是在PBOM的基础上,以每枚/发导弹的编号(标识)为出发点线索,向下递归到部件配套表,由部件配套表再递归到子部件配套表,直至到组成子部件的所有零件。数据包自动提取方案如图6所示。

图6 产品数据包生成方案

3.2 基于数据包的质量快速追溯

在产品数据包生成过程中,可以将虚拟BOM(PBOM)和实物BOM进行信息自动比对,实现数据包数据的一致性校验(系统界面如图7所示),避免装配过程错装、漏装等问题;同时,按照军工产品型号研制要求,为每个产品生成一个产品数据包,通过在异构系统中提取工艺、生产过程、测试、质量检验等数据,并以PBOM为基础形成数据包的导航主结构,在数据之间增加一定的链接,实现数据包的导航浏览(系统界面如图8所示)。通过所生成的航天产品数据包可实现数据包数据的比对与搜索,结构化数据文档化,数据包导航结构生成等功能。

图7 数据比对与一致性校验页面

图8 数据包生成界面

同时,基于产品数据包和零件激光标识,利用递归算法,可快速查询与零部件相对应的原材料信息、入库检查记录(如入库时间、供应商信息等),以及研制过程中的各类生产制造与检验信息,包括产品设计阶段产生的设计数据信息、工艺设计阶段产生的工艺信息、零件制造阶段和装配阶段的生产过程数据和质量检验阶段的检验记录信息等。通过为每个产品形成一个数据包,实现根据产品标识进行信息追溯查询,质量问题追溯时间缩短98%以上。

4 结束语

通过激光直接标识工艺、标识转移与防护、失效标识恢复补救等关键技术,为激光直接标识技术在航天产品研制中的应用奠定了坚实基础;通过标识技术和数据管理技术应用,将零部件制造全过程信息通过唯一标识构成完整的数据链,并利用集成产品数据管理系统进行了有效管理。借助产品唯一标识建立的信息链,可满足多型号、变批次航天产品全生命周期管理需求,为实现产品研制精细化质量管理和质量信息快速追溯的有效手段。