GH4145激光点焊工艺及接头性能研究

(南昌航空大学 焊接工程系,南昌 330063)

GH4145高温合金属时效强化的镍基高温合金, 其在 980 ℃以下具有强抗氧化性和耐腐蚀性能,800 ℃以下具有较高的强度,540 ℃以下具有良好的耐松弛性,与此同时还具有良好的焊接性能和成形性能。现阶段该类合金主要用于制造航空发动机中在800 ℃以下工作且强度要求较高的耐腐蚀结构件、环形件等,同时也用于高温增压装置、鼓轮和燃烧室的制造。0.23 mm和0.13 mm厚的超薄片状GH4145是某型航空透平器件所用材料,装配时需要将两种厚度的薄片贴合,这涉及不等厚薄片的微连接技术[1—3]。

对于不等厚GH4145薄片,可选的微连接方法主要有微电阻点焊及微激光焊。微电阻点焊,其焊核易产生偏移,另外,箔片表面涂层通常是非导电的高分子材料,限制了微电阻点焊的应用[4—5]。而微激光焊接以高能量密度的激光束作为热源,激光的光斑直径可控,无需接触工件,具有自动化程度高,焊接工件变形小等特点,因此是焊接不等厚超薄片状GH4145的最佳方法[6—8]。

文中采用精密脉冲激光对不等厚的GH4145薄片进行搭接焊试验,通过设置不同焊接参数,对焊接接头的物理性能进行研究,找出功率、脉冲宽度和接头剪切应力、硬度及组织间的关系,并结合试验,进行参数优化,找出最佳的一组参数,使得焊接接头综合性能接近母材。

1 试验

1.1 材料

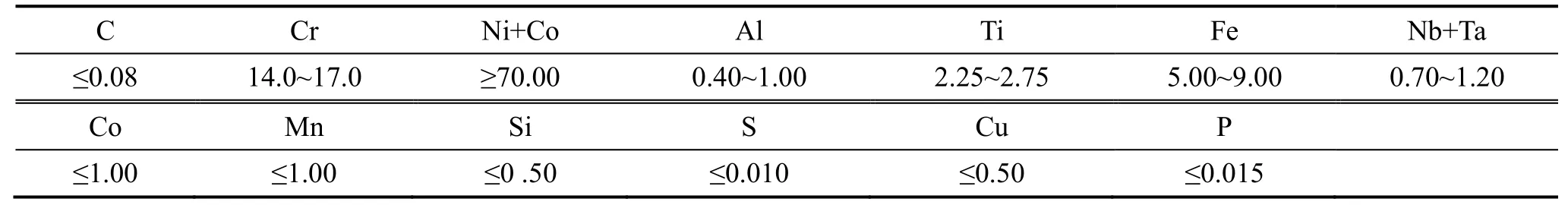

试验所选材料为经过时效处理后的GH4145高温合金板材。使用线切割设备将GH4145加工成尺寸为5 mm×20 mm×0.13 mm的试片。底板加工成5 mm×20 mm×0.23 mm。GH4145化学成分见表1。

表1 GH4145主要化学成分(质量分数)Tab.1 Main chemical constituents of GH4145 (mass fraction) %

1.2 方法

对GH4145合金与底板进行激光点焊。试样采用搭接形式焊接,焊机选用意大利 SYSMA公司的SL-80型Nd: YAG脉冲激光焊机,平均功率为80 W,模式采用双脉冲,其中功率P、脉冲频率f、脉冲宽度T、光斑直径Ф可调。焊前使用砂纸对试片表面进行打磨处理,并用酒精清洗,随后冷风吹干,以保证试片表面的整洁性。最后使用自制夹具将试片固定在激光焊接工作台上,以氩气作为保护气进行焊接。

试样在焊后经过镶嵌、打磨、抛光、腐蚀,制成金相试样,用于在MR5000型金相显微镜上对焊后区域显微组织进行观察和记录。

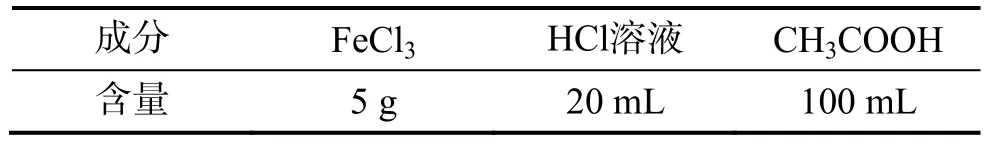

采用化学腐蚀方法对试样进行腐蚀,腐蚀液采用自制腐蚀液,具体成分见表2(HCl溶液的质量分数为36%~38%,CH3COOH的质量分数为99%以上),腐蚀时间为50 s至1 min。腐蚀后,对接头处进行多次拍摄寻找最优的金相图。

表2 自制腐蚀液成分Tab.2 Composition of self-made etching solution

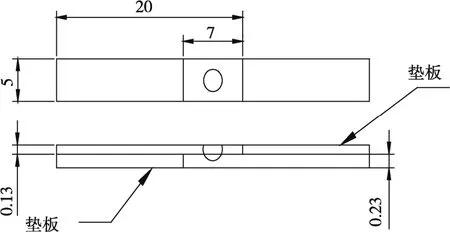

由于试样尺寸过小,不易制得标准拉伸试样,因而采用非标拉伸试样,试样尺寸为20 mm×5 mm(见图 1)。拉伸时通过使用垫板将左右两边垫成同一高度以保证受力平衡[9],加载速度为0.4 mm/min,当剪切力曲线上升到最大值时开始下降,此时试样被拉断,根据拉伸机自带的测力软件所得的数据对焊点连接处可承受的最大拉伸剪切力值进行记录。

图1 拉伸试样Fig.1 Stretching sample

2 结果与分析

2.1 匙孔组织

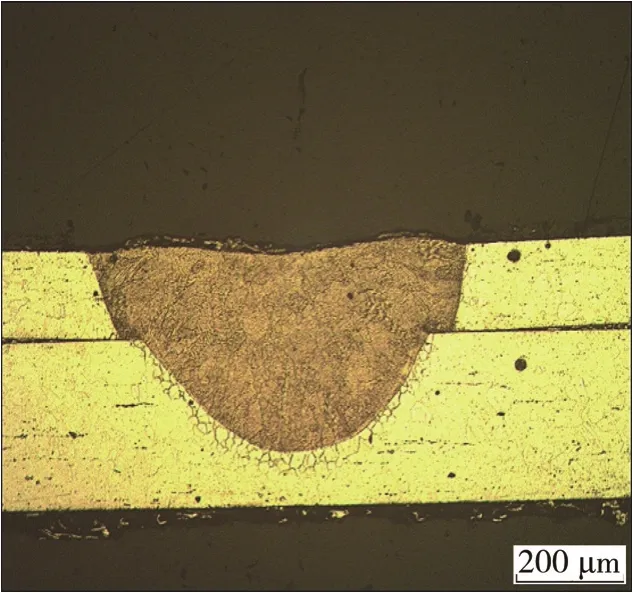

输出功率百分比为29%(即23.2 W,激光焊机总功率为80 W,输出功率为总功率和输出功率百分比的乘积),脉冲宽度3.5 ms下的焊缝横截面见图2。由图2可知,激光焊能够实现厚度为0.13 mm厚的超薄片GH4145的连接,焊缝无明显缺陷。从匙孔界面可以看出,匙孔呈上宽下窄,并呈对称分布;焊缝与周边母材基本无变形,匙孔中心和靠近底部的边缘部分呈现向外生长的树状晶,匙孔顶部靠近激光入射方向的一侧呈现均匀分布的等轴晶,热影响区组织与母材相比无明显差别。

图2 焊缝横截面Fig.2 Cross-section of weld

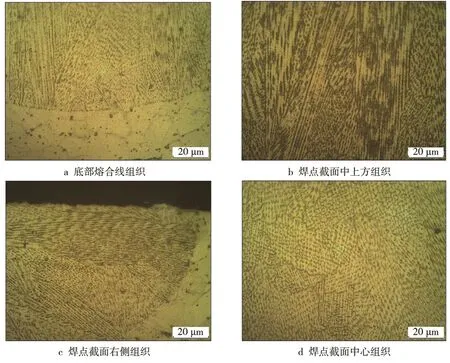

平行于激光入射方向的焊点截面熔合线附近及中部区域的显微组织见图3,图3a, b, c, d分别为焊点界面底部熔合线组织、截面中上方组织、截面右侧组织和截面中心组织。图3a, c可见清晰的熔合线轮廓,熔合线区域以外为母材组织,未见明显的热影响区,这与激光点焊功率密度高,焊接速度快,加热集中等特点有关。熔合线以内存在向母材表面方向生长的柱状晶,同时存在部分等轴晶。在激光焊接熔池凝固的过程中,熔池内的结晶是从熔合线开始,并向中心区域生长[10—11]。分析认为GH4145合金由于合金元素成分含量较高,在靠近熔合线的某些区域已经达到了形成等轴晶的非自发晶核质点数量,因此在熔合线附近存在部分等轴晶,柱状晶区的形成与焊点的温度梯度存在一定关系,同时由于在激光焊条件下熔池温度高,液态金属处于过热状态,在过热状态下合金元素的烧损严重,使得熔池中非自发晶核的质点大为减少,促使焊缝中的柱状晶得到发展,由于母材表面至熔合线存在较大的温度梯度,因此在结晶时存在非常强的方向性。

焊点中心处偏上方的金相组织见图3b,可见主要生长着方向为上下方向的柱状晶组织,同时柱状晶组织间夹杂有少部分等轴晶组织。分析认为,在焊缝中心温度梯度相对于其他位置较小,液相中形成成分过冷区,在液相内部重新形核,生成新的等轴晶粒。但图中等轴晶区晶粒较少,可能与焊接参数的优劣有关。

输出功率百分比为20%,脉冲宽度T=3.5 ms(预热输出功率百分比和脉冲宽度为定值,分别为 18%,0.5 ms)时焊点中心区域的金相见图3d。与其他参数下的金相相比,该参数下焊点中心区域内均为细小等轴晶。这些在液相内部重新形核生成的等轴晶,由于四周不受阻碍可以自由生长,它的存在可以减少显微偏析,提高抗结晶裂纹扩展阻力,降低焊缝结晶裂纹敏感性,同时等轴晶的大量存在还起到了细晶强化的作用,使接头强度上升[12—13]。

图3 GH4145激光点焊接头金相组织Fig.3 Microstructure of GH4145 laser spot welding head

2.2 接头力学性能

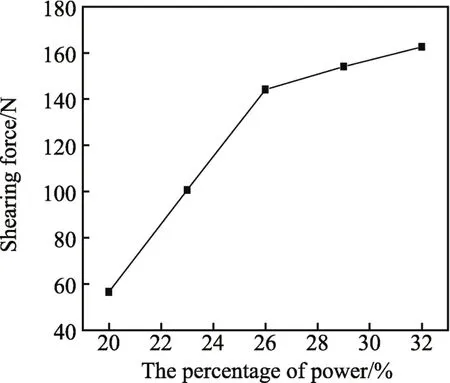

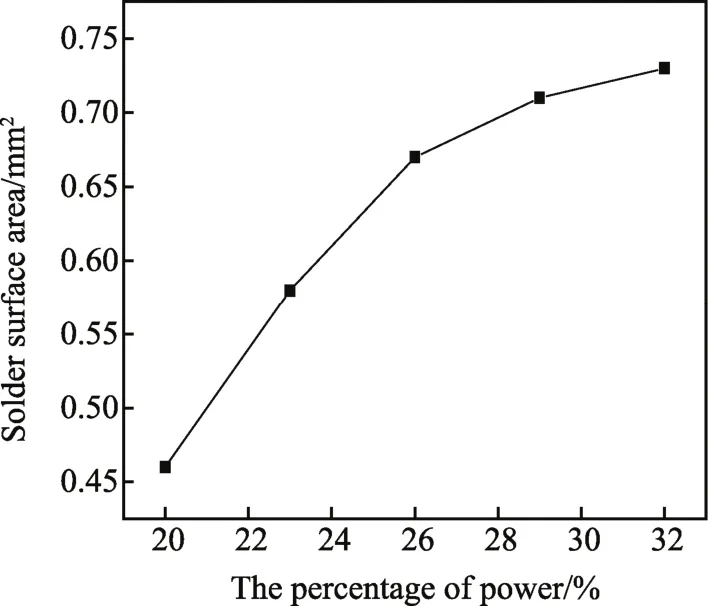

在不同输出功率百分比下,对拉伸试样进行最大拉剪力试验测试的结果及测试结果的曲线关系图分别见表3及图4。可以看出,随着输出功率的逐渐增加,激光点焊的焊接接头所能承受拉剪力的能力逐渐增大。在输出功率相对较小时,可以看出,焊接接头可耐受的最大拉剪力持续快速增大,到后期,增加速率趋于平稳。分析认为,GH4145激光焊接接头的抗拉强度主要受焊点表面尺寸和焊缝区晶粒尺寸的影响。由图5可知,其他参数不变,随着输出功率的增加焊点表面积增加,当输出功率百分比从20%增大到26%时,焊点表面积明显增加,接头抗拉强度也随之增大。当输出功率百分比从26%增大到32%时,焊点表面积变化不大,接头抗拉强度增幅较小。

表3 功率组拉剪力试验结果Tab.3 Test result of tensile shear force of power group

图4 输出功率百分比和最大剪力的关系Fig.4 Relationship between output power percentage and maximum shear force

图5 输出功率百分比和焊点表面积的关系Fig.5 Relationship between output power percentage and welding spot surface area

2.3 接头硬度

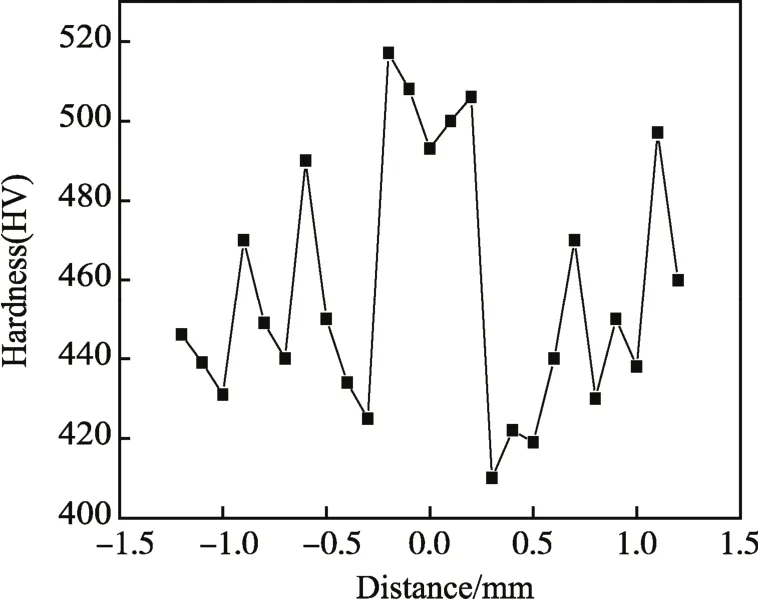

在进行接头硬度测试时选用试样的脉宽长度为6.0 ms,输出功率百分比为20%(16 W)时,最大拉剪力为178.59 N。测试曲线见图6,为焊点中心及其两侧的硬度值分布范围。由测试可知,和母材相比,焊点的硬度更高,靠近焊点中心位置两边测试点硬度分别已达到HV517和HV506,整个母材的硬度分布并不均匀,取平均值为HV445。整个焊点位置硬度比母材硬度高的原因在于,激光焊过后,焊点受到激光的局部加热,局部加热会导致融合重结晶,重结晶后晶粒细化,所以焊点硬度比母材高[14—15]。焊缝区的硬度分布也有差异,焊缝区的整体硬度分布类似于英文字母M,从熔合线到焊缝中心显微硬度先上升后下降,在中心位置处有一个相对低值为HV493。这主要是因为焊接时熔池中心的液体散热比旁边的液体缓慢,金属过冷度小,所以结晶时焊缝中心晶粒尺寸比两边稍大,因此在硬度上表现出焊缝最中心区域的硬度略低于两边。

图6 焊接中心向外硬度分布曲线Fig.6 Outward hardness distribution curve of welding center

3 结论

1)焊点区域,由熔合区边缘的柱状晶和焊点中心区的等轴晶组成,焊点处接近母材一侧的金属液体过冷度减小以至于不能独立形成形核,所以整个熔合面上的晶粒为形核表面的连生生长,且由于熔池和基体之间的温度差呈梯度变化,所以有柱状晶区的形成,而等轴区形成的原因为随熔池逐渐冷却,熔池内的液态物质向焊点中心移动,成分的过冷度逐渐变大,柱状晶的生长被限制,且开始向等轴晶转变。

2)激光器的输出功率对焊点的成型有着比较重要的影响,GH4145合金激光搭接点焊焊接接头拉剪切应力随着功率的增大而增大,硬度在匙孔中心部位有所下降,两边偏高,随着距离匙孔中心位置而递减。