三维强化外翅片换热管加工机构设计

梁海澄,康俊远

(广东轻工职业技术学院 机电技术学院,广东 广州 510300)

1 引言

近几年来,随着经济的发展,节能降耗的紧迫性和重要性不断增加,能够提高热传递效率的三维强化外翅片换热管得到了迅速发展和广泛应用。其中整体式三维强化外翅片管翅片由换热管管壁直接加工成形,金属消耗量低,能够显著增加换热管的散热面积,且翅片与管体为一体化结构,翅片强度高,传热效率高。

目前,国内外现有的整体式外翅片管成形设备的加工效率普遍不高,成形的翅片根部较薄、易脱落,自动化程度也不足,一般需要手工辅助加工。针对外翅片管加工的研究,国内外学者取得了一定成果[4-8],提出了多种翅片管的加工方法,这些加工方法一般采用切削、挤压或犁削的方法成形,其原理是使用刀具将金属外层切开后,通过挤压及劈切的方式使翅片成形。

针对现有的翅片管成形设备加工效率不高的问题,设计一种装有刨刀阵列的翅片管加工机构,加工时多刨刀同时向中心犁削,可同时犁销多个翅片,且翅片根部较厚、强度较高、不易脱落,易于实现自动化连续作业,可提高翅片加工效率。根据所设计的翅片管加工机构进行动作分析。研制翅片管加工机构样机对设计的可行性进行实证。

2 翅片管加工机构设计

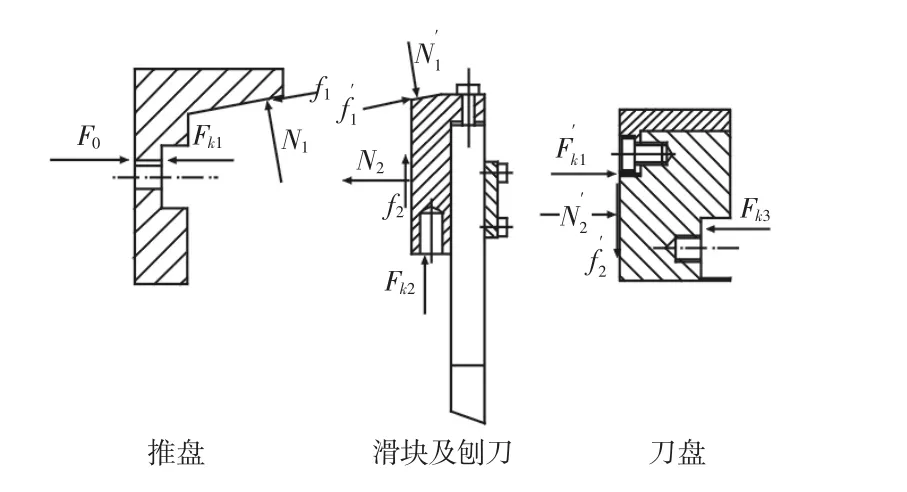

剖视图为翅片管加工机构剖视图,如图1所示。十六柄刨刀10阵列安装于加工机构中,使用压板11与滑块固定,滑块可带刨刀移动,待加工的换热管17置于刀盘中心。如图1所示的三维视图为去掉刀盘外套13后的三维示意图,滑块8安装于刀盘6的T形滑块槽中,推盘3与滑块8为斜面接触,组成楔形滑块机构,推盘3沿轴向推进时,十六个阵列滑块同时径向移动,使刨刀沿径向进给切入换热管表面。

图1 翅片管加工机构视图Fig.1 Finned Tube Machining Mechanism View

刀盘的动作机构同轴安装于刀盘外套13和端盖2内,动作机构可轴向移动,动作机构主要由推盘3、十六个弹簧4、刀盘构件(由刀盘6和支撑套15固定连接组成)、十六个弹簧7、十六个滑块8、轴套16和十六个弹簧18组成。

端盖2与刀盘外套13使用螺栓1固定连接,端盖2与轴套16之间为同轴过盈配合,轴套16与推盘3、轴套16与刀盘构件之间均为同轴间隙配合。

滑块8置于刀盘6的T形槽内可径向移动,推盘3与滑块8接触斜面角度θ为20°,同时滑块8内设有弹簧7,推盘3推动滑块8动作并回退后,滑块8通过用弹簧4复位。

推盘3与刀盘6之间设有十六个弹簧4,推盘3推动刀盘6及滑块8完成加工后通过弹簧4复位,另外通过弹簧4与螺栓5配合可调节推盘3与刀盘6之间的初始间隙Δ1,所设计Δ1大小为(1.2~2)mm。

刀盘6与刀盘外套13之间设有十六个弹簧18,推盘3推动刀盘6轴向移动犁削铜管并回退后,刀盘6通过弹簧18复位,另外通过弹簧18与螺栓19配合可调节刀盘6与刀盘外套13之间的初始间隙Δ3,加工成形的翅片高度,所设计Δ3大小为(2~3)mm。

十六柄刨刀10安装于滑块中,使用压板11及螺栓12固定。通过螺栓9可调节刨刀10径向位置,从而调整刨刀刀尖与换热管外表面之间的间隙Δ2。调节Δ1与Δ2大小可控制刨刀切入换热管的深度,设该切入深度为h,根据机构位移计算可得:

式中:θ—推盘3与滑块8接触斜面角(20°)。为保证加工成形的翅片根部厚度,所设计切入深度h大小为(0.2~0.3)mm。根据Δ1的取值,应通过螺栓9调整Δ2,使h达到设计值。

3 翅片管加工机构动作分析

如图2所示,翅片管加工机构加工时,须外部推动装置外接一推杆,沿轴向伸入端盖2的推杆孔,与推盘3接触并推动推盘3,驱动机构完成加工动作。

为使加工成形的翅片顶部较薄、根部较厚,刨刀刀尖在加工过程中的轨迹应,如图2所示。刀尖首先沿径向进刀,移动距离为Δ2,接触换热管表面后开始沿径向和轴向同时进刀(轴向距离为Δ

3,径向距离为h),将换热管表面刨起一个翅片。

图2 翅片管加工机构加工示意图Fig.2 Finned Tube Machining Mechanism Processing Sketch Map

可通过调节弹簧4、弹簧7和弹簧18的预紧力,并选取适当的弹性系数,使刀尖轨迹接近上述理想状态。以下通过受力分析给出弹簧预紧力应满足的条件。

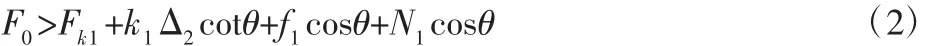

假设除弹簧外所有构件均为刚体,构件自身重力及因重力产生的摩擦力忽略不计,所有弹簧均为压缩预紧安装,则在刨刀接触换热管前,翅片管加工机构的主要动作构件(推盘、滑块及刨刀、刀盘)受力,如图3所示。由于主要动作构件均为圆周阵列结构(阵列数量为16),所以取单个阵列结构为研究对象进行受力分析,F0为作用在单个阵列结构上的推杆推力分量。

图3 主要动作构件受力图Fig.3 Force Diagram of Main Mechanical Parts

取推盘为研究对象,Fk1为弹簧4的预紧力,N1为推盘与滑块的接触压力,f1为接触面的摩擦力,推力F0应在克服Fk1的同时,克服f1及N1的轴向分力之和。由于f1及N1为圆周阵列力,因此圆周上f1及N1的产生的所有径向分力互相抵消,不影响推盘运动。在刨刀接触换热管前,滑块仅沿径向移动距离Δ2,则推盘轴向移动距离为Δ2cotθ,假设弹簧4弹性系数为k1,F0满足下式:

取滑块及刨刀构件为研究对象,式中:Fk2—弹簧7的预紧力—N1的反作用力;—f1的反作用力;N2—滑块与刀盘之间的接触压力;f2—滑块与刀盘之间的摩擦力。在刨刀接触换热管前,滑块仅沿径向移动距离Δ2,假设弹簧7弹性系数为k2,则滑块受力满足下式:

取刀盘为研究对象,Fk3—弹簧18的预紧力;—N2的反作用力—f2的反作用力;—Fk1的反作用力。在刨刀接触换热管前,刀盘不发生轴向进刀,因此刀盘受力满足式(5),同时在弹簧18和螺栓19之间设有垫片,对弹簧18进行限位,保证上述过程中刀盘不发生轴向退刀。

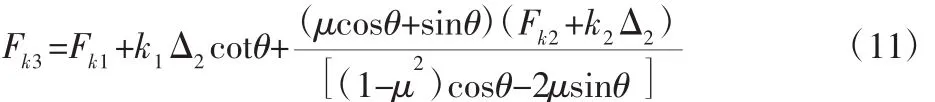

为简化分析过程,避免复杂微分方程求解,仅对F0恰好能推动刨刀至接触换热管表面并保持稳定时的临界状态进行定量分析,在该状态下由式(2)、式(3)可得:

推盘、刀盘及滑块材料均为钢,设摩擦系数为μ,则由式(4)、式(7)可得:

将式(9)和式(10)代入式(6)可得:

即当弹簧 4、弹簧 7、弹簧 18 的预紧力 Fk1、Fk2、Fk3调节至满足式(11)时,刨刀在接触翅片管前的轨迹将,如图2所示。在刨刀接触换热管后,只要F0足够大即可保证继续推动机构,使刨刀克服切削阻力切入换热管,同时弹簧4继续压缩,推动刀盘6克服弹簧18的预紧力Fk3和切削阻力,开始轴向移动,因此刨刀在轴向进刀的同时逐渐切入换热管。此阶段可通过选取适当的弹簧4和弹簧18弹性系数比k1/k3,使刨刀接触换热管后的轨迹接近图2,由于涉及刨削加工及其切削力计算等复杂过程,并且实际轨迹对最终翅片的成形影响不大,因此不进行k1/k3的定量计算。由于刨刀是逐渐切入,所以最终成形的翅片厚度逐渐增加,根部较厚。完成一次加工后,推杆的间歇运动完成,推杆后移,在滑块8的弹簧7、推盘的弹簧4以及刀盘6的弹簧18的作用下,刀盘6退回原位,同时滑块8也退回原位,以带动刨刀10脱离被加工的换热管,加工机构等待下一个循环。推杆完成动作后退回,在滑块8的滑块弹簧7、推盘机构的推盘弹簧4以及刀盘6的刀盘弹簧18的作用下,刀盘6及滑块8退回原位,带动刨刀10脱离被加工的换热管17,并等待下一个循环。

4 样机验证

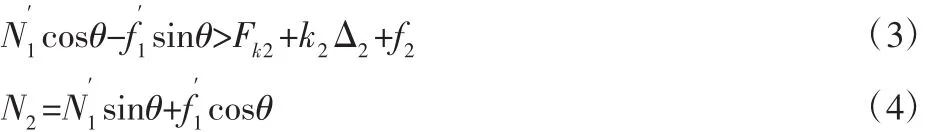

根据设计图纸研制了三维强化外翅片换热管加工机构样机,如图4所示。

图4 翅片管加工机构样机Fig.4 Prototype of Finned Tube Machining Mechanism

为便于装配调整,样机仅安装4柄刨刀进行加工验证,推动加工机构动作的往复机构使用牛头刨床改造制成,推杆顶端装有弹簧避免硬冲击,换热管夹持机构可轴向移动实现连续加工。装配时对样机进行适当调整使Δ1=2mm,Δ3=2.5mm,h=0.3mm,Δ2=0.43mm,其中,Δ2根据式(1)计算得出。同时调整弹簧预紧力,使其满足式(11)要求。如图5所示,加工时刀盘一次动作可刨出4个翅片,沿圆周方向将翅片分为4组。实验时进行10次连续加工,使用游标卡尺对其中5次连续加工的翅片进行测量。

图5 翅片分组示意图Fig.5 Fins Grouping Sketch Map

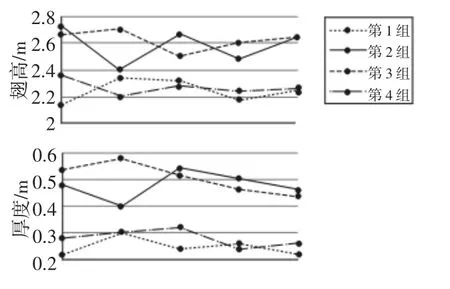

翅片的尺寸线性图,如图6所示。由图看出每组数据组内差距是比较小的。第1、4组组间差距比较小,但与第2、3组相比差距较大。其中,第1、4组翅高总平均值为2.26mm,第2、3组为2.6mm,相差0.34mm。第1、4组厚度总平均值为0.26mm,第2、3组为0.49mm,相差0.23mm。组内差距比较小,说明同一柄刨刀连续加工出的翅片尺寸较为稳定,加工机构可稳定工作,且精度可接受。组间差距较大,经分析是由于装配制造误差,导致刨刀切入深度有误差,其中第2、3组切入较深。同时从图中也能看出,切入深度对翅高有一定影响,切入越深,翅高越大。

图6 翅片尺寸线性图Fig.6 Fins Dimension Linear Graph

5 结论

经过样机加工实验,并对成形翅片进行尺寸测量分析,可得出以下结论:(1)设计的三维强化外翅片换热管加工机构最多可安装16柄刨刀,同时加工同一圆周上16个翅片,并且可实现连续加工,提高了翅片加工效率。(2)同一柄刨刀连续加工出的翅片尺寸较为稳定,加工机构可稳定工作,且精度可以接受。(3)切入深度对翅高有一定影响,切入越深,翅高越大。后续研究将进一步提高刀盘制造及装配精度,并研究刨刀刀角对成形翅片形貌的影响,提高加工精度。