转向节早期断裂原因分析

汪秀秀,冯继军,卢柳林,刘 胜,张鑫明,孙晓芬

(东风商用车有限公司 技术中心工艺研究所,武汉 430056 )

0 引言

转向节又称“羊角”,是联接转向桥、悬架系统、车轮的重要零件,主要功能是承受部分车体重量和行驶过程中来自地面的变化冲击,同时还传递转向力矩及刹车制动力矩[1]。转向节几何结构复杂,生产常采取锻造工艺。若转向节发生断裂,将导致车辆无法正常行驶,甚至引发严重交通事故。因此,转向节对结构强度、抗冲击性和疲劳强度有非常严格的要求。但转向节失效仍然屡见不鲜,已有许多学者及工程研究人员对相关案例进行了分析[2-5],总而言之,转向节断裂涉及结构设计不合理、操作不当、材料强度不够、制造加工缺陷、热处理缺陷等诸多因素。

汽车用转向节在服役过程中出现一定比例失效问题,该系列转向节失效形式基本相同,大多发生在转向节与轴承过盈配合附近,个别发生在转向节柱面与法兰端面过渡R部位。本研究主要针对转向节与轴承过盈配合处断口进行分析,找出导致早期失效主要原因,并从感应淬火工艺参数和感应淬火设备角度出发提出改进措施,同时为其他轴类产品的工艺研发提供技术参考。

1 试验过程与分析

1.1 断面观察

失效转向节实物如图1所示,该转向节材料为40Cr,为提高转向节的复杂载荷承受能力,调质处理后采用了高频感应淬火工艺。断裂位置不在轴承配合区,距离转向节与轴承过盈配合边缘5 mm。从断口宏观形貌(图2)可以看出断口分为2层,从表面向内大约3.5 mm范围颜色均较暗。转向节断面整体比较平齐,断口靠近外表面边缘比内侧稍高,类似于剪切唇。根据宏观疲劳弧线发展方向,在内圈可以明显观察到2个疲劳区域,且均从断面颜色深和断面颜色浅的过渡区起源(下文简称“过渡区”),且显示出反弧线特征,这说明裂纹沿过渡区起源速率较快,该区域存在较大应力集中[6];疲劳区断面约占断面内圈面积的55%,剩余断面为瞬断区,该区可以明显观察到剪切唇。以上分析表明,断面颜色过渡区为薄弱环节,失效转向节为疲劳开裂。

图1 送检转向节实物Fig.1 Appearance of steering knuckle

图2 断口宏观形貌Fig.2 Macroscopic morphology of the fracture

将断口切下并采用超声波清洗,放置于SU-70日立分析型热场发射扫描电镜下对源区进行观察。断裂源形貌如图3a所示,可见源区显微特征已被磨损,但根据残留台阶痕迹仍可判断为线源。进一步放大观察发现,源区内有较多内壁光滑孔洞(图3b),孔洞的存在严重破坏了基体的完整性。疲劳扩展区相邻疲劳条带间距较小,为高周疲劳特征(图3c)。转向节内侧断面瞬断区为均匀细密韧窝形貌(图3d)。

对图2方块区域的疲劳弧线末端进行微观观察,可见此处断面明显分为4层(图4a中由4种颜色标注)。其中,靠近转向节表面断口(红色)显示为均匀细密韧窝,宽度大约为25 μm(图4b);稍远离表面的断面(黄色)整体为沿晶+韧窝混合断裂特征(图4c)。根据沿晶+韧窝区撕裂棱线走向(图4d),再次证实裂纹从过渡区开始起源。由断口宏观和微观形貌可知,在汽车行驶、刹车、转向的过程中会转向节不断受到交变载荷作用,裂纹先后从几乎径向对称的过渡区起源,并且裂纹向内扩展速度小于周向起源速度,从而形成2个疲劳区均呈现多源性反弧线特征。疲劳裂纹扩展减小了转向节受力截面,最终在再次受到大应力载荷时,以过渡区为界,转向节靠近内表面非疲劳区和靠近外表面3.5 mm范围内基体被拉断,呈现一次性断裂特征。

转向节表面未见明显加工刀痕,故因装配工艺或加工工艺产生应力集中导致开裂起源的可能性较小。

1.2 硬度及金相组织分析

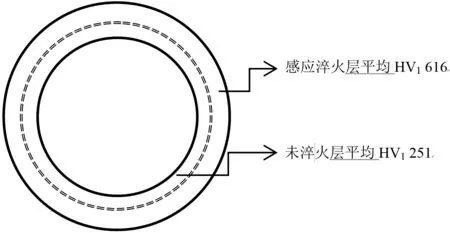

按图2所示虚线剖取截面并制作样品,硬度测量从距离断面0.5 mm且垂直转向节中心轴线进行,根据GB/T 5617—2005和该转向节技术要求(该段感应淬火层表面硬度要求HV 550以上,本体热处理HV 245~285),计算极限硬度为HVHL440,测得断口附近有效硬化层DS为3.4 mm,接近技术要求上限3.5 mm。从零件表面至未淬火部分硬度变化曲线如图5所示,其中距离表面200 μm处硬度高达HV1657,而本体平均硬度约为HV1251。

由于截面上淬硬层与未淬硬层的组织、成分、稳定性不同,试样经4%(质量分数)硝酸酒精浸蚀后,可见清晰颜色变化。整体组织变化如图6所示。感应淬火层为回火马氏体,过渡区为铁素体、回火索氏体和回火马氏体混合组织,未淬火层为回火索氏体和铁素体。同时,从金相组织腐蚀痕迹可以看出,断面处于感应淬火弧线末端,故所测有效硬化层深度应比实际偏小,实际硬化层深度极有可能超过3.5 mm。

图3 转向节断面微观形貌Fig.3 Microscopic morphology of the fracture of steering knuckle

图5 转向节断口附近表面至未淬火部分硬度变化Fig.5 Hardness curves from the surface to theunquenched region near the fracture

1.3 化学成分分析

采用直读光谱分析仪对转向节基体进行化学成分分析,结果见表1。对比GB/T 17107—1997中对各元素要求,除了C含量偏上限,其他元素未见异常。

图6 转向节断口截面金相组织Fig.6 Section microstructure of fractured steering knuckle表1 转向节化学成分 (质量分数 /%)Table 1 Chemical composition analysis results of steering knuckle (mass fraction /%)

ElementCSiMnCrPS40Cr0.37~0.440.17~0.370.50~0.800.80~1.10≤0.035≤0.035Testing value0.440.260.611.000.0270.003

2 分析与讨论

失效转向节的断口明显呈现出双层状态,是因为感应淬火工艺使靠近表面基体组织状态不同,从而在抵抗裂纹扩展能力上表现出差异性。根据断口人字纹的收敛方向和疲劳弧线发展方向判断裂纹起源于感应淬火过渡区,并向非感应淬火区疲劳扩展。同时,根据反疲劳弧线特征说明感应淬火过渡区为转向节基体力学性能薄弱环节。

感应淬火后,硬化层由于马氏体转变比容增大形成压应力[7],同时,过盈装配赋予转向节表面一定压应力,而过渡层由于基体从高温到低温体积缩小,拉应力占主导地位。一般来说,感应淬火产生的表面压应力对抗疲劳强度是有利的[8-9]。断裂位置处于过盈配合边缘附近,说明在过盈配合区,过盈配合产生的压应力和感应淬火层的压应力与非淬火层的拉应力达到平衡,但在过盈配合边缘,感应淬火拉应力不受束缚,从而发挥破坏性作用。转向节采用锻造成型。一般来说,利用锻压机械对金属坯料施加压力的锻造工艺可以使钢锭内原有的疏松、气孔、夹渣等压实和焊合,其组织变得更加紧密。然而,在失效件的裂纹源区却发现内壁光滑孔洞,说明该孔洞很可能是在失效件后续感应淬火热处理过程中形成。同时,形貌相似孔洞沿着感应淬火过渡区周向分布,可以推测孔洞形成是感应淬火过渡区两侧基体各自热应力和组织应力差异性相叠加的结果。感应淬火工艺过程产生的拉应力和孔洞与转向节频繁发生断裂现象有密切联系,针对转向节断裂原因从可行性和经济性角度进行对应工艺调整:

1)感应淬火层深上限过大。

日本五十铃公司对半轴进行扭转试验,结果表明零件的扭转强度只与硬化层深度有关系。送检转向节断裂部分为空心轴,壁厚约6 mm,有效硬化层深技术要求为1.5~3.5 mm。当有效层深达到技术要求上限3.5 mm时,感应淬火硬化层将超过轴壁厚50%。图7所示为转向节截面示意图,整个转向节将成为低塑性载体。对高频表面淬火而言,中、小尺寸零件的有效淬硬层深约为工件半径的10%~20%较为合适[10],同时考虑空心轴结构设计,降低有效淬硬层深至1.5~2.0 mm。选用液压式台架进行转向节疲劳破坏试验,加载正弦波幅值1 500 N,加载频率为5 Hz,零件疲劳极限超过107次,满足使用要求。

图7 转向节淬火层示意图Fig.7 Diagrammatic sketch of quenched layer

2)加热速率过低。

淬火过渡区的应力是拉应力,是由于索氏体和铁素体从高温到低温体积缩小而产生。一般淬火边界处残余拉应力的出现会影响零件的强度,甚至降低零件的寿命。转向节经过高频感应淬火工艺时,要求淬火温度达到860~880 ℃,加热时间为6 s。当加热速率降低,淬火区域以外被连带加热和传导加热的金属材料质量(或体积)会大大增加,拉应力的峰值和作用区域也会大大增大,将会加剧拉应力的危害[11]。因此,在保证淬火温度不变条件下,调整加热时间为4.5 s。通过减少加热时间,最小化热传导区域,降低因淬火时基体体积收缩产生的拉应力危害。

3)淬火工艺不到位。

转向节柱面与法兰端面通过R角连接,R部位由于截面尺寸差异,产生较大应力集中,是该类零件断裂的最大危险区,也是感应淬火的难点和关键部位[10-12]。从图6的金相变化流线可以看出,R部位并未进行完整淬火工艺,这必将成为另一个安全隐患。有资料[13]介绍,可采用滚压或喷丸等方法使圆角表面区域产生压应力,但这无疑会增加生产工序。因此,最优还是选择延展淬硬范围的方法。

由于感应加热电磁场在铁磁性工件上受到尖角吸磁场的作用,台阶轴感应淬火R部位很难加热,同时,相邻的尖角很容易过热。原技术要求在加热达到预定时间时整体自动喷水冷却,尖角难以保证不会淬火开裂。因此,感应器设计中,加装高效硅钢片作为导磁体,以对台阶尖角的磁场形成屏蔽作用,避免尖角过热。

3 结论

1) 结合断口宏微观形貌分析,判定断裂位置处于过盈配合附近的转向节为疲劳开裂且起源于感应淬火过渡区。

2) 转向节感应淬火硬化层过深,使转向节成为低塑性载体,同时加热速率偏低,导致在感应淬火过渡区产生较大内应力是导致发生此类早期疲劳断裂的主要原因。根据转向节几何结构,从经济性和可行性角度建议相应降低感应淬火硬化层上限至2.0 mm,调整感应淬火加热时间为4.5 s。

3) 淬火不到位可能导致个别转向节淬火区与法兰端面过渡R部位开裂,采取延展硬化层技术要求,对R角部分进行整体一次性淬火工艺,消除R部分断裂隐患,提升产品质量。