超细FeCoCu粉末在金刚石钻头中的试验研究

李俊萍, 胡 立, 唐治建, 邓 伟

(1.中国地质科学院探矿工艺研究所,四川 成都 611734; 2.中国地质调查局地质灾害防治技术中心,四川 成都 611734)

0 引言

金刚石钻头胎体由骨架材料和粘结材料组成,胎体材料通常采用钨钴类粉末作为骨架材料、铜锡锌镍等作为粘结材料进行机械球磨混合。钻头性能的优劣除了受金刚石、胎体骨架材料和粘结材料本身性质的影响外,金刚石与粘结材料间的结合状态对工具性能也有重要影响[1]。胎体材料中粘结材料的主要作用是改善骨架材料的性能以及胎体材料对金刚石的润湿性,实现胎体对金刚石的有力包镶,从而提高金刚石钻头综合性能。但是粘结材料的各种单质粉末在保存和烧结过程中,均有不同程度的氧化,包括Co粉、Mn粉等。金属氧化物的熔点一般都高于其单质粉的熔点。因此,在正常烧结温度下,粘结材料往往存在烧结不充分的现象,这种现象不仅使钻头胎体液相数量相对减少,而且氧化物本身还直接影响粘结材料对骨架材料、金刚石的粘结性和润湿性,最终影响钻头烧结质量。

国外学者对粘结材料性能已做了大量研究[2-7]。在国内,自预合金粉末研制成功后,普遍使用预合金粉末来提高金刚石工具的综合性能[8-11],其中超细预合金粉末在金刚石工具胎体中的应用研究也取得了较好的应用效果,其应用也越来越广泛[12-14]。超细预合金粉末具有良好的烧结性能,与单质粉末相比,具有更低的熔点,不仅可以降低烧结温度,减少烧结过程对金刚石的热损伤,降低金刚石颗粒的石墨化,还可提高胎体对金刚石的把持力,从而提高金刚石工具的使用寿命和效率。

在前期的工作基础上,对于现有的胎体配方,加入FeCoCu超细预合金粉末,调整胎体配方,进行了一些试验性研究,达到改善钻头胎体性能的目的,为设计金刚石钻头提供一些参考。

1 超细预合金粉末的选择与试验

1.1 超细预合金粉末的选择

市场上预合金粉末种类很多,经过多轮试验筛选,其中FeCoCu粉末对提高钻头性能效果比较显著。因此,针对FeCoCu粉末进行了进一步的试验研究。

FeCoCu粉末的主要物理性质为:氧含量<0.8%,费氏粒度1.5~4.5 μm,激光中位径10~20 μm,松装密度1.1~1.7 g/cm3,理论密度8.36 g/cm3。

FeCoCu预合金粉末与传统钻头胎体粉末中的单质粉对比,由于每颗FeCoCu预合金粉末颗粒均含有各组成成分、合金化充分,均匀性更好,能够有效避免成分偏析,另一方面,由于其粉末颗粒粒度更细,胎体粉末的热压烧结温度低,不仅避免了高温对金刚石颗粒的热损伤,并且起到了节能降耗的作用,一定程度上降低了钻头的生产成本。

1.2 室内试验与分析

试验共分为2个阶段,第一阶段的试验目的主要是验证FeCoCu粉末能否完全替代663Cu粉末,作为粘结材料。在已有胎体配方基础上进行验证性试验,如表1所示,WC粉末具有较好的耐磨性,由于其高硬度、高强度的特性,被广泛的应用于金刚石工具中,WC粉末作为骨架材料,提高胎体的硬度和耐磨性,提高钻头的钻进寿命;FeCoCu预合金粉和663Cu粉末作为粘结材料,包镶金刚石,保证金刚石正常工作;适量的镍等粉末能在烧结过程中与铜元素形成固溶体,起到固溶强化作用,并且能防止高温时液相的流失。

表1 胎体配方 %

WC粉末含量为常量,FeCoCu预合金粉末和663Cu粉末的添加量占配方总量的40%且呈梯度变化,余量为Ni、Mn等粉末。

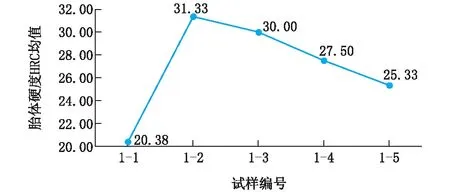

将各配方进行混料后,分别装模烧结。烧结工艺为:采用中频热压烧结机进行烧结,烧结压力18 MPa,烧结温度为950 ℃,保温时间为5 min。对烧结后的胎体试样进行洛氏硬度测试。采用HR-150A型洛氏硬度计,测3点取平均值,具体试验值如图1所示。

图1 硬度统计图

通过图1曲线数据反映:从1-1胎体至1-5胎体,663Cu粘结材料从40%递减到0,胎体硬度并没有随着663Cu粘结材料的减少而升高,而是呈现出先升高后降低的趋势。FeCoCu粉末添加量从10%递增到40%,胎体硬度值并没有较大幅度的变化,最大变化梯度值仅2.5。

从上述分析可以推断:FeCoCu粉末并不能完全替代663Cu粉末作为热压钻头胎体的粘结材料。根据图上数据可以看出,663Cu含量至少达到30%以上,对于FeCoCu粉末的添加,胎体硬度才有相应的反馈。为了验证这个规律,进行了第二阶段的试验,其主要目的是验证当663Cu粉末达到30%以上,胎体硬度会随着FeCoCu粉末添加量的变化呈一定趋势的变化。在第一轮胎体配方的基础上进行了调整,第二轮的胎体配方如表2所示。663Cu粉末的含量为常量,以FeCoCu粉末的添加量作为自变量,WC粉末含量作为因变量。

如图2所示为第二轮烧结胎体试样的洛氏硬度3点测试的平均值。

从图2、表2中可以发现,从2-5胎体到2-1胎体,随着FeCoCu预合金粉末含量按梯度增加,WC骨架材料含量随之减少,胎体硬度随之降低。如图2所示,当663Cu含量达到30%时,钻头胎体硬度随着FeCoCu粉末含量的变化有明显的梯度变化,梯度为5~7,最大达到10。

表2 胎体配方 %

图2 FeCoCu含量与胎体硬度值曲线

编号3-5胎体至3-1胎体,663Cu含量为35%,从图2曲线图可以看出,随着FeCoCu粉末含量的梯度增加,钻头胎体硬度有随之下降的趋势,但各个配方之间的胎体硬度变化值没有明显的区间梯度。3-5胎体和3-4胎体硬度差值为1.62,3-3胎体和3-2胎体硬度差值仅为0.33。

试验表明:663Cu含量达到30%是最优的基础含量,在此基础上通过调节WC粉末和FeCoCu粉末之间的配比关系,能够在更大范围内调节钻头胎体硬度,适应不同的地层钻进要求。

1.3 回归拟合

为了更好地分析FeCoCu预合金粉末与胎体硬度之间逻辑关系,采用SPSS软件,将试验数据进行了回归分析,选取了线性模型、二次曲线模型和三次曲线模型进行拟合。采用最小二乘法进行参数估计,R平方为回归平方和与总离差平方和的比值,表示回归方程中自变量FeCoCu预合金粉末对因变量胎体粉末的解释程度,这一比值越大越好,模型越精确,回归效果越显著。R平方介于0~1,越接近1,回归拟合效果越好。根据表3回归分析结果中R平方值表明:三次曲线模型的拟合效果最好。3种曲线模型的拟合效果如图3所示。

表3 回归分析统计

图3 3种曲线模型与试验数值的拟合效果图

回归分析的拟合方程为:

Y=0.116X-0.032X2+36.018

(1)

式中:Y——胎体硬度HRC值;X——FeCoCu粉末添加量。

以式(1)为依据,可以通过FeCoCu预合金粉末的添加量,预测钻头胎体硬度理论值,为后续胎体耐磨性的研究提供一定的参考依据。

2 钻头试验

江苏省连云港市钻孔钻遇坚硬致密黑云母花岗岩(见图4),在钻进施工中不进尺。

图4 花岗岩岩心

钻头设计思路:针对坚硬致密黑云母花岗岩,钻头胎体硬度应较高并具有较好的耐磨性,保证钻头具有较高的寿命。在试验的基础上,添加FeCoCu预合金粉末,调节钻头胎体硬度为HRC30~35,主要采用40~70目的混合金刚石,钻头规格为S76/46,如图5所示。细粒金刚石在单位唇面上分布的颗粒数多,有利于提高钻头的耐磨性,粗颗粒金刚石有利于提高金刚石破岩效率,保证钻头具有较好的钻进效率和寿命[16]。通过野外钻进数据表明,平均钻进速度约为2.6 m/h,钻头寿命约40 m,比其他厂家的钻头提高了22%,降低了施工成本。

图5 钻进后的钻头

3 结论

(1)在已有配方的基础上,通过试验表明FeCoCu预合金粉末不能完全替代663Cu粉末作为热压钻头的粘结材料。

(2)在663Cu含量为30%的前提下,在金刚石钻头胎体组成成分中添加FeCoCu预合金粉末,通过调节与WC粉末的配比关系,能够有效地调节钻头胎体硬度,适应不同的地层。

(3)通过回归分析,胎体硬度Y值与FeCoCu粉末添加量X值存在数学关系为:Y=0.116X-0.032X2+36.018,可以通过回归方程预测、验证各配方的胎体硬度,为实际生产提供参考。

(4)添加FeCoCu预合金粉末的金刚石钻头在野外试验应用中获得了较好的试验效果,平均钻进速度约为2.6 m/h,钻头寿命约40 m,比其他厂家的钻头提高了22%。

(5)本次试验只是一个初步性试验,为此类胎体配方的后续研究提供一些经验积累。