梅钢连续退火机组加热炉带温控制案例研究

周自友

【摘 要】针对一个典型应用案例系统的分析,本文对连续退火机组加热炉的带钢温度控制,以及改善等相关问题进行了初步的探讨,并对该典型应用案例系统提出了针对性的改善建议。

【关键词】连退退火机组;带钢温度控制;改善

一、技术背景

连续退火工艺在世界上是较先进的冷轧处理工艺。其生产线速度快,对带钢的性能要求高,于是对生产过程中自动控制系统提出了较高的要求。带钢在整个热处理过程中,经历预热、加热、均热,缓冷、快冷、过时效和终冷阶段,以达到工艺要求的退火目的,满足用户要求的各项性能指标,其中控制带钢在各爐段出口处的温度是保证带钢性能指标的重要条件。在各炉段的温度控制中,由于加热段出口处的温度对退火性能影响较大,而且加热段的热容量大,滞后严重,对其出口处带钢温度的控制也成为较棘手的问题。

本文针对2017年2月22日发生的带钢温度控制失控的典型案例进行分析,讨论对加热段带钢温度的控制。

二、梅钢连退机组加热炉加热段控制简介

梅钢连退机组始建于2007年6月,2009年9月正式投入生产。机组是宝钢自主集成具有世界一流水平的冷轧产线。

根据工程技术分工协议,机组炉子系统,包括其工艺、机械和控制系统,为法国STEIN HEYRTEY公司设计开发。

加热炉的加热段的加热方式采用时序脉冲燃烧控制系统。这种控制系统是通过控制烧嘴的燃烧时序和燃烧时间来控制炉子的温度。由于它具有动态性能好、控制温度波动小、节约燃料等优点。

生产模式下,RTF段使用板温控制模式。板温控制方法如下:

通过辐射高温计测量RTF段出口带钢实际温度,板温控制器通过与实际温度进行比较,计算需要的热量,并按照一定规则分配到每一列辐射管,

可以将板温控制分成五步:

A. RTF出口的高温辐射计得到带钢的实际值,通过板温控制器STRIP_TIC模块与带钢温度设定值进行比较输出LMN调节值。

B. LMN调节值与生产线产量(T/H)通过前馈模块输出加热功率需求;在速度大于450m/min时,

公式: (公式1)。

C. 加热功率需求通过一定的线性变换分配到各列辐射管。分配原则:总的加热功率需求越大,分配到各列的功率越大;从AA列到AR列功率依次增大。

D. 将分配到各列的功率需求,通过线性变换转换成各列的温度设定值。变换原则:功率需求越大,变换成的温度越高。

F. 将各列温度的设定值与实际值通过辐射管控制器TIC_Column模块,对各列辐射管进行控制,最总达到控制带钢温度的目的。

由以上五个步骤可以看出,各列辐射管的加热功率最终由生产线产量(T/H)和STRIP_TIC输出的LMN值有关,即生产线产量(T/H)越高、STRIP_TIC输出的LMN值越大加热功率需求就越大。

三、问题及问题分析

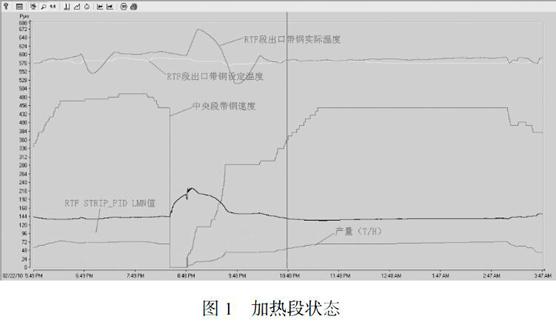

2017年2月22日17:59至2010年2月22日18:43,RTF段出口带钢温度的实际值均高于设定值10℃左右,造成生产的带钢偏软,产品全部不合格,对该时间段为例分析该故障形成原因。由图1曲线可以看出:

在2月22日17:37,带钢开始升速,由于是0.36的厚料,炉内被带走的热量增加,炉内的温度下降,导致LMN值增大,同时由于速度增加,产量增加,由公式:加热功率需求=产量值×1.5+(LMN值-50),可以分析,加热需求增大,最终反映在各列辐射管的温度设定值增大。在17:45炉内温度上升。

在17:57出口带钢温度的实际值与设定值相差2.5℃,STRIP_TIC的LMN值开始调小,但由于速度增加,产量不断增大,所以加热需求也在不断增大,各列辐射管的设定温度不断增大。

在18:21停止升速,此时带钢实际温度已经大于设定温度16℃,所以STRIP_TIC的LMN值在减小。

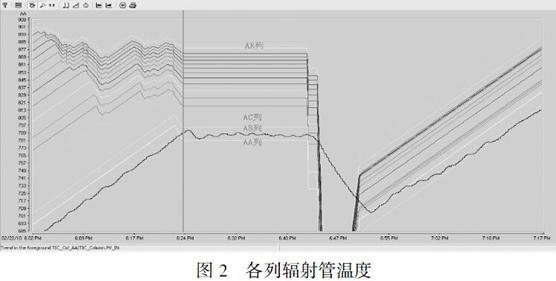

在18:24 STRIP_TIC的LMN值减小为0,但由于产量过高,加热需求过大,带钢的实际温度并没有调整到设定值附近,而此时各列温度设定值只与产量有关系,各列辐射管的温度设定值变成了一条直线,如图2,各列辐射管根据自己温度设定值给出功率,与板温控制器无关,此时板温处于不受控制状态,所以实际温度一直高于设定温度。

此故障应为DCS系统程序上的缺陷导致的,由于RTF段出口带钢温度控制与连退机组的产量(T/H)有关系,当产量(T/H)提高之后导致板温控制模式失控,最终导致带钢实际温度偏高与设定温度。

四、问题危害

梅钢连退机组炉控系统主管着整个炉子的控制,并直接决定着机组最终产品的质量。如果带钢在炉子段遭遇温度不可控现象,不但会使产品不合格;由于辊子转动不延续,甚至还会导致炉子内断带,致使设备停机时间大大增加,需要对这类问题引起充分的警视。

五、系统改善性建议

基于以上分析,将控制程序进行优化。程序首先将带钢宽度、厚度和速度经过初步计算,作为前馈给定到PID调节模块,上述问题就是由于PID调节模块的前馈值给定太小,优化DCS系统控制模型。

六、结语

针对梅山钢铁股份有限公司冷轧厂连退机组加热炉的加热模型根据现场实际情况进行分析,如果模型和现场出现不一致的情况下,需有针对性的进行优化。