中温电解制氟专用炭阳极板制备技术研究1)

常 宇,王来喜,张慧忠,马智刚

(中核四0四有限公司,甘肃 兰州 732850)

在核燃料循环中,氟气是主要原材料之一[1]。目前,炭阳极板运行周期过短仍是影响电解制氟生产线连续稳定运行及生产成本的主要因素。

作为电解制氟主要设备即电解槽的阳极材料,需在大电流、无水氟化氢酸性介质、100℃左右工况下具有较高的机械强度和较低的电阻率等理化指标,以及满足经受不同电流冲击下不断裂、不腐蚀工况运行要求,从而实现电解槽稳定运行,减少因阳极材料断裂、腐蚀引发的其他故障。

综合上述因素,根据电解制氟系统中的特殊工况运行条件及技术需求,开展中温电解制氟专用炭阳极板的制备工艺研究工作,重点解决炭阳极板机械强度低,在运行过程中出现断裂、腐蚀以及工况运行寿命短等技术难题。

1 工艺流程概述

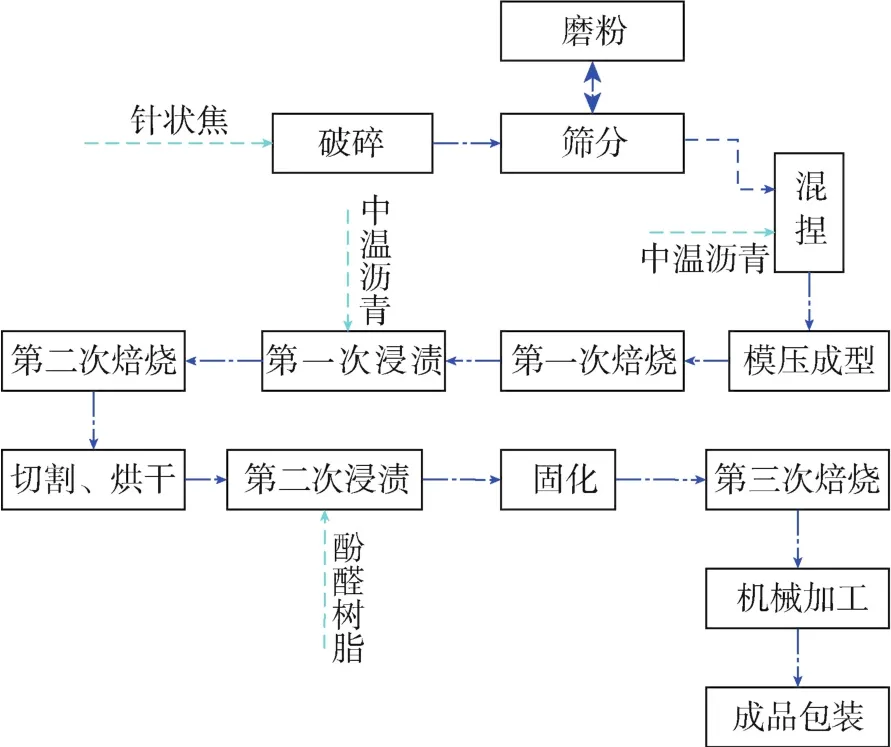

采用满足要求的骨料原料,利用破碎机、旋振筛分滤机、雷蒙磨粉机依次经过破碎、筛分、磨粉处理后,得到不同粒径的骨料原料。将不同粒径的骨料原料与液态黏结剂按一定比例配比,放入电加热搅拌机内在一定温度下进行搅拌混捏,形成糊料,迅速将糊料转移至特制模具内模压成型,得到炭阳极板生坯。将生坯按一定间距摆放至焙烧设备内,间隙用石英砂填充,按一定升温梯度进行第一次焙烧。第一次焙烧后的生坯放入浸渍设备,在一定温度及压力下进行第一次浸渍。第一次浸渍完成后的生坯再依次进行第二次焙烧、切割、烘干、第二次浸渍、固化、第三次焙烧即可得到成品炭阳极板母材。成品母材经过钻孔、攻丝、安装铜螺杆等即得到成品。制备工艺流程如图1所示。

图1 炭阳极板制备工艺流程示意图Fig.1 Schematic diagram of the preparation process of the carbon anode plate

2 试验研究内容

2.1 配方技术的研究

2.1.1 骨料配方的研究

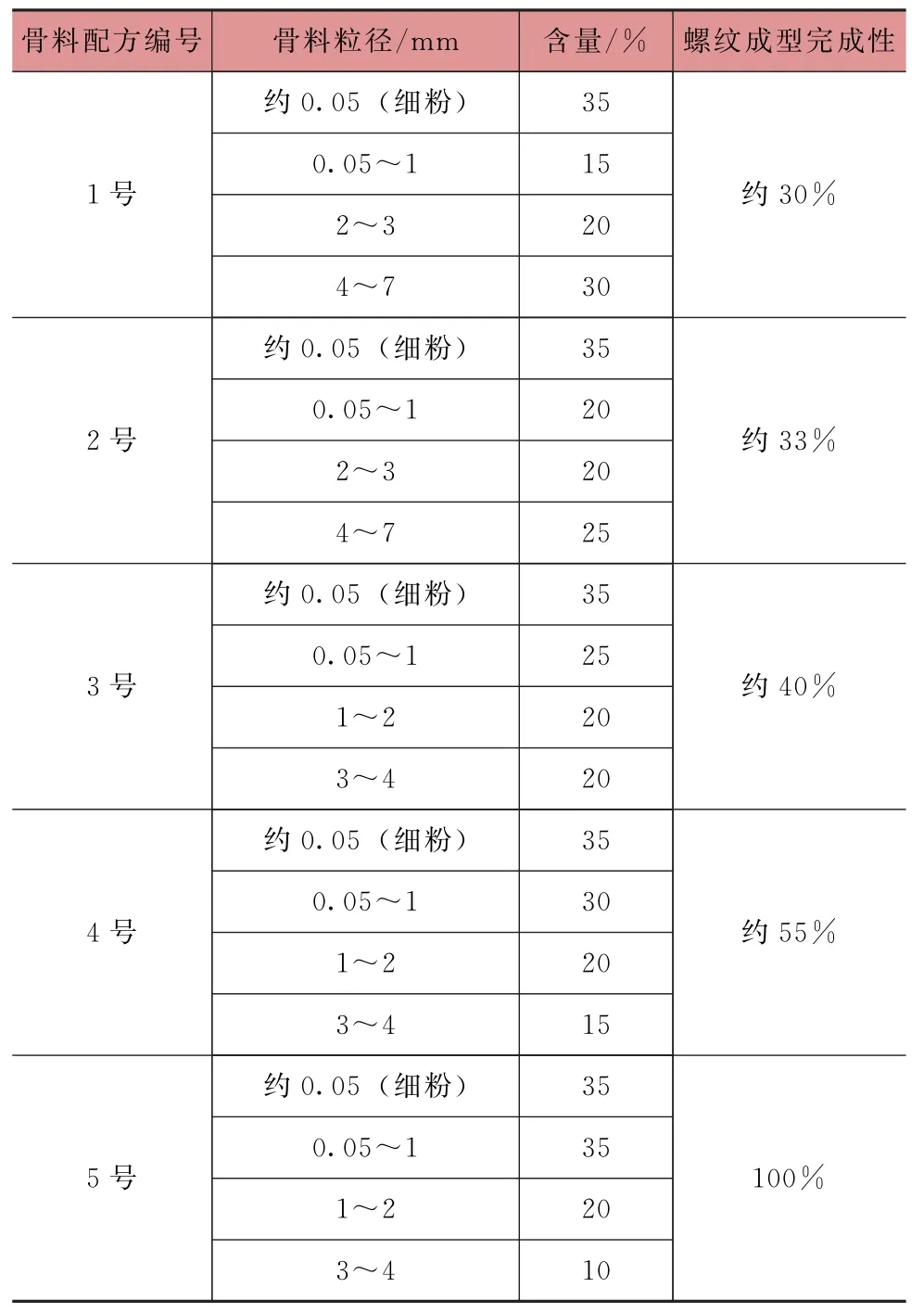

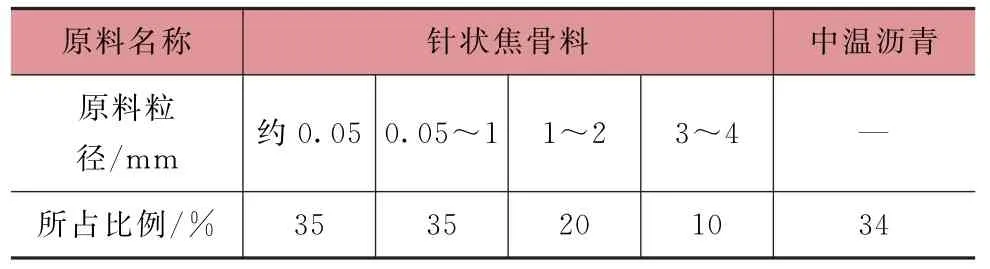

根据已确定的骨料原料、黏结剂及浸渍剂,对骨料原料即针状焦依次进行破碎、筛分、磨粉等,得到4种粒径不同的骨料原料。将所得骨料原料按不同比例制成不同配方,制成炭阳极板,统计炭阳极板螺纹成型完整性,验证不同骨料配方对螺纹成型性的影响。试验数据如表1所示。

骨料配方编号 骨料粒径/mm 含量/%螺纹成型完成性约0.05(细粉) 35 1号0.05~1 15 2~3 20 4~7 30约0.05(细粉) 35 0.05~1 20 2~3 20 4~7 25约0.05(细粉) 35 0.05~1 25 1~2 20 3~4 20约0.05(细粉) 35 0.05~1 30 1~2 20 3~4 15约0.05(细粉) 35 0.05~1 35 1~2 20约30%2号约33%3号约40%4号约55%5号100%3~4 10

表1 最佳骨料配方研究试验数据Table 1 Experimental data of best solid raw material formula research

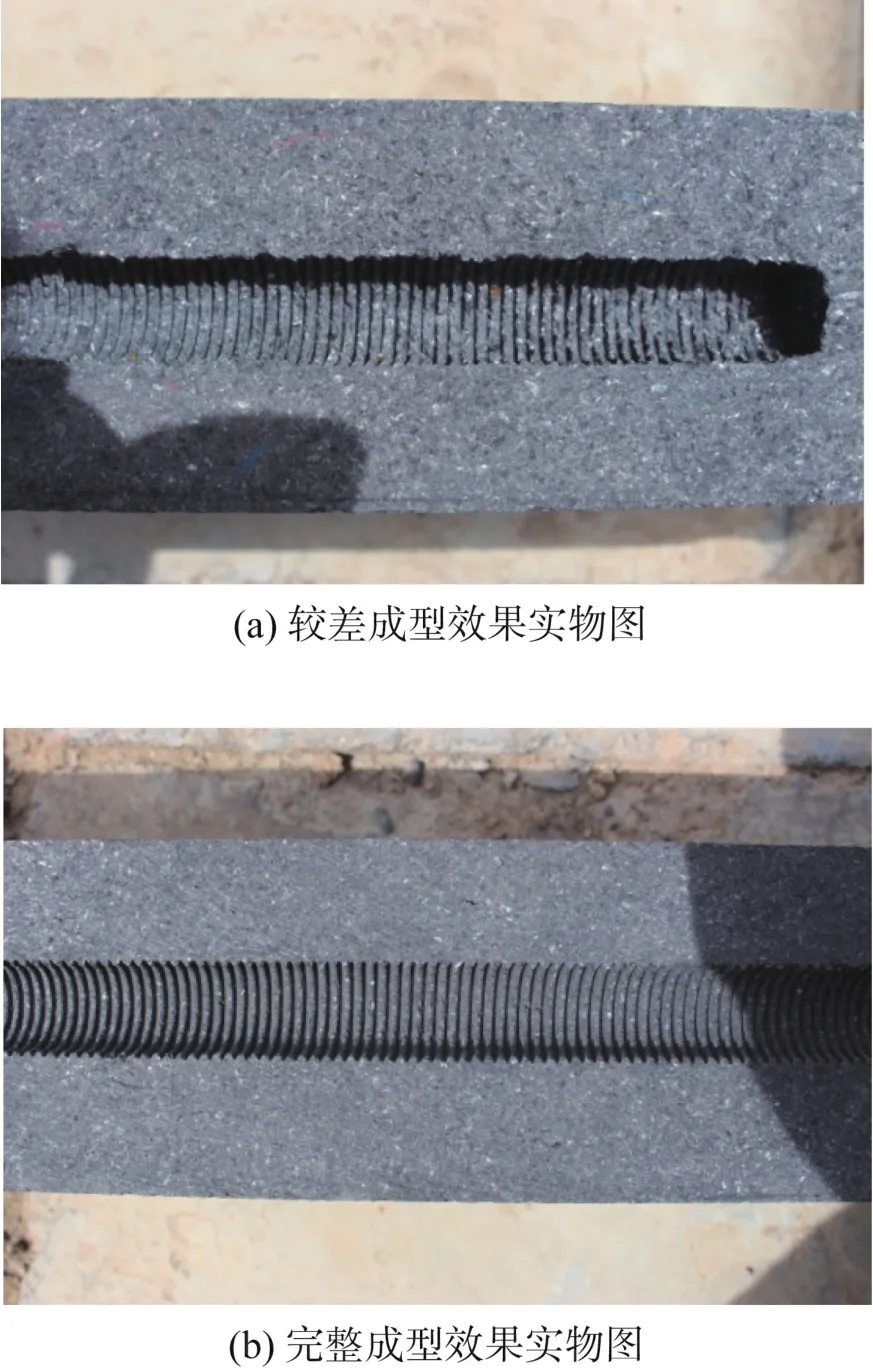

从表1可以看出,当降低骨料配方中最大粒径骨料粒径及含量时,机械加工后螺纹成型效果最佳,如5号骨料配方所示。因此确定5号骨料配方为制备炭阳极板的骨料配方。不同配方下制备的炭阳极板经机械加工后螺纹成型效果对比图如图2所示。

2.1.2 沥青含量的研究

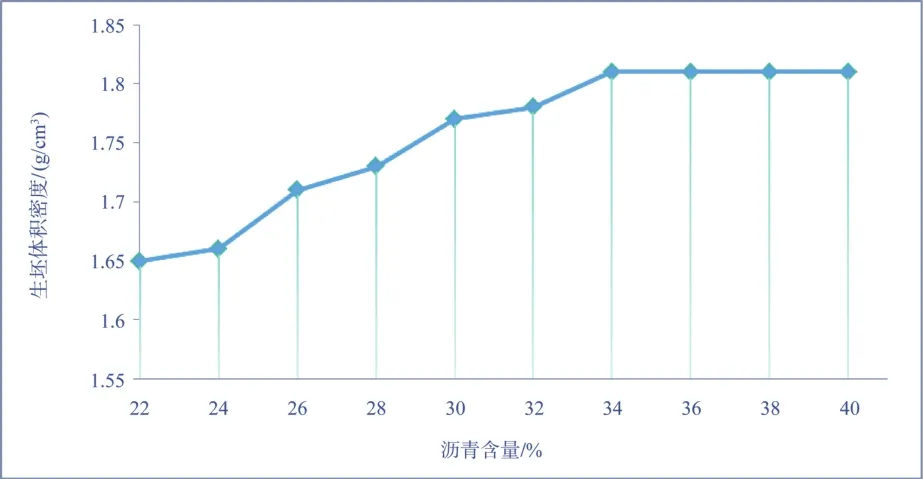

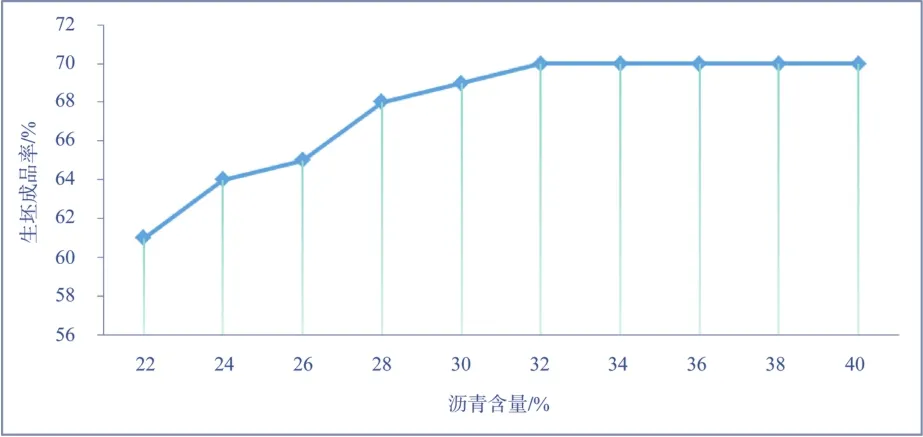

根据已确定的骨料配方,分别以不同比例的熔融沥青与骨料混合,利用电加热搅拌机及液压机分批次压制一定数量的炭阳极板生坯,检测、统计生坯体积密度及成品率,确定最佳沥青含量,如图3、图4所示。

从图3中曲线变化趋势可知,生坯体积密度随着沥青含量的增加而上升,当沥青含量高于34%(含34%)时,生坯体积密度最大,且趋于平稳状态。

图2 螺纹成型效果对比图Fig.2 Comparison of thread forming effect

图3 沥青含量与生坯体积密度关系曲线Fig.3 Relation curve between asphalt content and green volume density

从图3中曲线变化趋势可知,在一定范围内,生坯的成品率随着沥青含量的增加而增加。当沥青含量高于32%(含32%)时,生坯的成品率均达到70%,结合图4,当沥青含量达34%时生坯体积密度最大,曲线趋于平稳状态,同时考虑避免原料浪费因素,因此,确定配方中最佳沥青含量为34%。

图4 沥青含量与成品率关系曲线Fig.4 Relation curve between asphalt content and finished product rate

2.1.3 最终配方的确定

通过配方中骨料配方及沥青含量的研究试验,确定了适用于中温电解制氟专用炭阳极板的制备配方,如表2所示。

表2 制备炭阳极板最终配方Table 2 Final formula for the preparation of carbon anode plate

2.2 生坯压制技术的研究2.2.1 最佳糊料温度的确定

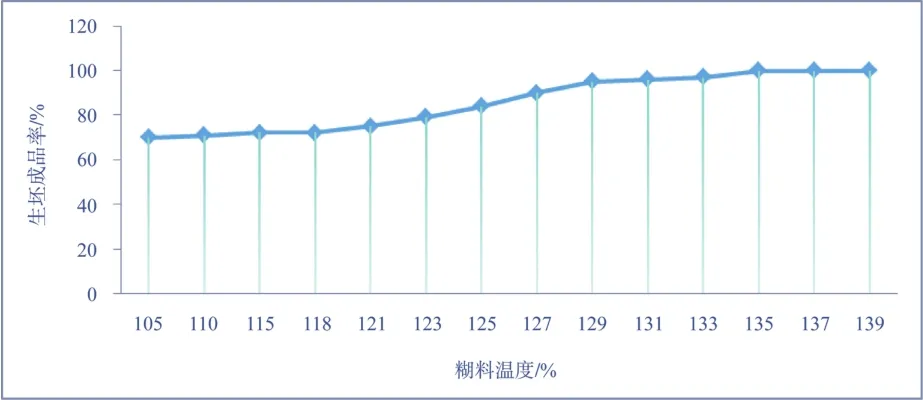

根据已确定的配方,考虑成品炭阳极板尺寸、体积密度及机械强度要求,选择模压成型[3]作为生坯的压制方法。将针状焦骨料与液态熔融沥青利用电加热搅拌机加热并充分搅拌形成糊料[4],在压制压力一定、不同糊料温度下分批进行生坯的压制,统计不同糊料温度下生坯成品率,如图5所示。

图5 糊料温度与生坯成品率关系曲线Fig.5 Relation curve between thickener temperature and green finished product rate

从图5可以看出,生坯成品率随着糊料温度的上升而增大,当糊料温度提升至135℃以上(含135℃)时,压制生坯成品率达100%,考虑到能耗及设备损耗问题,确定生坯压制时最佳糊料温度为135℃。

2.2.2 最佳压制压力的研究

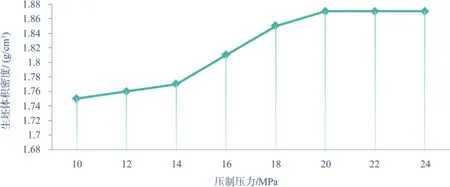

根据已确定的配方及糊料最佳温度,分别在不同压制压力下分批压制一定数量的生坯,得出压制压力与体积密度之间关系如图6所示。

图6 压制压力与生坯平均体积密度关系曲线Fig.6 Relation curve between repressive pressure and green mean volume density

从图6可知,所压制生坯平均体积密度随着压力的增加而增加,当压制压力达20 MPa后,生坯体积密度达到最高值,继续增加压制压力后生坯体积密度无明显变化。因此,确定生坯压制时最佳压制压力为20 MPa。

2.3 浸渍技术的研究

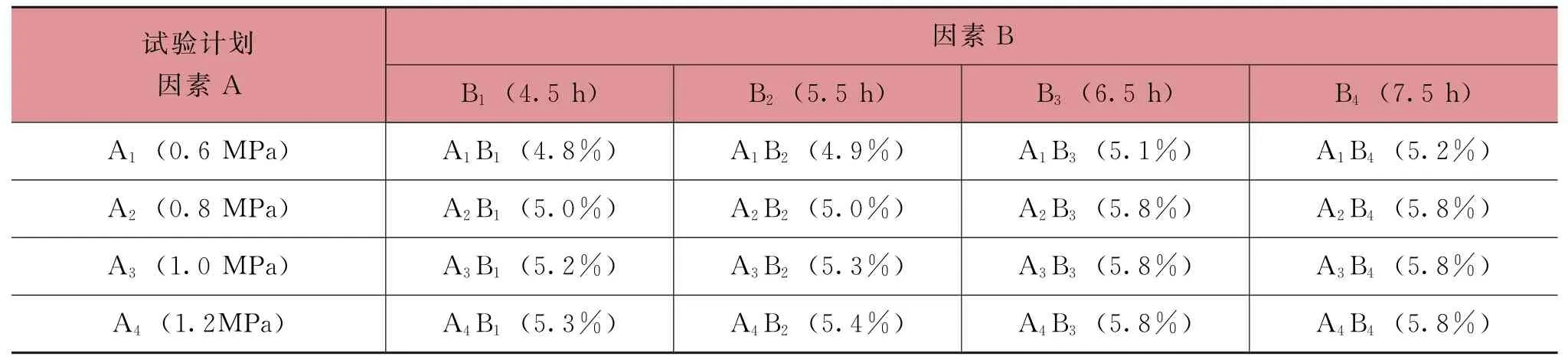

生坯的浸渍主要包括沥青浸渍及酚醛树脂[5]浸渍。浸渍效果的验证方法主要为检验生坯浸渍前后的增重率,增重率越高,则说明浸渍剂进入到生坯内部的量越多,浸渍效果越理想。在确定最佳浸渍温度的基础上,通过正交试验得出浸渍压力、保压时间与增重率的关系,试验计划及传染如表3所示。

通过表3可以看出,当试验因素选择A2B3、A2B4、A3B3、A3B4、A4B3、A4B4时,生坯浸渍前后增重率均达到最大值5.8%,考虑到设备在长时间高压力下的损耗问题及安全因素,确定因素A2B3为最佳因素,即浸渍压力为0.8 MPa、保压时间为6.5 h为最佳浸渍压力及保压时间。

表3 浸渍压力、保压时间研究试验计划Table 3 The test plan for the study of dipping pressure and pressure holding time

3 试验结果验证

3.1 理化指标检测

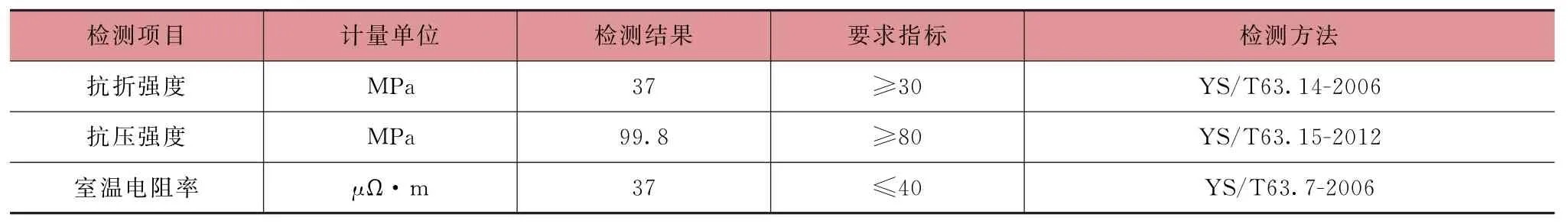

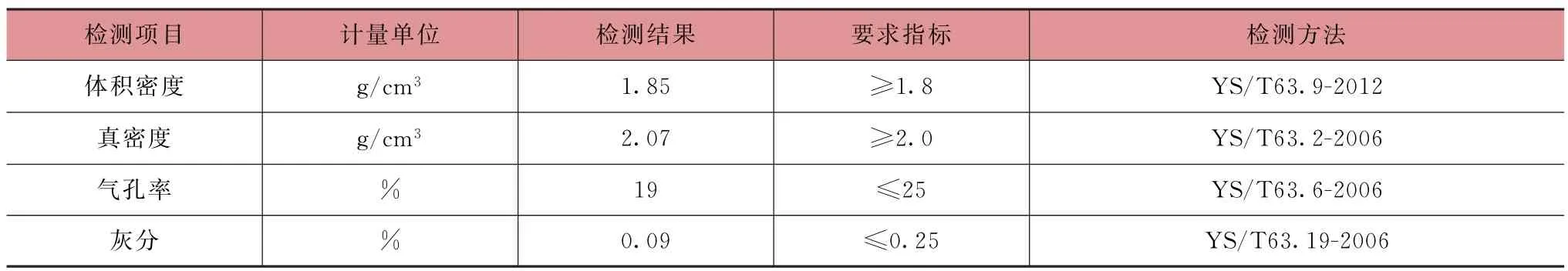

对所制备成品炭阳极板取样并依托国家轻金属质量监督检验中心对样品的各项理化指标进行检测,检测结果如表4所示。

从表4可以看出,炭阳极板产品的各项理化指标均达到工艺运行要求,部分关键理化指标如抗折强度、抗压强度、室温电阻率等优于要求指标。

表4 成品炭阳极板理化指标检测结果Table 4 Detection results of the physical and chemical indexes of finished carbon anode plate

续表

3.2 工程化应用验证

自2014年炭阳极板研制成功至今,炭阳极板生产线已累计生产成品炭阳极板4 000余块,均投用于中温电解制氟生产线。以2014年为例,根据电解岗位检修记录统计,2014年度电解岗位总计使用自产炭阳极板864块,供36台电解槽运行。对该864块炭阳极板运行周期进行统计,结果显示,所研制的炭阳极板平均运行周期达161天,且退出运行后的炭阳极板未出现断裂及腐蚀现象,完全满足中温电解制氟生产线的技术需求。

4 结论

1)通过对自产炭阳极板理化指标的检测,证实其抗折强度、抗压强度、室温电阻率等关键理化指标达到预期要求。

2)工程化应用表明,自产炭阳极板平均运行周期达到5个月左右,且退出运行后炭阳极板无明显断裂、腐蚀现象发生,部分炭阳极板出现少量纵向裂纹,电解液清澈,完全满足中温电解制氟生产线工艺需求,所掌握的中温电解制氟专用炭阳极板制备技术可行。