瓷质砖刮平定厚设备滚刀部件结构的改进设计

韦厚丞

(广东科达洁能股份有限公司,佛山528313)

关健词:刮平定厚;滚刀;改进结构;优化结构

1 前言

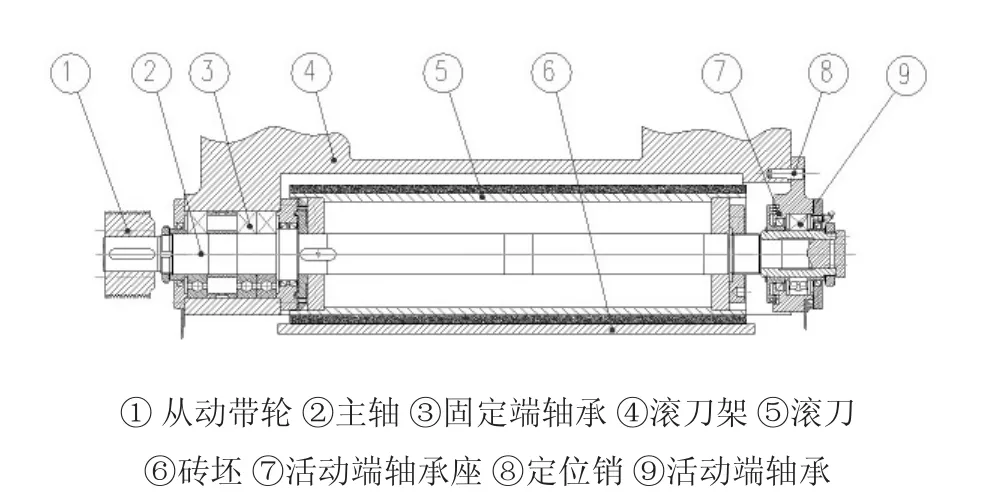

众所周知,在瓷质砖抛光生产线中,刮平定厚设备是一种常见的设备之一,也是不可缺少的设备之一。其主要是用于瓷质砖表面的刮平及瓷质砖的定厚,使砖坯经过加工后得到均匀的厚度,便于下一工序的表面抛光加工。目前陶瓷企业的砖坯日产量都比较大,基本上每条抛光线的设备运行时间都是22 h以上,各电机、减速机、轴承、输送带等零部件都是超负荷运行。而且陶瓷厂内常年属于高温、潮湿的环境,对设备的零部件的使用寿命都有一定的影响。因前期的刮平定厚设备滚刀轴系设计和轴承选型上都不是很合理,导致滚刀轴系无法满足现有的使用需求,在使用过程中存在很多的缺陷,主要表现为它无论是在工作中空转还是带负荷运转,轴承所产生的噪音都比较大;同时工作中存在振动和冲击;滚刀切削力也不够大,刮削砖坯效率不高;后期轴承也容易损坏,导致频繁的维修设备,严重影响了生产,维修成本也加大。当前的刮平定厚设备滚刀轴系结构示意图如图1所示。

图1 改进前的滚刀部件结构示意图

从上图结构示意图中,可以看出,该滚刀架部件的左端设置为固定式,右端设置为浮动式。右端的浮动轴承座与滚刀架采用定位销来定位,保证其与固定端的轴承同心。现有的结构设计中,活动端的轴承采用了调心滚子轴承,固定端轴承采用3个深沟球轴承并列,中间用隔套隔开。在实际生产过程中,由于活动端的轴承座是采用定位销定位,定位销孔的加工无法保证一致,导致定位销安装时有偏差,定位销安装有偏差就会导致浮动端轴承座内的轴承无法与固定端的轴承同心,或者偏差过大。当主轴经带轮驱动快速运转时,浮动端的调心滚子轴承转动噪音明显偏大,并伴随刺耳的声音。该调心滚子轴承使用寿命非常短,个别轴承的使用寿命不到一个月,轴承出现卡死,油脂因为温度过高,出现冒烟现象。整个滚刀架振动也会加大,导致刮刀无法正常刮削砖坯,出现烂砖,碎砖,甚至会导致传动皮带被烂砖割断,损坏传动皮带。这种情况出现的频率很高,导致频繁更换轴承,已严重影响陶瓷企业的生产,也加大了设备的维修成本。当上述故障出现后,也会导致刮刀主轴出现一定程度的弯曲变形,即使更换了活动端的轴承,该轴承因为主轴的弯曲变形,滚刀转动惯量变大,动平衡被破坏严重,使用寿命也会打折扣,而且会循环发生上述故障,最终要更换主轴。该滚刀部件结构设计,还有一个弊端,就是上述故障发生后,需更换主轴,但主轴从主机上拆卸很困难,更换极不方便,费时费力,有时拆卸主轴还会损坏固定端的深沟球轴承及损伤固定端的内孔,直接导致该滚刀架报废。因此,就需要设计一种长时间不需维护且维修方便的滚刀部件结构,并能提高设备运行的稳定性,提高滚刀的刮削效率,降低滚刀运行的噪音,从而提高企业的生产效率,降低设备维护成本。

2 新结构设计介绍

2.1 设计思路

本次结构设计改进主要是从维修、稳定、提效、降噪等几方面进行。因在实际生产过程中,设备都是因为故障太多,稳定性差,滚刀刮削效率不高,刮削力太弱等原因,引起生产效率低,产量低,产品表面质量不达要求,而且设备工作过程中产生的噪音太大,对操作工人的身心健康产生很大的影响,也不符合环保噪音要求。上述问题是长期存在的,亟待去解决。设计思路:首先,为确保滚刀架左右两端的轴承同心,那就在设计滚刀架时,确保两端的轴承位加工精度符合要求,提高了装配精度,同时也提高了部件运行的稳定性;其次,滚刀架两端的轴承安装座都设计为可拆卸结构,即与滚刀架的连接为装配结构,为维修提供方便,而且不会损坏滚刀架及轴承座;为加大滚刀运行时的刮削力,将主轴上的带轮适当加大,即增大带轮的皮带包角。

2.2 结构设计

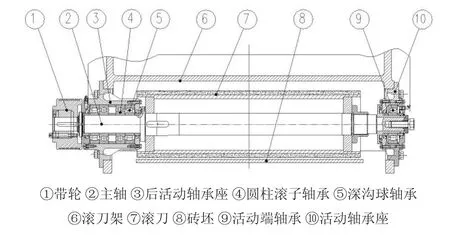

改进后的滚刀结构示意图如图2所示。

图2 改进后的滚刀架部件结构示意图

上述改进的结构特点是:滚刀到左右两端设计为圆柱形安装孔,对应的左右两端的轴承座设计为与滚刀架装配结构,轴承座都是可以拆卸的,方便日后维护维修。滚刀架两端的圆柱孔通过加工来保证同轴度,两端的轴承座与滚刀架的装配面同样经过加工,并按基孔制间隙配合。上图左端的后活动轴承座内,轴承的排列设置为2个深沟球轴承和2个圆柱滚子轴承排列,轴承中间采用隔套隔开。带轮端的轴承座内采用4个轴承并列布置,目的就是要增强主轴承载力和同心度,滚刀架右端的活动轴承座采用了基孔制配合,取消了原来的定位销,同心度得到保证,提高了主轴的同心度,使得主轴上的滚刀在运行时更加平稳,可靠,轴承座与滚刀装配更简单,即使后期轴承座损坏,更换新轴承座时也无需担心定位不准的问题。该活动轴承座内的轴承采用了圆柱滚子轴承,取代了原来的调心滚子轴承,运行更平稳,噪音变小。在滚刀驱动电机功率、电机级数、频率等保持不变的情况下,通过加大传动比,来提高滚刀主轴的运行转速,从而提高滚刀的切削效率。

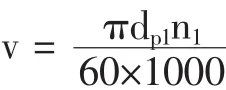

n1——小带轮转速,r/min;

n2——大带轮转速,r/min;

dp1——小带轮节圆直径,mm;

dp2——大带轮节圆直径,mm;

de1——小带轮有效直径,mm;

de2——大带轮有效直径,mm;

δe——有效线差,见机械设计手册[1]中表13-1-26

小带轮及大带轮直径由设计时根据设计手册参照选取,大带轮转速即驱动电机转速为已知,经过计算即可得到小带轮转速,该小带轮转速设计值大于原滚刀部件结构中滚刀的转速。

再经过验证传动带的速度ν≤νmax,其中νmax≤30 m/s。

若计算结果出现ν值过高,则应取较小的dp1或选用较小的多楔带型号。

2.3 实验部分

滚刀架部件装配完成后试机,噪音及振动都有明显改善,个别活动轴承座有发热,轴套处温度偏高,但整体情况实验都良好,与图1结构滚刀架部件对比有明显改善。

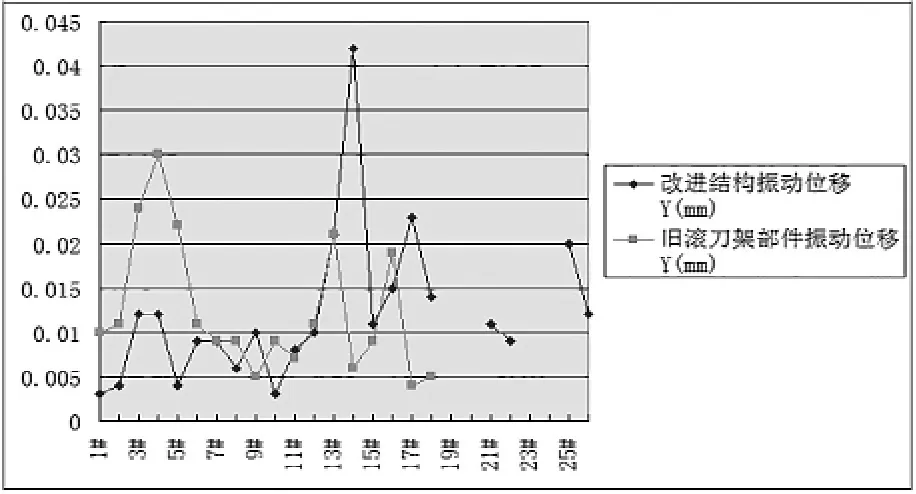

以下为新滚刀架部件结构试机测量的参数与旧滚刀架部件结构参数对比如图3所示。

图3 新旧滚刀架部件结构振动对比

从图3可看出改进结构后的滚刀架部件振幅明显比旧滚刀架部件小,振动得到改善。

新旧滚刀架部件结构噪音实验对比如图4所示。

图4 新旧滚刀架部件结构噪音对比

从图4看出,改进设计后的滚刀架部件噪音明显比旧滚刀部件噪音低,基本上都能保持在80分贝以下,当时环境噪音实测为50~55分贝。操作者站在主机边操作,没有感觉明显不适。

3 分析与讨论

为提高传动带的使用寿命,在设计时,小带轮直径尽量选取较大值,但不能超过传动带的最大速度30 m/s,还应需结合机械设计手册[1]中图13-14多楔带选型图,选取合适的多楔带型号。

上述实验部分中图3中的新旧滚刀架部件振动对比,大部分的新结构滚刀部件振动都比旧滚刀结构振动小,只是出现了个别的滚刀振动偏大,比旧滚刀架部件振动大,原因主要有:相关零件的装配没有达到要求,比如滚刀架的导轨面的预紧,镶条调整不到位,间隙过大;传动多楔带安装没有按装配工艺进行,或多楔带质量原因,传动不平稳;个别紧固件没有紧固好;主轴上的滚刀动平衡没有达到要求等等。

图4为改进的结构与旧滚刀部件结构噪音对比,从图上明细看出改进后的结构噪音明显低于旧滚刀部件结构,说明这方面改进是成功的。主要是因为滚刀结构做了改进,两端圆柱孔同心度得到保证。左端的活动轴承座内轴承结构和型号选型做了更改,采用了圆柱滚子轴承,该轴承运行平稳,载荷大。

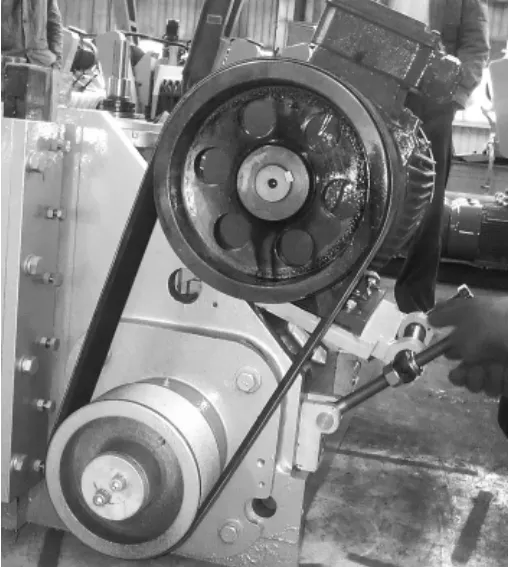

图5为改进的滚刀架部件结构装配图,该结构不仅从滚刀架轴系内改进,还从外部进行改进,比如驱动电动机的装配方式,安装后电机牢固,无振动间隙;电机重心也比旧滚刀架部件的电机重心要低,降低重心,则多楔带的长度也相应缩短,减小多楔带运行中,带的紧边和松边的振动的频率,从而减小整个滚刀结构的振动。

图5 改进机构的滚刀部件

4 结论

随着生活水平的提高,市场需求越来越大,陶瓷企业的日产量也在不断地提高,每条抛光生产线日产量甚至高达20000 m2。这就要求设备在技术上不断更新,不断创新,同时要求更节能,更高效,更环保。加工砖坯领域也逐渐广泛,包含了瓷质砖、天然大理石、人造石等等。因此,作为瓷质砖抛光生产线中最重要的机械设备,其结构设计的合理性,稳定性等对生产起到至关重要的作用。本次对刮平定厚设备核心部件结构的改进,优化,对生产起到了很大的作用,设备运行更稳定,运行噪音更小,维修率更低了,维修成本降低了,生产效率也得到提高,企业也取得了良好的经济效益。