基于Flexsim的集装箱码头装卸仿真

张程 乐婉

【摘 要】 为提升集装箱码头机械设备运行效率,降低码头运营成本,以某集装箱码头的装卸作业流程为研究对象,借助Flexsim仿真平台构建系统模型,对码头作业现状进行分析。结合Flexsim软件中的实验管理器对数据进行置信度为90%的概率分析,提出较优的港口资源配置方案。方案覆盖从船舶进入航道开始到集装箱疏运出港为止的整个过程,并且将不同类型的集装箱在堆场进行分区堆存,使得仿真模型更加完整合理,可为港口管理者提供相应的决策支撑。

【关键词】 Flexsim;集装箱码头;装卸作业;资源配置优化;装卸流程仿真

0 引 言

随着我国经济发展进入新常态以及“工业4.0”的到来,港口将呈现工业智能化、高度自动化、信息技术化和低碳环保的发展趋势。资源优化配置对提高集装箱码头的作业效率显得尤为重要,利用Flexsim仿真软件对码头作业过程进行模拟是优化码头装卸作业效率的重要手段之一。本文以某集装箱码头的装卸工艺流程为研究对象,分析港口作业子系统的组成和特点,运用Flexsim软件建立离散系统模型,对不同的装卸工艺方案进行预演,为复杂的港口集装箱装卸系统规划设计与管理决策提供科学合理的指导意见。

1 某集装箱码头作业情况

1.1 码头布局

某集装箱码头占用岸线长度为1 400 m,港池宽度为600 m、码头前沿吃水深度为15.5 m,有4个10万吨级集装箱专用泊位及相应驳船泊位,后方堆场占地面积达108万m2,码头闸口有进闸通道16条、出闸通道12条,该码头具体布局情况见图1。

1.2 设备配置

该码头拥有先进的装卸机械设备和计算机智能管理系统。港口装卸机械设备有岸桥、场桥、堆高机、轮胎吊等流动作业机械,有超巴拿马型的大型集装箱装卸桥19台、门式起重机12台、龙门吊60台,有港内牵引车、堆高机、正面吊、叉车、汽车吊、轮胎吊等流动机械设备200多台。

1.3 码头作业流程

该码头采用的集装箱装卸工艺流程系统由码头前沿装卸子系统、水平搬运子系统、堆场装卸子系统以及闸口子系统等构成,见图2。

2 基于Flexsim的仿真模型构建和分析

2.1 确定仿真模型实体

Flexsim建模分两部分,第一部分是船舶在锚地等待装卸作业的过程,第二部分是集装箱在港内装卸搬运的过程。Flexsim中的主要实体如表1所示。为了简化复杂的操作过程,装卸仿真研究只研究单艘船舶在某一特定泊位的装卸。在Flexsim中:发生器代表已经靠泊等待装卸的船舶;多个处理器分别代表不同的岸桥和场桥;叉车代表水平搬运机械集装箱卡车(下文简称“集卡”);货架代表集装箱堆场;吸收器代表实体直接离开系统,即集装箱出码头闸口。

2.2 建立逻辑关系

在船舶靠泊过程中,可能会出现船舶等待装卸作业的情况,因此建立一个暂存区表示船舶靠泊的排队状况。

仿真系统的驱动机制是任务序列规则。在港口进行装卸搬运作业过程中,对于该集装箱码头而言,单艘船舶的装卸一般需要两台岸桥同时运作。当集装箱离开岸桥时,系统需要指派水平运输工具来搬運集装箱,此时的任务分配器分配一定数量的集卡在码头前沿和堆场之间运输集装箱。一部分集装箱从出闸口送出直接离开系统,另一部分集装箱根据其类型被存放到不同的堆场。作业中除了岸桥里的暂存区到任务分配器的连接是无方向的外,其他逻辑连接均有方向,此方向即集装箱的流动方向。Flexsim所建立的逻辑关系如表2所示。

2.3 设置参数

2.3.1 船舶到达参数

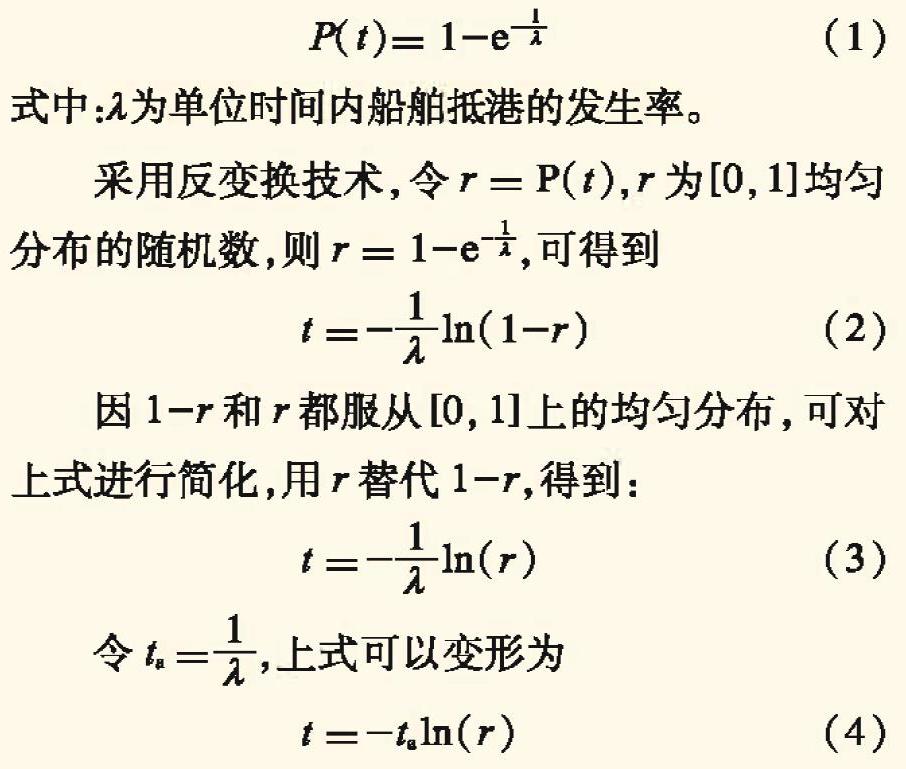

根据大量的调查资料确定船舶到港情况服从泊松分布,相继到港的两艘船舶的间隔时间t服从指数分布,其概率为

2.3.2 船舶装卸及集装箱类型情况说明

船舶到达按港口制定的船舶装卸作业计划时间表,模型中“数量”指船舶需要卸载的集装箱数量;临时实体流中发送至下一端口的方式设为随机可用端口,即集装箱被任意一个可用岸桥进行卸船作业;在“创建触发”中根据不同的百分比设置临时实体类型,在“离开触发”中根据不同的临时实体类型设置相应的颜色用以区分。在所有到港集装箱中:60%为进口普通箱,用红色表示;30%为中转箱,用绿色表示;10%为特种箱,用蓝色表示。

2.3.3 岸桥相关参数

处理器中的最大容量设置为2.00(模型中以1个临时实体代表1个标准箱,以2个实体来代表1个40英尺的集装箱),默认为临时实体走完处理器全长才被释放到下一端口;加工时间为岸桥装卸1个集装箱的时间,时间设置为60 s(可以根据设备具体情况进行合理的设置或者设置为服从于某一特定的函数分布);岸桥在装卸过程中可能发生故障,设故障形式为MTBF_MTTR_1)。

2.3.4 水平搬运参数

(1)分配器参数设置。在实际的港口操作中,岸桥的作业过程往往需要多辆集卡进行配合装卸,因此从码头前沿至堆场的水平搬运需要分配器指派一定数量的集卡。

(2)集卡的设置。设置水平搬运机械最大速度为5 m/s,装载时间和卸载时间可以根据实际情况来设定平均值,也可以设置它服从某一函数分布;模型的装载时间和卸载时间分别服从Normal(18,2,0)和Normal(12,2,0),其中第一个参数为均值,第二个参数为方差,第三个参数为随机流(通常取值为0)。

2.3.5 堆场参数设定

(1)卸船后的集装箱有进入堆场堆存的,也有直接运出港口的;模型中设置70%的集装箱进入堆场堆存,30%的集装箱运出港口。

(2)不同类型的集装箱在堆场上是分区堆存的,在Flexsim中通过设置临时实体流根据返回值选择输出端口来实现此项操作。

(3)场桥的最大容量设为2.00,装卸1个集装箱的作业时间设置为50 s。

(4)场桥的故障形式设为MTBF_MTTR_2。

(5)出闸口设置为吸收器,回收策略为不回收实体,实体流的输入选用拉入模式,即任意实体类型均可离开系统。

除了以上参数设置外,其他的参数均采用默认值。仿真模型运行前后的整体界面如图3所示。

2.4 仿真结果

2016年该码头集装箱吞吐量为578.6万TEU,水水中转集装箱吞吐量为470万TEU。根据统计数据,近年来港口进口箱量约为进出口箱量的50%,由此推算2016年日均卸船进港箱量为 TEU。由于仿真模型是对进口集装箱的卸船作业情况进行的模拟,因此扣除了水水中转集装箱数。

2.4.1 不同到港箱量条件下的设备利用率

改变发生器中临时实体的数量来设置不同的到港箱量,在其他各类机械设备保持不變的情况下,分析到港箱量分别为500、、、和 TEU时码头岸桥和场桥的运行情况,最终运行结果如表3所示。

由表3可知,集装箱的单箱处理时间随着到港箱量增加逐渐缩短。当到港箱量为1 500 TEU时,港口各机械设备利用率较高;当到港箱量为2 000 TEU或2 500 TEU时,由于箱量过多造成港口作业瓶颈,使得各机械设备的生产效率增幅明显减小,甚至出现了小幅降低的情况。因此,该码头的日均卸船箱量处于1 500 TEU时可使各机械设备利用率指标最优。

2.4.2 不同集卡数量条件下设备利用率

在上述仿真研究基础上,为1 500 TEU到港箱量选择合理的设备配置数量情况见表4。

岸桥的利用率随着集卡配置数量的增加而呈上升趋势,但当集卡数量增至10辆和12辆时岸桥利用率无变化。对场桥而言,随着配置集卡数量增加其利用率呈先升后降趋势,场桥1利用率在配置10辆集卡时达到最高,场桥2、场桥3利用率在配置8辆集卡时达到最高。由于配置10辆集卡时场桥2、场桥3的利用率与最高利用率无显著差异,而此时其他机械可以达到较高的利用率,因此配置10辆集卡较为合理。

3 结 语

借助Flexsim仿真系统建立离散仿真模型是对集装箱码头装卸工艺进行优化的重要手段之一。针对某集装箱码头的实际作业情况,Flexsim仿真船舶从进入港区航道至集装箱运出港口的整个作业流程,将不同类型的集装箱在堆场进行分区堆存,对仿真系统中各个实体进行合理的参数设置,使得仿真结果更具合理性,可为港口管理者提供相应的决策支撑。