基于Bayes方法的挖掘机动臂疲劳寿命可靠性评估

邵雨虹,吕彭民,向清怡,薛 璐

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.江苏徐州工程机械研究院,徐州 221004)

0 引言

挖掘机是工程机械中从事土方工程施工的主要机械设备,广泛应用于房屋建设、筑路工程、水利建设、矿山等领域,是国家建设过程中重要的施工产品。挖掘机工作装置是挖掘机作业的直接实施者,工作装置的可靠性是挖掘机质量的关键指标之一,因此,对挖掘机工作装置可靠性的研究具有十分重要的意义[1]。然而挖掘机工作装置造价较高,且受试验成本及时间的限制,疲劳寿命试验只能获得1~2个试验样本,无法得到满足统计要求的大样本量的试验数据,因此挖掘机工作装置疲劳可靠性评估属于极小子样问题。

对于小子样疲劳试验数据,国内外常用的评估方法有Bayes方法[2,3]和Bootstrap方法[4,5]等。我国很多学者在武器装备和航空航天产品小子样可靠性方面的研究取得了较多成果[6.7],高镇同等[1]提出了分散系数法,给出一个给定可靠度和置信度下总体安全寿命置信下限的估计式。冯蕴雯等[2]针对Bootstrap法不适用于子样数n=1,2的情形,提出虚拟增广再生子样的极小子样试验评估法,得到了相关的可靠性推断,但近似虚拟增广公式具有一定的主观性,并不统一。基于贝叶斯(Bayes)理论的可靠性评估方法综合了验前信息和样本信息,能有效减少可靠性试验的样本容量和缩短试验时间,节约试验成本[10]。文献[11~14]将Bayes小子样可靠性评估方法分别应用到敞车中枕梁结构、动车组转向架、磨削电主轴和机床等机械结构,但是针对挖掘机工作装置,仍缺少可靠的疲劳试验和疲劳寿命的可靠性评估报道。

本文在某中型挖掘机工作装置载荷谱测试和载荷谱编制的基础上[15],开展了挖掘机动臂疲劳寿命试验,基于试验结果,采用Bayes法进行了极小子样下动臂疲劳可靠性分析,并利用国际焊接协会(IIW)标准[7]对动臂疲劳试验发生裂纹的细节进行了疲劳寿命评估,将两者研究结果进行了对比分析,验证了本文研究方法的准确性和有效性,为获得挖掘机动臂结构的一系列可靠性指标提供了理论依据。

1 Bayes方法

Bayes可靠性估计方法认为总体参数θ是一个随机变量,根据它的验前信息,确定θ服从某一先验分布,再根据这一先验分布和样本试验结果可导出θ的后验分布,从而得到参数θ的Bayes点估计与区间估计。设θ是总体分布f(x|θ)中的参数,从总体随机抽取样本x=(x1,x2,…,xn),π(θ)为θ的先验分布,利用贝叶斯公式算得θ的后验分布为:

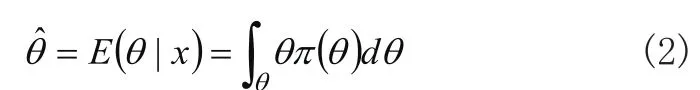

得到θ的后验分布后便可以对其进行点估计和区间估计。θ的点估计取为:

2 挖掘机动臂结构疲劳试验及其结果

课题组对我国中型挖掘机实际作业工况进行了问卷调研,收回有效调研表405份,包括徐工、山河、三一、日立、小松、斗山、卡特、现代和柳工等品牌。通过对调研数据的统计分析,并结合载荷谱采集时试验现场物料情况,参考《土的分类标准》和《岩土工程勘察规范》,确定中型挖掘机的工作介质分类及占比为:松散土(24.6%)、亚粘土(22.6%)、粘土(24.1%)、含石块的重粘土(28.7%)。并针对上述4种典型作业介质对挖掘机进行了现场整机测试,得到了挖掘机工作装置实测载荷谱。

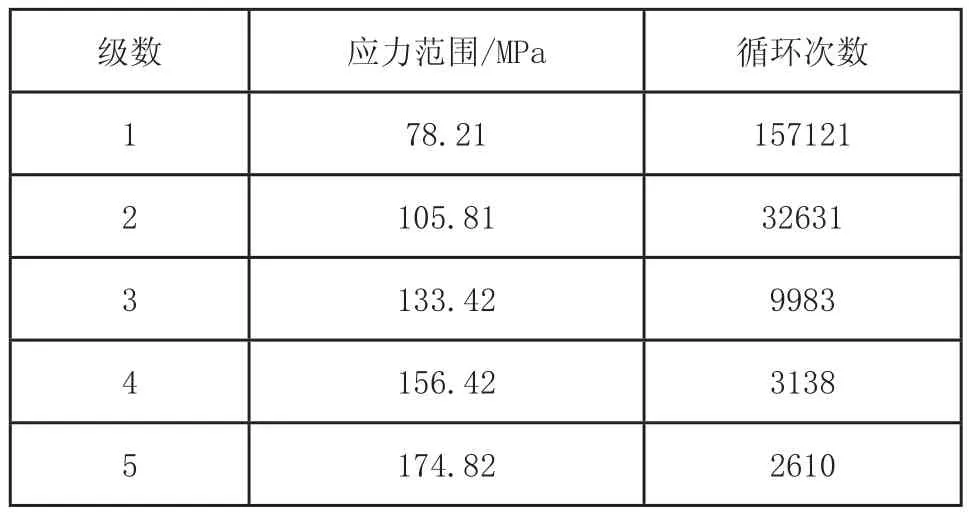

由于挖掘机动臂在实际作业时姿态不断变化,因此课题组根据动臂的运动特征及各铰点力的规律,确定了在动臂局部坐标系下进行台架疲劳试验的加载方案,并针对动臂所受的复杂载荷提出了以最大弯矩截面为等效基准的载荷等效方法,将动臂上的各铰点力等效为一个垂向试验载荷。为验证当量荷载的合理性,利用有限元模型计算了当量载荷作用时动臂多个大应力点的应力历程,并与现场挖掘测试获得的实测应力历程对比,吻合良好。按该等效方法求得的动臂等效垂向载荷,通过损伤一致性准则修正后获得动臂的疲劳试验载荷谱,如表1所示。动臂台架疲劳试验加载示意图如图1所示,约束铰点为B和O1,在铰点A处进行垂向加载,Feq为动臂的疲劳试验载荷,详细分析过程见课题组已发表的文献[15]。

表1 动臂台架试验载荷谱(“-”表示垂直向下)

图1 动臂疲劳试验加载方案示意图

挖掘机动臂疲劳试验如图2所示,受试验时间及成本的限制,仅进行了单件WY230挖掘机工作装置的疲劳可靠性台架试验,根据表1挖掘机动臂加速试验载荷谱,采用“低-高-低”的加载方式进行加载,试验加载频率在1~2Hz范围内变化。疲劳试验结果发现疲劳裂纹发生在动臂与斗杆油缸连接的耳板前端处,如图3所示。当裂纹出现后,记录动臂疲劳试验总循环次数为2151394次,换算为动臂实际寿命相当于10470小时。

图2 挖掘机动臂台架试验

图3 动臂裂纹磁粉探伤

3 挖掘机动臂结构疲劳可靠性评估

根据工作经验,对于结构件的疲劳寿命的统计分布,一般认为服从对数正态分布或威布尔分布[8],本研究中挖掘机动臂结构疲劳寿命假定服从对数正态分布,则对数寿命Y=In T服从正态分布,其概率密度函数为:

式中,µY,σY分别为对数疲劳寿命的均值和标准差。

式中,µ1,σ1分别为对数疲劳寿命均值µY的后验正态分布的均值和标准差;µ0,σ0分别为对数疲劳寿命均值µY的先验正态分布的均值和标准差;为试验样本对数寿命均值;n为试验样本量。

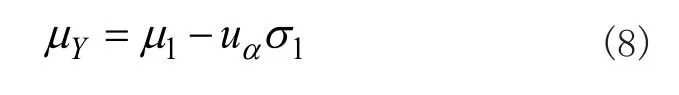

给定显著性水平α,取总体寿命均值µY置信下限,则有:

式中:ua为标准正态分布α上侧分位数。

根据工程经验,挖掘机工作装置结构件平均寿命为8000小时,因此取先验信息µ0=8.9872,σ0=0.08,代入式(6)和式(7)可得:

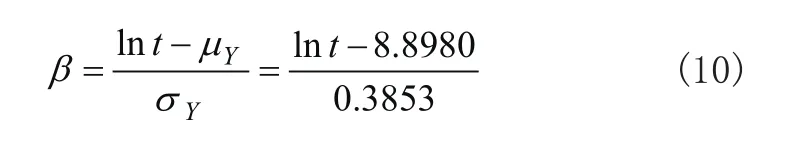

取显著性水平α=0.1,查表得ua=1.2816,代入式(8),得µY=8.8980。在90%置信度下,将上述相关参数的贝叶斯估计值,代入对数正态分布的相关函数表达式,可得动臂的一系列可靠性指标如下。

1)动臂的可靠性指标为:

式中:t为工作时间。

2)动臂的可靠度函数R(t)为:

3)动臂的失效分布函数F(t)和概率密度函数f(t)为:

4)动臂的失效率函数为:

5)该动臂的可靠寿命为:

表2 不同置信度和可靠度下挖掘机动臂疲劳寿命(小时)

平均寿命为:

综上所述,绘制90%置信度下动臂结构的可靠度函数曲线、失效概率密度函数曲线和失效率函数曲线如图4~图6所示。由图4动臂可靠度函数曲线可知,随着动臂工作时间的延长,动臂的可靠度也随之不断降低。由图5动臂失效概率密度函数曲线可知,当t=6300小时,f(t)max=1.5242×10-4,这表示动臂的试验样本运行到6300小时后失效的个体总数占整个试验样本的比例最大,为0.0152%。由图6可知,动臂的失效率函数为递增型,递增的速度先快后慢,最后趋于平稳,表2为90%置信度和75%置信度下不同可靠度下挖掘机动臂疲劳寿命。

图4 动臂可靠度函数曲线

图5 动臂失效概率密度函数曲线

图6 动臂失效率函数曲线

4 基于IIW标准的挖掘机动臂疲劳寿命评估

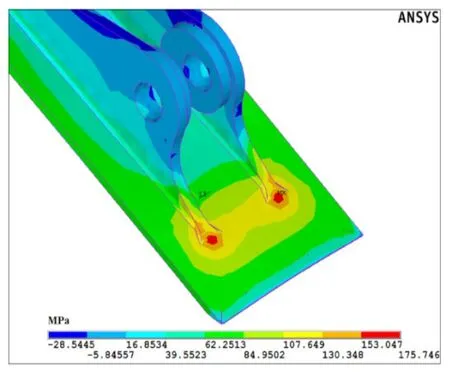

利用有限元软件ANSYS建立了动臂结构有限元模型,铰孔采用梁单元和约束方程模拟[17],如图7所示。模拟台架试验,在动臂与斗杆的铰接点处施加等效垂向载荷幅值,选取动臂疲劳试验中破坏的动臂上耳板前端焊接细节作为评估点,如图8所示。由有限元仿真结果可知,试验载荷与该位置处的名义应力(动臂横截面弯曲应力)传递系数为1.6kN/MPa。因此,由表1动臂台架试验载荷谱换算得评估点处的应力谱如表3所示。

表3 动臂上耳板前端焊接细节处应力谱

图7 挖掘机动臂在台架试验姿态下的应力分布

图8 动臂上耳板焊接细节应力云图

根据国际焊接协会(IIW)标准:《焊接接头及部件的疲劳设计》,选定图8中动臂上耳板前端的焊接细节对应75%置信度、95%可靠度下疲劳级别(FAT)为71,疲劳寿命评估使用的对数坐标系下以应力范围度量的S-N曲线。当N=2×106时,对应的疲劳强度为71MPa,当N=107时,对应的疲劳强度为41.5MPa,根据疲劳级别为71的相关参数查标准可知:

结合表4所示的动臂上耳板前端焊接细节处应力谱,以及Miner线性损伤累积法则,可得一个载荷块的损伤为:

则该关注细节的疲劳寿命等效为工作小时数为:

综上可得,在75%置信度、95%可靠度下,基于IIW标准评估动臂疲劳寿命为4378.1小时。由表3可知,Bayes法所得动臂疲劳寿命为4071.6小时,因此与IIW评估结果相比相对误差仅为7.5%,可以作为挖掘机动臂可靠性评估的参考数据,但基于IIW标准评估无法得到一定置信度下,结构的可靠度函数、失效率函数、平均寿命等其它可靠性指标。

5 结论

1)对于单子样挖掘机动臂疲劳寿命试验结果,利用Bayes方法开展了服从对数正态分布的挖掘机动臂疲劳可靠性评估,并给出了可靠度函数、失效分布函数、失效率函数,可为指导动臂的检测、维修提供参考。

2)基于国际焊接协会(IIW)标准,对动臂上耳板前端焊接细节疲劳寿命进行了评估,得到75%置信度、95%可靠度下的寿命为4378.1小时,与Bayes法得到动臂在相同条件下的疲劳寿命为4071.6小时相比,两者的相对误差为7.5%。该挖掘机在90%置信度下平均寿命为7673.2h,与验前信息8000h也比较吻合。

3)由于Bayes评估方法的特性,随着新的试验样本的出现,本次评估结果可作为下一次试验数据的验前信息,有助于解决土方机械产品在小子样情况下的可靠性评估问题。