大体积混凝土施工温度监测及数值分析

王盼 王金歌

广东理工学院建筑工程系 广东 肇庆 526100

引言

随着我国经济建设步伐的加快,施工技术的飞速发展,大体积混凝土施工也得到了广泛应用。由于大体积混凝土[1]自身的特殊性,在其施工和养护过程中依然存在着颇多问题。整体浇筑的大体积混凝土结构主要会产生因降温而产生的温度收缩和因水泥水化作用而产生的收缩两种变形,这些变形在受到约束的条件下,将在结构表面及内部产生拉应力。当拉应力超过混凝土相应龄期的抗拉强度时,结构就开裂。近年来,计算机技术的快速发展使得本领域的一些问题得到了成功的分析与解决。本文在大体积混凝的温控[2,3]过程中采用了有限元水化热数值分析,并将理论计算值与现场温度监测结果进行了对比分析,分析结果表明计算和实测温度值吻合得较好,说明有限元数值模拟可以指导大体积混凝土现场的施工[4]与温控。

1 某桥承台大体积混凝土施工温度监测

1.1 工程概况

该桥位于丹江口市凉水河镇至习家店镇交界处,跨越后河,区内地形高低起伏,沟谷深切,形体上呈“V”字形。主桥上部构造为(67+120+67)m三跨预应力混凝土连续刚构,主墩墩身采用双肢等截面实心薄壁墩。承台结构尺寸为12.4m×12.2m×4m,采用C30级泵送混凝土承台混凝土一次浇筑成型,动用3台混凝土罐装车历时75小时完成。

1.2 测点布置

承台的温度测点是按照重点突出、兼顾全局的原则选择具有代表性的部位设置测点,监测混凝土在硬化过程中温度的变化情况。根据承台结构部位的对称性和温度变化的一般规律,在结构的1/4剖面上布置了两种温度传感器。承台温度测点的布置形式如1图所示,第一、三、四层为传统的温度传感器,第二层为光纤温度传感器。顶层温度测点布置混凝土表面以下在5cm处;底面温度测点布置在混凝土底面以上5cm处。

1.3 测试设备

温度测试主要采用传统的温度传和光纤温度传感器,传统的温度传感器与LTM8662温湿度采集模块连接测试,光纤温度传感器是利用光纤本身的敏感特性传输和散射光波处理为温度实时信号显示出来。现场布点和连接测试图2所示。

1.4 温度测试结果

承台温度监测时间为2014年4月4日6:45—4月9日14:45,历时128小时,当混凝土浇筑高度超过冷却水管20cm时即开始通水,截止到2014年4月15号停止通水。施工开始立即进行温度监测,每间隔2小时监测一次,于第128小时停止监测,最终存活的温度传感器分布如图1所示,温度测试结果如图3所示。

图3 承台内部温度时程曲线

据图3可知,温度随时间整体呈先上升后下降趋势,上升速率较快,达到最大值之后降温比较缓慢。最大温度(第三层3#测点)出现在混凝土浇完后的第三天,最大值为58.1℃,分析主要原因是由于入模温度较高和散热缓慢引起的。由图可算出中心混凝土(16#、5#、6#、7#、3#、19#、4#测点)的升温速度为0.6~0.8℃/h,降温速度为0.8~2.5℃/d;混凝土表面(8#、15#、19#、12#、4#测点)降温速度为1~4℃/d,其中第三天第四天降温较快,降温速度符合规范温控指标要求。在图中还可以看出温度在下降过程中会有小幅度的上升趋势,由于新混凝土的水化作用,浇筑新一层混凝土后下部混凝土温度会有回升现象,这种升温对混凝土内部温度影响不大,而对浇筑当层表面的温度影响较大,从而减小了温差,有利于大体积混凝土的防裂。底部混凝土(13#、1#、9#、16#测点)升温和降温较缓慢,由于底部混凝土与基础相连开始升温时有热量传递到基础,降温时有浇筑新的混凝土覆盖使热量难以散出去。第二、三层温度普遍比第一、四层要高,因为散热较为缓慢,整个浇筑过程最高温一般出现在中间层。模板附近混凝土(13#、9#、10#、14#、11#、18#、8#、12#测点)温度起伏比较明显,是气温变化造成,最表层(8#、15#、19#、4#、12#测点)受气温影响最大。从拆模情况看,承台表面未发现明显裂纹。

2 温度场和应力场的仿真分析

2.1 计算程序简介及参数设置

温控计算采用有限元桥梁专用程序Midas/Civil[5]的水化热计算模块进行,该程序可以对施工期大体积混凝土的温度场及应力场进行仿真模拟分析,通过计算结果能较为准确地模拟大体积承台混凝土内部温度变化情况,可以指导大体积混凝土现场的施工与温控。混凝土相关参数如表1所示,有限元模拟分析重要参数如表2所示。

表1 混凝土相关参数

表2 有限元模拟分析重要参数

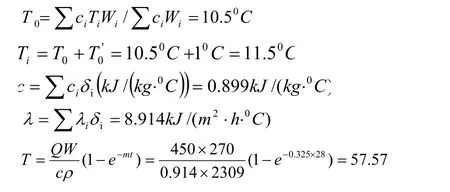

有限元模拟参数相关计算如下所示。

式中,T0为混凝土的出仓温度;Ti为混凝土浇筑温度;Ti′为混凝土运输、泵送、浇筑时段温度补偿值,取1℃;c为混凝土比热;λ为混凝土导热系数;T为水化热产生的混凝土最高绝热温升,Q为水泥的水化热量,本桥承台均选用普通C30水泥,参考水泥的水化热标准数值Q定为450kJ/kg,W为每立方米混凝土的水泥用量,取270kg/m3,ρ为混凝土的质量密度,取2308kg/m3,m为与水泥品种、浇筑温度等有关的系数根据规范,m的取值如表3所示,在出仓温度取10.5℃时,由直线内插法可算出m取值为0.325。

表3 m的取值

2.2 计算结果

为了使本次模拟过程更接近实际情况和便于计算分析,综合考虑该承台的施工方案、材料性质、形状尺寸等多种因素,有限元建模模型如图4所示,管冷布置模型如图5所示。

图4 有限元计算模型

图5 单层管冷布置模型

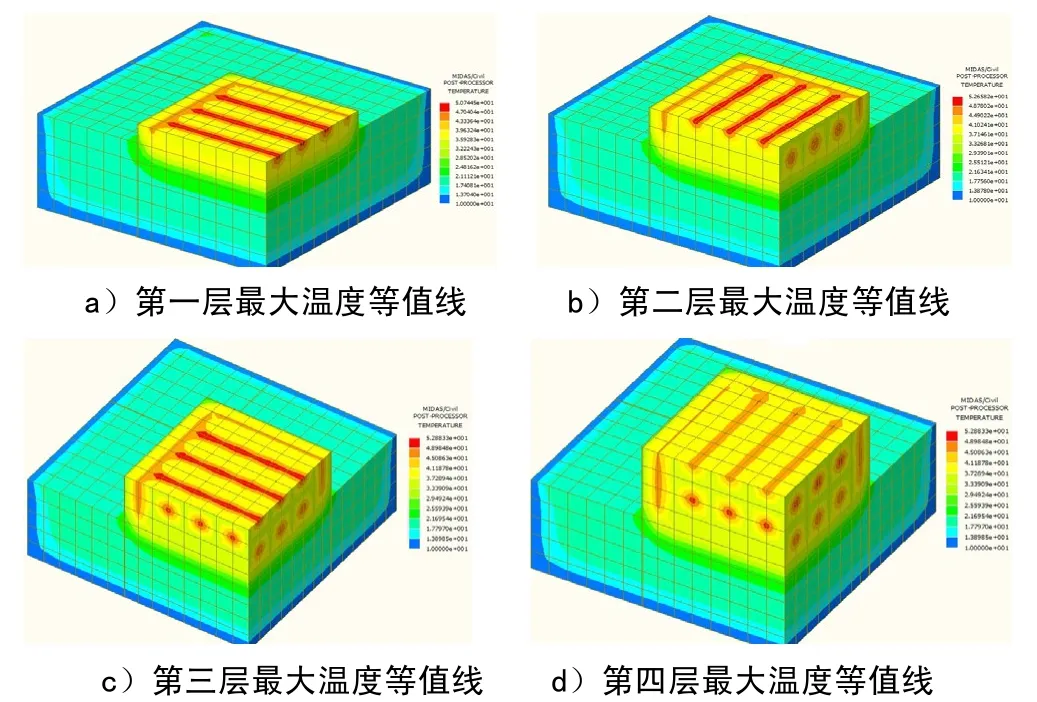

最大主拉应力[6]一般出现在每层中心处,故取每层中心最大温度计算结果如图6所示。

图6 各层最大温度时程曲线

从计算结果来看,在前96小时温度随时间迅速升高,最高温度为55.5℃。升温过程分为两个阶段,前36小时温度上升较快,大约0.7℃/h;在36~96小时升温较慢,约为0.2℃/h。当中心层混凝土达到最高温度后,开始缓慢降温,降温速度约为0.6℃/d,最后趋于稳定。

由于混凝土大约在第三天出现最高温度,为了了解每层温度变化情况,取计算结果中每层达到最大温度时(第96小时)的温度等值线图,如图7所示。

图7 各层最大温度等值线图

由图7可知,验证了各层最大温度出现在混凝土中心处的事实,并且冷水管起到了很好的降温作用。在温度达到最大时,各层中心温度与模板边缘温度如表4所示。

表4 各层中心温度与模板温度对照表

由表4可看出,混凝土中心和模板边缘的最大温度都出现在第二层和第三层,并且每层中心和边缘温差不超过25℃,符合《公路桥涵施工技术规范》中大体积混凝土内表温差不超过25℃的规定。

当混凝土内部拉应力超过相应龄期的抗拉强度时,结构就开裂[7],因此有必要对该结构内部应力与容许进行对比分析,对比结果如图8所示。

图8 温度应力与容许应力对比图

由图8可知,容许应力会随着温度的变化而变化,最后随着时间的增加而趋于稳定,实际模拟结果各层最大拉应力均未超过容许应力,因此可以认为混凝土结构不会开裂,且该桥承台拆模未发现裂缝。

2.3 计算结果与实测结果对比分析

为了了解有限元计算结果与实测结果的吻合程度,现分别取24h、48h、72h、96h、120h、144h时刻,将每层中心最大温度、靠近模板三等分点温度、模板边缘温度计算值与实测值进行对比,有限元模拟计算值与实测值对比图如图8所示。

图9 有限元模拟计算值与实测值对比图

据图9可知,计算值大于实测值,出现最大温度时间上均在混凝土浇筑第三天以后,模拟和实测温度值的变化趋势基本一致,说明有限元计算能较好地计算出大体积混凝土内部温度的变化趋势,可以指导大体积混凝土现场的施工与温控。

3 结束语

(1)通过对该桥大体积混凝土承台的监控,掌握其温度变化规律,且桥大体积混凝土承台没有出现温度裂缝,温控效果良好。

(2)通过有限元计算与实测值对比分析,有限元数值模拟能较为准确地模拟大体积承台混凝土内部温度变化情况,可以指导大体积混凝土现场的施工与温控,为今后同类工程提供了有用的试验数据,也为今后开展深入理论研究提供了参考依据。