化学法处理某工业园区电镀废水试验研究

彭丽花,董 佳

(广东环境保护工程职业学院,广东 佛山 519085)

改革开放以来,中国经济长期保持快速增长,与此同时环境污染却日趋严重,其中电镀废水的偷排以及处理不达标排放所造成的污染尤其引人瞩目。电镀废水污染引发的环境维权逐渐由个体事件变成群体事件,大大掣肘了美丽中国的建设进程,如何有效防治电镀废水的污染已变成当前非常紧迫的问题[1]。佛山市某工业园拥有一批电镀企业,主要涉及镀铜、镀镍、镀铬等电镀工艺,因而排放的废水中包含大量的Cu2+、Cr6+、Ni2+、CN-。这些电镀厂所排放的废水经过简单的化学法处理后,集中到该工业园污水处理站某一工段进行集中处理,但是运营操作人员环保知识匮乏,无法掌握各单元合适的加药量,导致Cu2+、Cr6+、Ni2+、CN-等污染物未能达标排放。本文针对既定电镀废水水质和水量,对各重要单元进行加药量和pH试验研究,取得最佳加药量和pH,保障废水处理效果,使其完全达到广东省地方标准《电镀水污染物排放标准》(DB 44/1597-2015),处理成本低廉,可以实现经济效益和环境效益的双赢。

1 试验部分

1.1 进水水质水量

进水为佛山某工业园电镀厂排放废水,进水流量为12 m3/h,重金属离子浓度很高,且pH很低,其为污染能力很强的废水。具体水质数据如表1所示。

表1 进水水质

1.2 工艺流程与试验设备

工艺流程图如图1所示。试验设备为2台离心泵(型号分别为IZDB-65和CDLF2-130LS)、1台小型加药泵、5个水泥池(2 m×2 m×1.5 m)以及1个砂滤罐(Φ0.7 m×1.8 m)。

图1 废水处理工艺流程

1.3 试验方法

首先,将含氰废水引入氧化池,以液氯作为氧化剂进行二级破氰,研究该部分pH与液氯加入量对CN-去除率的影响;其次,将含铬废水引入还原池,以焦亚硫酸钠作为还原剂将Cr6+还原成Cr3+,研究焦亚硫酸钠的加入量对六价铬还原效率的影响;最后,将含Cu2+、Ni2+、Cr3+等离子废水泵入综合沉淀池,以碱石灰调节整个溶液的pH,使得重金属离子结合成各自的氢氧化物沉淀,研究pH对Cu2+、Ni2+、Cr3+等离子去除率的影响。

1.4 分析方法

测试指标分别为 Cu2+、Ni2+、总铬、CODCr、pH,均采用《水和废水监测分析方法》第四版中规定的方法进行检测。

2 结果与讨论

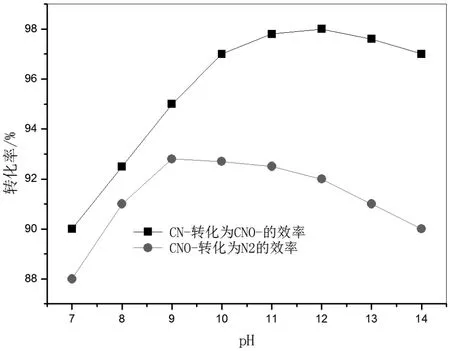

2.1 氧化池pH对CN-去除率的影响

镀铜最常使用的原料为氰化铜,因而镀铜废水中往往携带CN-,该电镀废水中CN-平均浓度为20 mg/L。CN-的去除一般采用化学氧化法,本试验以液氯为氧化剂进行二级破氰,其中,一级破氰是将CN-氧化为CNO-,二级破氰是将CNO-氧化为N2,pH对CN-的去除率影响很大[2]。

如图2所示,在一级破氰时,当pH从7逐渐调整为12的过程中,CN-转化为CNO-的效率从90%逐渐上升98%,继续调整pH至14,CN-转化率略有降低,为96.8%。在二级破氰时,调整pH从7到14的过程中,CNO-转化为N2的效率从88%先增大至pH为9时的93%后减小为90%。pH对CN-去除率影响很大,这是因为碱性条件下,CN-容易保持自由离子状态,增强其化学反应的活性,加大与液氯的接触概率,提高氧化还原的速度;pH越高,CN-化学活性越高,其转化率越高,但pH超过12时,对液氯氧化能力有一定影响,因而CN-转化率有一定降低[3]。

废水在两个氧化池中的停留时间均为30 min,当一级破氰的pH为12,二级破氰的pH为9时,处理后废水中CN-的浓度略小于0.2 mg/L,达到广东省地方标准《电镀水污染物排放标准》(DB 44/1597-2015)。

图2 pH对CN-去除率的影响

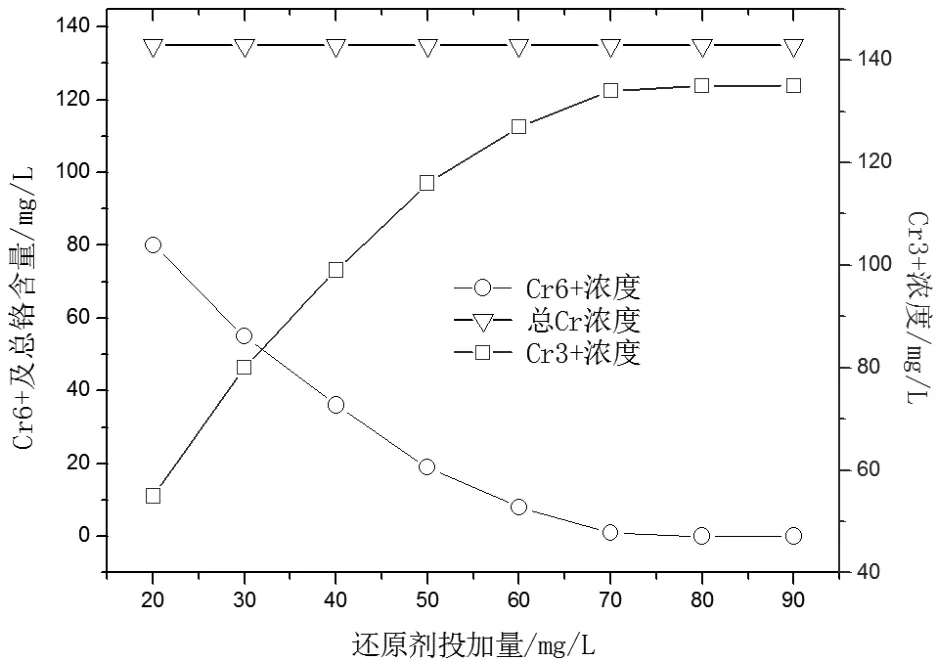

2.2 还原池加药量对Cr6+去除率的影响

该电镀废水中的Cr6+平均浓度高达135 mg/L,pH为1~2,对环境破坏很大。对该废水的处理采用化学还原法,添加的化学还原剂为焦亚硫酸钠。该药剂的投加量对Cr6+去除率及废水处理成本影响较大。

如图3所示,随着还原剂投加量的不断增多,Cr6+不断被还原成Cr3+,当还原剂投加量为20 mg/L时,溶液中Cr6+仍然高达80 mg/L,此时Cr3+为55 mg/L;当还原剂投加量增大至60 mg/L时,溶液中Cr6+略小于0.5 mg/L,此时Cr3+接近于135 mg/L;继续增加还原剂投加量至80 mg/L,Cr6+约为0.05 mg/L。随着溶液中化学还原剂投加量增大并超出60 mg/L,溶液中Cr6+几乎全部转变成Cr3+,溶液的颜色也由之前的淡黄色变为后来的浅绿色;但溶液中总铬含量保持不变,为135 mg/L。焦亚硫酸钠能够还原Cr6+的原因在于,焦亚硫酸钠中的硫元素为负2价,具有极强的还原性,能够将Cr6+还原成Cr3+,而本身被氧化成硫酸根离子[4]。

图3 加药量对Cr6+去除率的影响

废水在还原池中的停留时间为30 min,当投加量为60 mg/L,废水中Cr6+小于0.1 mg/L,满足广东省地方标准《电镀水污染物排放标准》(DB 44/1597-2015),处理成本低廉。

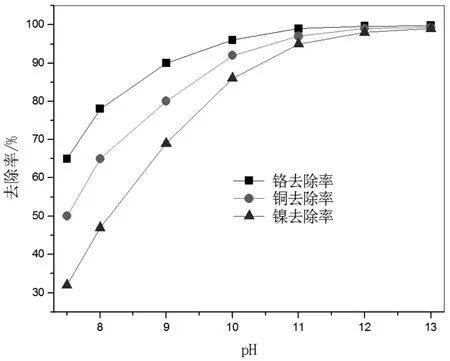

2.3 沉淀池pH对重金属离子去除率的影响

经二级破氰之后的镀铜废水、还原处理的镀铬废水以及镀镍废水一起引入综合沉淀池,通过调整溶液pH,重金属离子生成各自的氢氧化物沉淀,经砂滤从溶液中分离出来;进入沉淀池时各重金属离子的平均浓度分别是Ni2+50 mg/L、Cu2+65 mg/L、Cr3+135 mg/L;调整pH所用的药剂为碱石灰。

如图4所示,当pH从7.5逐渐调整为13的过程中,Ni2+、Cu2+、Cr3+等重金属离子相应去除率不断提高。当pH为7.5时,Ni2+、Cu2+、Cr3+去除率分别为33%、50%、65%;当pH增大至12时,Ni2+、Cu2+、Cr3+去除率分别提升为98%、99%、99.6%,继续调高pH,去除率增大幅度不明显。由溶度积公式可知,在生成难容盐的过程中,提高一种离子在溶液中的浓度势必会使得另一种离子在溶液中的浓度降低,因而增大pH时,各种金属离子的去除率会相应增加[5]。因为Ni2+、Cu2+、Cr3+对应的氢氧化物的溶度积依次减小,故在相同pH条件下,其对应去除率依次增加。在正常运行时,pH调整为12。

图4 pH对重金属离子去除率的影响

经过二级破氰、化学还原、化学沉淀和过滤处理后,出水中Ni2+、Cu2+、Cr6+、总铬的浓度以及CODCr等指标均满足广东省地方标准《电镀水污染物排放标准》(DB 44/1597-2015),具体情况如表2所示。

表2 出水水质

2.4 成本分析

该工艺主要运行成本来自于两台1 kW提升泵、药剂费等。电费约为0.3元/m3,药剂费约为0.2元/m3,总的运行成本约为0.5元/m3。

3 结论

采用液氯为氧化剂,当一级破氰pH为12、二级破氰9时,这样可以较好地去除镀铜废水中的CN-,去除效率为96.8%,处理后废水中总氰含量小于0.18 mg/L。利用焦亚硫酸钠为还原剂,当其投加量为60 mg/L时,废水中Cr6+小于0.1 mg/L,满足广东省地方标准《电镀水污染物排放标准》(DB 44/1597-2015)。综合沉淀池和过滤可以较好地去除各种重金属离子,当pH为12时,Ni2+、Cu2+、Cr3+去除率分别为98%、99%、99.6%。出水水质完全满足电镀废水排放要求,且运行成本低廉,仅0.5元/m3。