钛合金涡轮蜗杆安装座数控加工浅析

黄斌

摘要:本文针对某产品钛合金壳体的结构特点,对数控加工的难点及加工方法进行了分析探讨,重点介绍了内孔的数控镗削加工,并介绍了一种消除重复定位间隙的方法,通过实际加工,本文提供的加工方法能够满足设计要求,给以后加工类似零件提供借鉴经验。

关键词:钛合金;壳体;定位夹具;数控镗孔;零点找正

1 引言

钛合金以其比强度高、机械性能及抗蚀性良好而成为飞机及发动机理想的制造材料,但由于其切削加工性差,长期以来在很大程度上制约了它的应用。随着加工工艺技术的发展,近年来,钛合金已广泛应用于飞机发动机的压气机段、发动机罩、排气装置等零件的制造以及飞机的大梁隔框等结构框架件的制造。

某产品壳体零件材料为钛合金TC6,属难加工材料并且尺寸精度要求高,尤其是壳体内孔的加工尺寸精度和形位精度要求都很高,而内孔又是用于涡轮和蜗杆的安装,孔尺寸精度和形位精度的好坏直接影响涡轮蜗杆的装配。

2 壳体结构分析及加工难点

2.1 结构分析

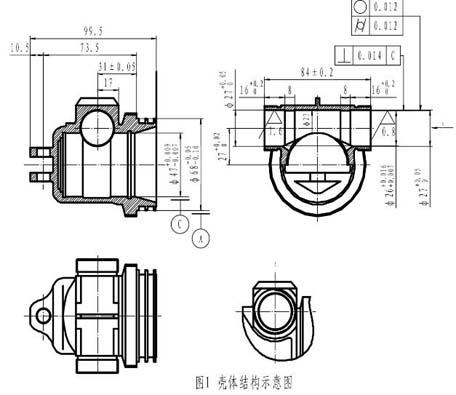

图1所示为某产品壳体结构示意图,该壳体结构并不是很复杂,但是零件外形不规则,壳体内部由一大一小的内孔十字相贯,外形由一圆柱和一方形凸台相交组合而成。加工外形时不能够一次车成型,还需要数控对外形进行加工。另外,内孔为台阶孔,其中φ26+0.016 +0.007,φ27+0.05 0,φ27组成一组台阶孔。

2.2 加工难点

①材料难加工。材料为钛合金TC6,切削加工性能差,容易粘刀,加速刀具的损坏。在切削区局部温度高,因而影响刀具的耐用度。另外,毛坯为棒料,余量较大,给加工增加了很大难度。

②内孔φ26+0.016 +0.007公差带仅为0.009,空间尺寸27+0.02 0很难控制。

③形位公差要求高,垂直度不大于0.014,圆柱度不大于0.012,圆度不大于0.012。

3 壳体φ26+0.016+0.007内孔的加工

3.1定位夹具设计

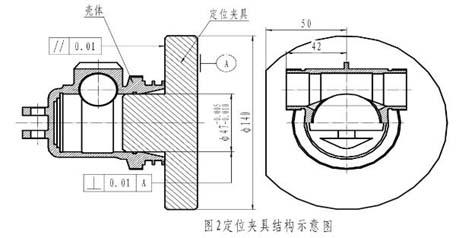

如图2所示,定位夹具大外圆φ140,定位部位圆柱直径φ47-0.005 -0.010,在φ140圆柱面上加工一处平面,尺寸为50,大于尺寸42,目的是在装夹时该平面可以作为靠平基准,并且保证零件小端面与台虎钳不干涉。

该定位夹具可以起到定位作用并且在压紧零件时,虎钳钳口不直接夹住零件端面,避免压伤零件。此外,加工内孔φ26+0.016 +0.007需要两个圆柱定位夹具其中一件为铝制件,另一件为钢制件,铝制件为粗铣内孔时用,定位间隙允许为0.02。钢制件为半精镗、精镗内孔时用,定位间隙为0.005,尽量减小定位误差对尺寸精度的影響。

3.2加工方案确定

壳体内孔φ26+0.016 +0.007加工步骤:钻φ26+0.016 +0.007底孔为φ16→铣至φ25.6→半精镗至φ25.84→精镗内孔φ26+0.016 +0.007。

3.3 粗铣孔

3.3.1 铣刀的选择。查阅相关资料,加工钛合金应选择硬质合金刀具,因此粗铣孔采用的铣刀为φ10×22的三齿合金铣刀。

3.3.2 装夹方法

切削钛合金时吃刀抗力较大,故工艺系统需保证有足够的刚度。由于钛合金易变形,所以切削夹紧力不能大,必要时可使用一定的辅助支承。粗铣孔时采用两次装夹掉头加工孔。主要是铣刀的长度不够制约,刀具越长刚性不够,切削效果不理想。如图3所示,第1次装夹时,首先在机床台面上固定住精密台虎钳,并校准。然后将零件和定位夹具一起装到台虎钳上找到合适的装夹位置,然后安装辅助定位支承,并校准。装夹零件时,将零件方形凸台的上平面贴住辅助支承平面,留出一定的位置作为校正零件用。

3.3.3 粗铣内孔。切削钛合金一般采用较低的切削速度、适中的进给量和较大的切削深度。切削速度宜低,以免切削温度过高;进给量适中,过大易烧刀,过小则因刀刃在加工硬化层中工作而磨损过快;切削深度可较大,使刀尖在硬化层以下工作,有利于提高刀具耐用度。切削参数给定为:主轴转速S=300r/min,进给量F=20mm/min,切削深度10mm。

粗铣内孔至φ25.6的同时,将φ27+0.05 0内孔粗铣至φ26.5,并将端面铣平,保证尺寸84±0.2要求。然后用数控车床将内孔φ27加工至尺寸,这样做的目的是在进入半精镗和精镗时减少镗孔的切削面积,能有效的保证内孔φ26+0.016+0.007尺寸精度和形位公差。

3.4 半精镗、精镗孔

3.4.1 镗刀的选择。镗刀选择半精镗刀、精镗刀两种。镗刀采用进口的501白钢刀磨制而成。合理的镗刀片几何角度对镗孔切削力的大小、工件表面质量都是至关重要的。我们知道,刀具的主要几何角度对切削力的影响是很大的。刀具前角大小,决定了刀具的锋利程度。前角大,摩擦力减小,切削阻力小。若前角过大,会使刀具的楔角减小,刀具强度减弱,具散热条件差,切削阻力大,刀磨损加快。而在镗孔加工中,前角取10°~15°较合适。粗镗时取较小前角10°,精镗时取较大前角15°。钛合金已加工表面弹性恢复大、冷硬现象严重,采用大后角可减小对后刀面造成的摩擦、粘附、粘结、撕裂等现象,以减小后刀面的磨损。各种切削钛合金刀具的后角基本上都大于等于15°。后角取15°~20°较合适。粗镗时取较小后角15°,精镗时取较大前角20°。

3.4.2 装夹方法

镗孔装夹方法和粗铣孔装夹方法一致,但只进行一次装夹,利用镗刀将两端内孔φ26+0.016 +0.007一次镗到位。见图4。

定位可靠性分析:定位夹具与孔配合间隙0.005,精密台虎钳精度高0.005,装夹时夹紧力方向为Y方向,并用辅助支承靠住零件工艺基准面,装夹可靠,零件定位精度高。

3.4.3 找正零件坐标零点。

1)首先明确坐标零点位置,如图5所示,零件坐标零点设置在φ26+0.016+0.007孔中心位置处,Z0设置在凸台平面上。

2)如图5所示,校直B工艺基准面。在找正坐标零点之前首先校直B面,保证两孔轴线互相垂直。

3)如图5所示,设置X0,常规做法是校正φ68-0.05-0.10外圆图示位置1和位置2处找到零件中心,然后向凸台位置移动27.01(注:仅移动X轴),然后清零,完成X0设置。但由于数控机床本身存在一定的轴向间隙,造成重复定位误差,在找正X0过程中,会造成零点设置误差。采用以下方法消除轴向间隙带来的不利影响:当百分表位于图示位置1时,找正零件φ68-0.05-0.10外圆,当主轴向位置2移动时,主轴应超出位置2多移动一段距离直到位置3,然后再返回位置2找正φ68-0.05-0.10外圆,确定零件中心,然后再向凸台位置移动27.01mm(注:仅移动X轴),然后清零,X0就设置完成。在找正过程中有一点特别重要,那就是必须先找正位置1,不允许先找正位置2。这样可以消除是X轴变向时产生一定的定位误差。通过运用该方法,尺寸27+0.02 0得到有效的控制。

4)如图5所示,按照消除轴向间隙的方法,首先将Y轴移到位置4,然后再返回到找正端面A,最后将Y轴向负方向移动31mm,数据清零,Y0设置完成。

5)如图5所示,找正尺寸84±0.2端面,数据清零,设置Z0。

3.4.4 装夹、找正好零件后,对孔进行加工,首先,进行半精镗,切削参数的选择:主轴转速100r/min,进给量15mm,切削深度0.12mm。加工至尺寸φ25.84,并利用内径千分尺测量内孔尺寸,根据实测值进行适当的调整达到理想状态。其次,进行精镗φ26+0.016 +0.007。切削参数与半精镗一致,只需要将半精镗刀换成精镗刀即可。

4 结束语

通过以上的加工方法对11件壳体零件内孔φ26+0.016 +0.007进行加工,加工后通过三坐标检测,各项参数均满足图纸要求,解决了加工中的难点,为后续加工生产打下坚实的基础。

參考文献:

[1]《机械设计师手册》,《机械设计师手册》编写组,机械工业出版社。

[2]《机械加工工艺手册》孟少农 主编,1998年3月出版,机械工业出版社。

[3]《夹具工程师手册》 刘文剑,曹天河,赵维缓编,1987年,黑龙江科学技术出版社。

[4]《高强度钢高温合金和钛合金的切削加工》,郭东仁译著,机械工业出版社。