粘土旧砂湿法再生技术的研究

孙清洲 ,任文成 ,许荣福 ,杨 宸 ,单宝香 ,韩 勇

(1.山东建筑大学 材料科学与工程学院,山东济南 250101;2.山东省铸造清洁生产工程技术研究中心,山东济南 250101;3.山东省科学技术厅机关服务中心,山东济南 250101)

粘土砂工艺是最常用的砂型铸造工艺之一,由粘土砂工艺生产的铸件占到由砂型铸造工艺生产铸件的50%以上。据统计,在粘土砂铸造生产过程中,每生产1吨铸件将产生1吨废砂,为此每年将产生大量的粘土砂废砂,大量粘土废砂的排放不仅污染了环境,同时也造成了铸造砂资源的浪费,为此粘土旧砂再生技术受到了广大铸造工作者的关注。

粘土旧砂再生分为干法再生和湿法再生,其中粘土旧砂干法再生及再生砂改性技术已在《铸造粘土旧砂完全再生技术》[1]及相关文献中有较详细的介绍[2-6],而介绍粘土旧砂湿法再生技术的相关文献却较少,为此,以含覆膜砂芯砂粘土砂为研究对象,开展了粘土旧砂湿法再生技术的试验研究,以促进广大铸造工作者对粘土旧砂湿法再生技术的了解,推动粘土旧砂再生技术的推广和应用。

1 试验仪器设备及材料

试验用主要仪器及设备有TG71工业天平、JD200—3G电子天平、SSD电磁微震筛砂机、SLX洗砂机、DHG—9070A型电热恒温鼓风干燥箱、XQY—II智能型砂强度仪、S2004高效转子混砂机、SX2—5—12箱式电阻炉等。

试验用原砂为河北围场砂,其主要性能如表1所示。膨润土为维科膨润土,吸蓝量为35.6mL,煤粉为山东平度产SMF—Ⅰ型煤粉,济南圣泉集团公司生产的热塑性酚醛树脂、乌洛托品、硬脂酸钙、冷芯盒树脂、三乙胺等。

2 粘土旧砂湿法再生工艺的确定

为了研究粘土旧砂湿法再生的工艺路线,本文以含覆膜砂芯砂粘土砂旧砂为研究对象,分别对“水洗”(再生工艺Ⅰ)、“水洗后焙烧”(再生工艺Ⅱ)、“焙烧后水洗”(再生工艺Ⅲ)三种粘土旧砂湿法再生工艺进行了试验研究。

称取含覆膜砂芯砂粘土砂旧砂100g放入SXW涡流式洗砂机的洗砂杯中,倒入100mL水,擦洗5min后,静置10min,用虹吸管将污水抽出,如此反复擦洗4次,用滤纸将砂子滤出,然后放入电热式干燥箱中在105℃下烘干至恒重,即得到由再生工艺Ⅰ再生的再生砂。将由再生工艺Ⅰ所获得的再生砂放入SX2—5—12箱式电阻炉中,在600℃温度下焙烧15min后冷却至室温,即可得到由再生工艺Ⅱ再生的再生砂。称取含覆膜砂芯砂粘土砂旧砂100g放入SX2—5—12箱式电阻炉中,在600℃温度下焙烧15min后冷却至室温,将砂子放入SXW涡流式洗砂机的洗砂杯中,倒入100mL水,擦洗5min后,静置10min,用虹吸管将污水抽出,如此反复擦洗4次,用滤纸将砂子滤出,然后放入电热式干燥箱中,在105℃下烘干至恒重即得到由再生工艺Ⅲ再生的再生砂。取由三种湿法再生工艺所获得的再生砂并分别测试其粒度、耗酸值、含泥量、角形系数、灼烧减量以及发气量,结果如表2所示。

表1 原砂的主要性能

表2 粘土砂的湿法再生砂主要性能

表3 原砂及粘土砂的湿法再生砂混制覆膜砂的热态及常温抗拉强度

分别取新砂以及由上述三种湿法再生工艺所获得的湿法再生砂各1000g,在实验用覆膜砂混砂机上制备覆膜砂,并在冷却至室温后分别在覆膜砂制样机上制备“8”字抗拉强度试样,然后分别测试其热态抗拉强度和常温抗拉强度,结果如表3所示。

对比表1和表2可以看出,由再生工艺Ⅰ所获得的再生砂其发气量高于由新砂和由再生工艺Ⅱ及再生工艺Ⅲ所获得再生砂的发气量,由于粘土砂湿法再生的目的是将再生砂用于制芯,而砂子的发气量大则是制芯所不允许的,因此再生工艺Ⅰ首先在湿法再生工艺中被淘汰。由再生工艺Ⅱ和再生工艺Ⅲ所获得再生砂的性能均优于新砂,且由再生工艺Ⅱ所获得再生砂的发气量略低于由再生工艺Ⅲ所获得再生砂的发气量。

由表3可以看出,由再生工艺Ⅱ所获得再生砂混制覆膜砂的室温抗拉强度高于由再生工艺Ⅲ获得再生砂和新砂混制覆膜砂的常温抗拉强度,且采用再生工艺Ⅱ时,在对砂子进行焙烧附段,已去除了砂子中的泥分,减少了焙烧砂子的质量,和再生工艺Ⅲ相比节约了能源,综上所述,再生工艺Ⅱ是适宜的湿法再生工艺路线。但由于这时再生砂的耗酸值仍然较高,为此将湿法再生工艺Ⅱ进行了改进,在水洗后加酸调节再生砂的耗酸值,使其耗酸值降低至5mL以下。故最终确定的粘土砂湿法再生工艺路线为“水洗+酸洗+焙烧”。

3 粘土旧砂湿法再生水洗环节工艺参数的确定

粘土旧砂湿法再生水洗环节就是一个对粘土旧砂进行擦洗并消除芯砂混入有害影响的过程,本研究中对粘土旧砂的擦洗采用涡流擦选的方式,属于强力擦洗的一种,不再对擦洗方式展开相应研究,因此粘土旧砂湿法再生水洗环节工艺参数主要为洗砂次数、水砂比、洗砂时间、擦洗机的转速及改性加酸量的确定。

3.1 粘土旧砂湿法再生擦洗速度的确定

分别取含覆膜砂芯砂粘土砂旧砂100g,加入洗砂杯中倒入100g清水,分别在SXW涡轮式洗砂机上以 1000r/min、1100r/min、1200r/min、1300r/min、1400r/min的转速进行擦洗,每次擦洗时间为5min,每次擦洗结束后,静置10min,然后用虹吸管将污水排出,重复上述操作,直至洗砂杯中水澄清为止,然后将洗砂杯内的砂子滤出并烘干至恒重,分别测定每组砂子的含泥量,同时记录各组的擦洗次数。其结果如表4所示。

表4 不同转速及擦洗次数湿法再生砂的含泥量

由表4可以看出,当擦洗机的转速为1000r/min和1100r/min时,对粘土砂旧砂进行5次擦洗所得到再生砂的含泥量低于擦洗机在1200r/min及以上转速下经4次擦洗得到再生砂的泥分含量。当擦洗机的转速为1200r/min、1300r/min和1400r/min时,对粘土砂旧砂进行5次擦洗所得到再生砂的含泥量相近,且低于新砂的含泥量。擦洗转速高将会增加转子叶片的磨损,擦洗次数多将降低生产效率,综合考虑两方面因素,粘土砂旧砂湿法再生擦洗机的适宜转速确定为1200r/min。

3.2 粘土旧砂湿法再生擦洗时间的确定

分别取含覆膜砂芯砂粘土砂旧砂100g,加入洗砂杯中,倒入100 g清水在SXW涡轮式洗砂机上以转速 1200r/min 分别擦洗 3min、4min、5min、6min、7min,静置 10min,用虹吸管将洗砂杯中的污水排出,重复上述操作,直至洗砂杯中水澄清为止,然后将洗砂杯内的砂子滤出并烘干至恒重,测定再生砂的含泥量,同时记录各组的擦洗次数,结果如表5所示。

表5 不同擦洗时间及冲洗次数湿法再生砂的含泥量

由表5可以看出,在1200r/min转速下分别对粘土砂旧砂擦洗3min和4min,经擦洗5次后所获得的再生砂泥分含量均高于擦洗时间在5min及以上擦洗4次所获得再生砂的泥分含量。在1200r/min转速下分别对粘土砂旧砂擦洗5min、6min、7min,经4次擦洗后所获得再生砂的泥分含量基本相等,且擦洗时间短在生产中可以提高再生设备的生产效率,因此,含覆膜砂芯砂粘土旧砂湿法再生擦洗的适宜时间确定为5min。

3.3 粘土旧砂湿法再生水砂比的确定

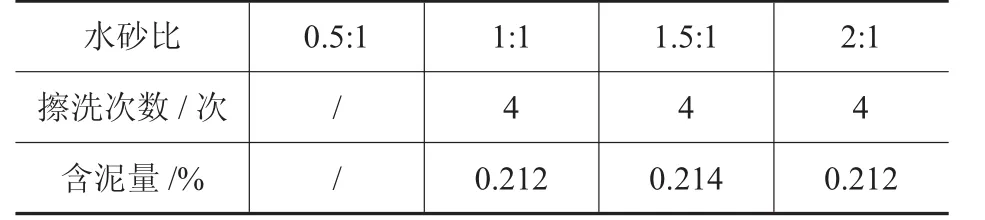

称取4组含覆膜砂芯砂粘土砂旧砂100g的试样,分别加入洗砂杯中,然后按照水和砂子的质量比为 0.5:1、1:1、1.5:1、2:1,的比例分别向洗砂杯中加入 50g、100g、150g、200g清水,在 SXW 涡流式洗砂机上以转速1200r/min进行擦洗,每次擦洗时间为5min,然后静置10min,用虹吸管将洗砂杯中的污水排出,重复上述操作,直至洗砂杯中的水澄清为止,然后将洗砂杯中的砂子用滤纸滤出并烘干至恒重,分别测定再生砂的含泥量,试验结果如表6所示。

表6 不同水砂比及擦洗次数湿法再生砂的含泥量

由表6可以看出,当水砂比为0.5∶1对粘土旧砂进行第一及第二级擦洗时,由于砂子的泥分含量高,水量太小无法实现对砂子的擦洗,故对于粘土旧砂的第一级及第二级擦洗这种水砂比不能使用。当水砂比为 1∶1、1.5∶1、2∶1 时分别对粘土砂旧砂进行4次擦洗后所获得再生砂的含泥量很接近,且均低于新砂的泥分含量。在水砂比分别为1∶1、1.5∶1、2∶1 时,水砂比为 1∶1 时在擦洗过程中用水量最少,因此,粘土旧砂湿法再生水洗时适宜的水砂比为1∶1。另外,在对粘土砂旧砂湿法再生过程中发现,对旧砂进行三级擦洗后砂子中的泥分含量较低,这时采用0.5∶1的水砂比即可对砂子进行擦洗。因此,最终确定粘土旧砂湿法再生水洗过程中适宜的水砂比为前三次1∶1,第四次0.5∶1。

3.4 粘土砂旧砂湿法再生改性加酸量的确定

对粘土旧砂的湿法再生砂进行加酸改性的目的就是要降低湿法再生砂的耗酸值,其控制目标为将湿法再生砂的耗酸值控制在5mL以下。称取烘干至恒重的粘土湿法再生砂试样三个,每个试样100 g,分别放入烧杯内,依次向1至3号试样中用移液管向烧杯内加入0.1mol/L的盐酸标准溶液2mL、3mL和4mL,分别测定三组再生砂的耗酸值,结果记录于表7中。

表7 不同盐酸标准溶液加入量下再生砂的耗酸值

由表7可以看出,当盐酸标准溶液加入量为4mL时,粘土旧砂的湿法再生的耗酸值为4.4mL,低于铸造行业对混制化学粘结剂型(芯)砂耗酸值小于5mL的要求,因此,将含覆膜砂芯砂粘土砂旧砂湿法再生过程中的改性加酸量控制在每100g湿法再生砂加入0.1g/mol盐酸标准溶液4mL。

4 粘土旧砂湿法再生焙烧环节工艺参数的确定

4.1 粘土旧砂湿法再生焙烧环节温度的确定

取经“水洗+改性”后烘干的含覆膜砂芯砂粘土旧砂的水洗砂若干组,加入SX2—5—12箱式电阻炉中分别在 550℃、580℃、600℃、650℃、700℃温度下焙烧15min,然后在干燥器中冷却至室温,并分别测试其灼烧减量及发气量。试验结果如表8所示。

表8 不同焙烧温度下粘土旧砂湿法再生砂的灼烧减量及发气量

由表8可以看出,在对“水洗+改性”后烘干的含覆膜砂芯砂粘土旧砂的水洗砂在550~700℃的温度下进行焙烧时,在550~600℃的温度范围内,随焙烧温度的升高再生砂的灼烧减量和发气量逐步下降,当焙烧温度达到600℃时旧砂的灼烧减量和发气量均达到了最小值,继续升高焙烧温度,旧砂的灼烧减量和发气量不再降低,说明在600℃焙烧15min的条件下,包裹在旧砂表面的树脂膜和旧砂中的残留挥发分已经完全被去除。因此,含覆膜砂芯砂粘土旧砂湿法再生焙烧环节适宜的温度为600℃。

4.2 粘土旧砂湿法再生焙烧环节时间的确定

取经“水洗+改性”后烘干的含覆膜砂芯砂粘土旧砂的水洗砂若干组,在SX2-5-12箱式电阻炉 中 以 600℃ 分 别 焙 烧 10min、13min、15min、17min、20min,然后将焙烧后的砂子放入干燥器中冷却至室温,分别测试其灼烧减量及发气量。结果如表9所示。

表9 不同焙烧时间下粘土旧砂的灼烧减量和发气量

由表9可以看出,在对“水洗+改性”后烘干的含覆膜砂芯砂粘土旧砂的水洗砂在600℃下分别焙烧10min~20min时,在焙烧时间在10min~15min的范围内,随焙烧时间的延长旧砂的灼烧减量和发气量逐步下降,当焙烧时间达到15min时旧砂的灼烧减量和发气量均达到了最小值,继续延长焙烧时间,旧砂的灼烧减量和发气量不再降低,说明在600℃下焙烧15min,包裹在旧砂表面的树脂膜和旧砂中的挥发分已经完全被去除。因此,含覆膜砂芯砂粘土旧砂湿法再生焙烧过程适宜的焙烧时间为在600℃下焙烧15min。

5 结论

(1)粘土旧砂湿法再生适宜的工艺路线为水洗+改性+焙烧。

(2)粘土旧砂湿法再生适宜的工艺参数为在1200r/min的转速擦洗四次,每次擦洗时间为5min,前三次的水砂比为1∶1,最后一次的水砂比为 0.5∶1。

(3)对水洗后的砂子用盐酸进行改性,其加入量为每100g砂子加入0.1mol/L的盐酸标准溶液4mL。

(4)焙烧环节的适宜温度为600℃,焙烧15min。

(5)用适宜的工艺路线和工艺参数对含覆膜砂芯砂粘土砂旧砂进行湿法再生,并用再生砂制备覆膜砂,其热态抗拉强度为1.246MPa,常温抗拉强度为1.694MPa,均达到或超过了由新砂混制覆膜砂的热态和常温抗拉强度。