大港油田聚合物驱转二元驱工艺完善研究

敬晓海 蒲万芬

摘 要:为满足大港油田聚合物驱转二元驱的开发需求,本文进行了港东油田聚合物驱配套工艺的优化创新研究,在满足二元驱注入的同时,该项研究解决了工艺流程部分节点粘损率高的问题,保障三次采油开发的规模见效。

关键词:聚合物驱;二元驱;配注工艺

随着大港港东油田三次采油工作的推进,为进一步提高采收率,在对区块构造特征、沉积储层特征、油气藏特征等情况进行了全面分析后,进一步调整了聚驱方案体系,段塞结构中加入二元主段塞和二元副段塞。为实现开发需求,对现有的地面配套工艺进行完善与优化研究,使二元驱配注系统充分利用现有地面场地及配注设备设施,根据油藏工程方案要求,对注聚站进行扩容改造,选用技术成熟的表活剂装置和配套设施,实现地面工程安全、优质、低耗运行。

1 工艺现状及存在不足

1.1 现有配注工艺无法满足聚/表二元驱需求

目前港东油田三座注聚站采用聚合物母液掺水稀释、一泵多井集中注入、注入井口自动调节各单井溶液流量工艺,可满足聚合物驱需求。根据油藏方案要求,港东注聚站采取聚/表二元驱开发方式,由于配注站无表活剂储存及加入工艺及设备,现有聚合物驱配注工艺不能满足该断块聚/表二元驱的注入需求。

1.2 地面工艺流程部分节点粘损率高

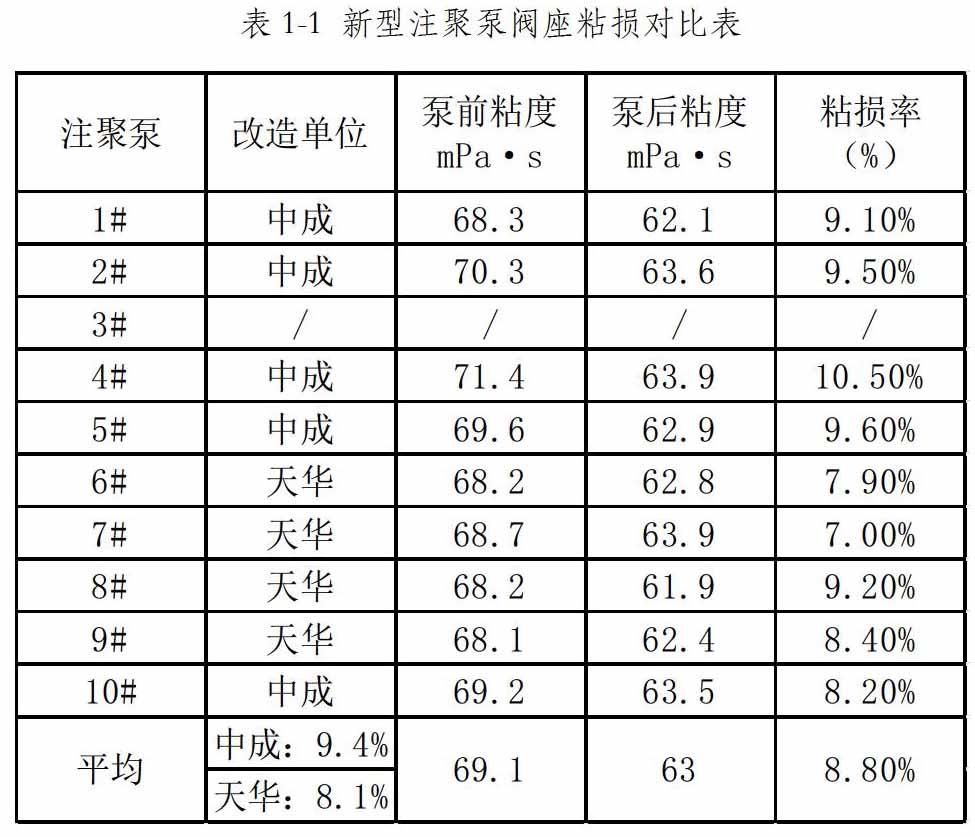

注聚泵粘损率未达标

港东一区一断块聚合物配注站在用的10台注聚泵有9台应用双簧小球阀座工艺,粘损率由11%下降至8.8%,未达到注聚泵粘损率3%的标准。

2 技术对策研究

2.1 配注工艺设计

2.1.1 配注工艺

将表活剂运输车中的40%表活剂商品液通过车载卸车泵输送到表活剂原液罐中进行储存;工作时通过倒罐泵将原液输送到表活剂稀释罐中,利用掺水离心泵对表活剂进行掺水稀释,并搅拌一定时间,形成均匀的20%表活剂母液;然后通过螺杆泵将表活剂母液喂入到注入泵前端管线与聚合物溶液汇合,稀释好的目标浓度的聚/表二元目的液通过静态混合器进行充分混合后,通过注聚泵升压后,输送至注聚干线及单井管线,在注聚井口经聚合物溶液流量自调仪按各井的配注量注入各单井中。

2.1.2 装置组成

①增加橇装泵房1座(L9000*W4000*H2850),表活剂橇2座(L8000*W3700*H3700),其中原液槽2个(L6000*W3700*H3700,L8000*W3700*H3700各1具,搅拌装置2套/具,5.5 kW /套,),有效容积150m3,完全满足6天原液储量;稀释槽2个(L2000*W1850*H3700各1具,搅拌装置1套/具,5.5 kW /套,),有效容积10m3;

②倒罐螺杆泵2台(排量5m3/h ,0.6 MPa,1.5kW),一用一备;掺水离心泵2台(排量15m3/h,0.6 MPa,1.5kW),一用一备;以及安全阀、压力表总成、压力传感器、流量计、手动阀及配套流程;

③喂入螺杆泵2台(排量2m3/h,0.6MPa,1.5kW/台),一用一备;以及安全阀、压力表总成、压力传感器、流量计、手动阀及配套流程。

2.2 多项措施并举,低降地面粘损率,减小流程震动

①泵阀工艺改造优化。由原先的锥形阀改进为球阀,增加泵阀内流道通径及阀的密封性,改善泵阀剪切;

②泵阀及配件材质优化。将阀内球体材质改为TOOLOX40特牢钢,弹簧及泵阀主体材质改为304不锈钢,由于改进后的材质更加耐腐蚀且硬度更高,使阀内配件抗冲击里大幅提升,进而增加泵阀使用寿命,减少泵阀损坏造成的剪切;

③阀内弹簧结构优化。由5圈单簧改进为7圈大簧加7圈小簧的双簧结构:弹簧圈数增加有利于减少金属疲劳,同时大簧加小簧的结构使弹簧所受冲击减弱,较少了卡簧的发生,弹簧不易断裂损坏,增加了弹簧的使用寿命,防止卡阀造成的粘度损失。通过以上措施,由图2-1至图2-3所示,注聚泵维修周期大幅延长,由前期的10.5天延长至35天;注聚泵振幅得到有效控制;機泵平均粘损率由前期的11.4%下降至5.4%,粘损率得到有效降低。

3 结论

①聚表二元驱配注系统以现有港东各注聚站为中心,新建表活剂注入设备,具备聚表二元驱注入条件;

②优化升级注聚泵,可以延长修泵周期、降低了粘损率,提高注聚系统配套工艺适应性。