XLPE电力电缆接地环流监测方案

葛少伟,侯建峰,苏菲,牟泽刚,李德泉

(济南供电公司山东济南250000)

交联聚乙烯XLPE是国内主流的电力电缆,内部结构包含:主电缆芯线、绝缘层和保护层。其中,保护层的材质又分为:金属型、塑胶型以及混合型[1-3]。护层能有效防止大部分的电缆侵蚀,但常规电缆监测主要集中在绝缘层。却忽略了护层的监测,这在护层感应环流故障中暴露出了极大的弊端。由于主绝缘层的品质变化会造成护层状态的改变,故对护层的监测可一次识别绝缘层和金属护层的故障异常,技术意义重大。

对于电力电缆的金属护层缺陷、故障和异常监测,工程上通常采用电桥法进行故障源定位。然后根据不同环境状态与需求,适配选择音频法、跨步电压法、直流冲击法中的一种进行二次精确定位[4-6]。此外,故障统计是维持电力电缆长久正常运行的管理基础,也是在线监测的重点工作。通过故障统计可分析出故障原因,为方案决策提供数据支持。本文在现有监测研究成果上,提出了一种基于接地环流的XLPE监测方案,建模实现电力电缆绝缘状态评价体系和故障评价指标,来构建接地感应环流的在线监测系统。

1 XLPE接地系统

在高压交流电缆上,随着磁场增强金属类护层将会产生感应电压,电压达到一定阈值将会击穿绝缘层造成短路故障[7-10]。因此,通常需要对线路进行保护接地。此时,地回路接地电阻设计成为重要影响指标。指标不达标将会造成多点接地、地电压反击等故障,常用的接地法有一端接地、交叉互联、多点接地等。具体施工时会根据线路长度划定分段接地,以维持护层环流在一定的安全阈值内。但交叉互联过程中,较易出现隐性失误,导致不完全换位,从而使护层环流激增。

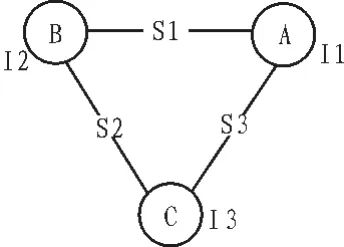

在三芯电缆线中,金属护层相当于和三相芯平行的一导体P。中心距离表示,如图1所示[11-13]。

图1 电缆芯线与金属护层中心距示意图

导体P与A、B、C三芯线的磁通分别为:

高压电缆芯线主要排列采用等边三角形,因此护层感应电压可近似参考图2计算。

图2 三相回路金属护层感应电势

电感计算有:

各电缆金属护层单位长度感应电势为:

而对于诸如平行回路等多回路电缆,感应电流排列遵循图3模式[5]。

图3 双回路任意排列电缆中心距表示

总回路C相护层感应电压为:

其中,GMRS为金属护层几何平均距离。通过公式(12),相应改变p、q、r值,调整相位角即可获得A、B的护层感应电压。而在实际输电工作环境中,电缆各参数为:平均护层直径DS=77.8 mm,电缆中心轴距离S=250 mm,电缆每相负载电流为I=500 A。在等边三角敷设下,金属护层感应电压分别为[6]:

因此,在单芯电缆设计搭建过程,需充分考虑金属护层的感应电压影响,动态监测避免环流故障,才能实现经济、稳定的电缆运行系统。

2 XLPE接地环流分析与监测方案

2.1 金属护层环流建模

基于金属护层感应电势,在接地回路中将会产生不平衡波动或接地故障时均会导致感应环流。此外,由于长期的电缆敷设环境损伤、破坏也会致使金属护层多点接地,热损耗增加,环流消耗严重[7]。

环流的大小取决于电缆感应电势、回路阻抗,还会受到排列方式和线路长度及地理环境的影响。为此,文中定义E1、E2、E3分别为三相电缆A、B、C感应电势;R0、R2为接地阻抗;R3为大地阻抗;R为屏蔽层阻抗;X为电缆金属屏蔽层自感抗;X1为单位长度中、边相屏蔽层互感抗;X2为单位长度边相互感抗,电缆长度为n。回路电压方程组模型,如公式(14)。

在实际工作环境中,敷设深度常为1000 mm,电缆长度>1000 m,接地电阻约为 0.6 Ω,S=220 mm,RS=0.274×10-3Ω/m,DC=510370 mm,环境温度约为25℃。代入式(14)中,可得接地环流公式(15):

得到IS=0.017 mA,若回路接地电阻R1+R2=1 MΩ(即没有接地电阻)情况下,护层环流IS1=0.017 mA。由此也可得出,金属护层环流受接地电阻影响,且在多点接地时波动显著。

2.2 XLPE环流监测方案设计

总结电缆护层常规缺陷或故障大致有:外力护层损坏、电缆附件质量缺陷、辐射质量缺陷等。故障外在表征有:感应接地环流、局部放电,且以环流为主要表现,异常状态下接地电流将瞬间增大一个量级[8]。

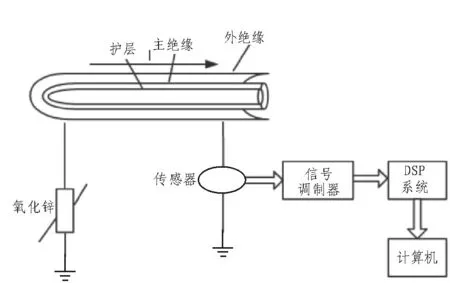

基于以上故障特征,文中将感应环流作为XLPE护层接地异常的判断依据。监测系统构架示意,如图4所示。

图4 金属护层环流监测系统结构

2.2.1 内部传感器设计

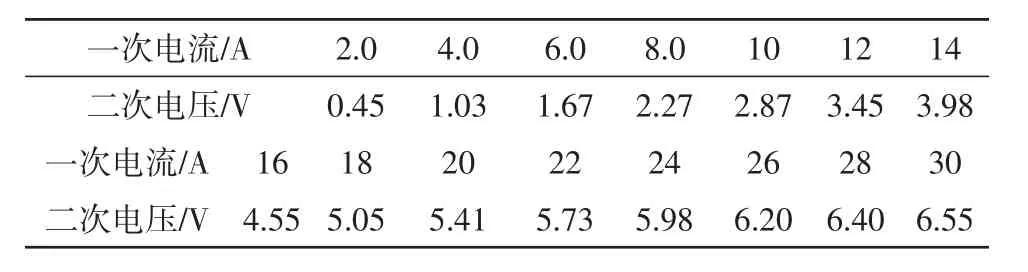

传感器基于电流互感,取正常环流值的10~12倍为有效范围进行信号出发,可保证较好的线性关系和饱和性能。传感器特性测试,见表1和图5所示。在22 A以下,U/I呈线性关系;22 A以上时电流趋于饱和,电压缓增至7 V,满足基础设计需求[9]。

2.2.2 外部系统及接口电路

金属护层外部系统设计需要加入一个信号调制器,对激增电流、电压进行限制并提升电缆抗干扰能力,设定UR=±9 V,结构如图6所示。此外,为了保障A/D转换电路的安全性,采用逐次逼近式原理工作,单通道输入。芯片核使用ADS7805,工作温度-25℃~85℃[10,11-16]。A/D转换及DSP接口电路,如图7所示。

表1 一次电流与二次电压关系

图5 一次电流与二次电压关系曲线图

图6 信号调制器基本电路

图7 ADS7805与DSP接口电路

系统采用DSP最小模块设计思想,通过外围控制板实现基于DSP的监控系统,以RS-232串口RXD、CTS、TXD、RTS作为IO引脚串行通信的“sign”信号,通过“握手”实现数据接收、清除、存储与请求信号的发送。其系统相关电路,分别如图8~10所示。

图8 电源接口原理图

图9 控制时钟芯片接口原理

2.2.3 护层环流实验

随后,为检验系统对环流监测的效果,本文对单芯电缆进行了护层接地环流测试,实验电路如图11所示。实验条件为:长度l=269 m,总电容C=456 μF,总电感L=22.57 mH,护层电阻R=0.56 Ω,缆芯直径D1=0.55 cm,护层直径D1=2.34 cm,电阻率ρ=100 Ω·m。测试数据统计:缆芯电压峰值Up-pA、缆芯电流峰值Ip-pA、护层电压峰值Up-pB、护层电流峰值IppB等,绘制成表2。

图10 TMS320F206与数据存储器的接口连接

图11 电压、电流实验电路

实验结果表明:金属护层环流为主要电缆故障原因,各类因素导致的多点接地会使环流激增。再将实验数据带入环流模型计算公式,得到环流I=687.5A,与实验数据基本符合。

表2 单芯电缆实验参数统计表

3 结束语

文中在XLPE电力电缆在线监测研究基础上,提出了接地环流进行故障判定法,建立数学模型来监测电缆异常。并从金属护层状态分析出发,推导感应电势和接地环流公式,通过ADS7805和PSD接口电路通信反馈金属护层参数状态。从而实现实时监测异常状态,及时的进行电力检修,降低引起短路故障等电力事故的发生概率。该方法具备极高的技术研究价值和深度开发前景。