磁流变与液压复合盘式制动器的设计与分析*

路国平,刘玉玺,张振珠

磁流变与液压复合盘式制动器的设计与分析*

路国平,刘玉玺,张振珠

(重庆工程职业技术学院机械工程学院,重庆 402260)

得益于磁流变效应响应迅速、能耗低、易控制等优点,在传统液压制动系统基础上增加了磁流变制动器,以弥补传统制动器液压滞后的缺点,并利用其制动力矩迅速可调的特点,实现与ABS防抱死制动系统的配合使用。阐明了复合盘式制动器的工作方式,进行了结构设计和磁路设计,用ANSYS软件进行了磁路仿真分析。结果表明,磁路设计合理可行,制动力矩实时可控,且满足车辆制动力矩调节的需求。

磁流变制动器;复合式制动器;制动调节;磁路仿真

传统的汽车液压制动系统由液压制动系统、ABS液压控制单元、盘式或鼓式制动器等部件组成,其制动器技术成熟、安全、可靠,但也存在管路复杂、液压滞后等问题,会出现制动压力传递慢和制动滞后等现象。磁流变液是一种新型的智能材料,有着液相固相连续可调且响应速度极快的优点,是近些年研究的热门材料。用磁流变液做成的制动器有结构简单、反应灵敏、制动延迟时间短、易于控制、能耗低等优点,但局限于结构尺寸,其产生的制动力矩相对较小,还不能单独满足汽车制动的需求。本文在传统钳盘式液压制动器的基础上增加了磁流变制动结构,可以起到辅助制动和调节制动效能的作用。

1 磁流变与液压复合盘式制动器的结构与原理

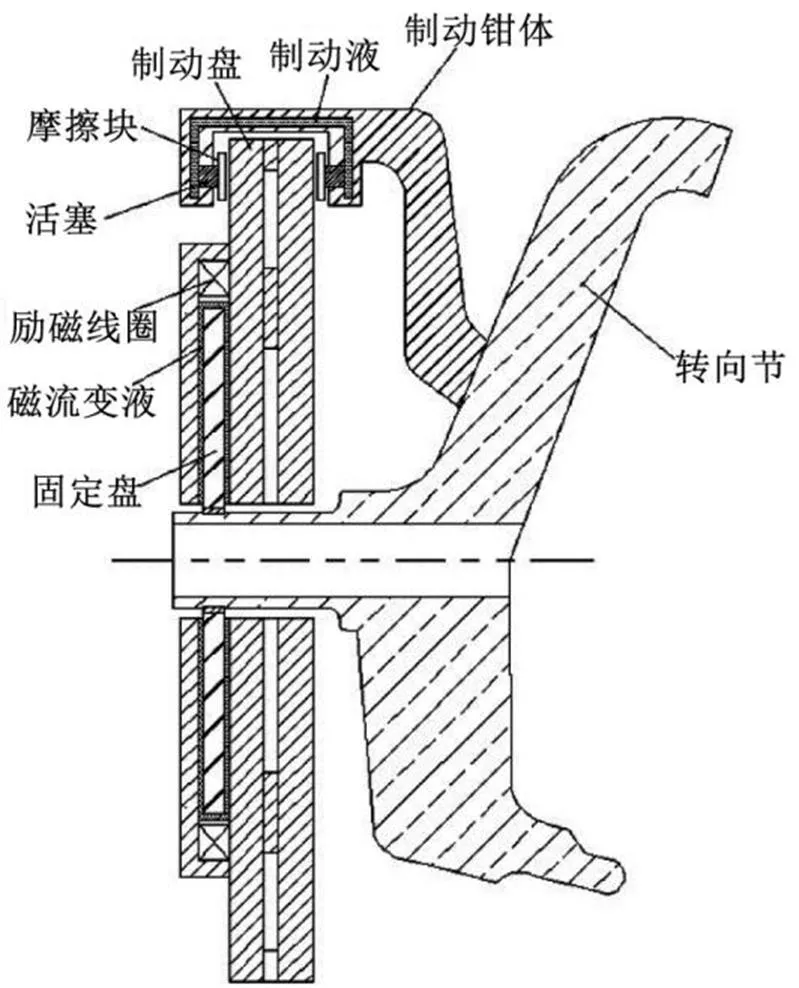

磁流变与液压复合盘式制动器的结构如图1所示,它是在传统钳盘式液压制动器的基础上增加了磁流变制动器。其中,制动盘与轮毂(图中未示出)联接,随车轮旋转。磁流变制动器部分由励磁线圈、磁流变液、固定盘和制动盘组成,其中,固定盘通过平键固定在转向节上,通过磁流变效应,在制动盘内缘产生阻碍达到制动的目的。

汽车制动时,制动盘外缘是由制动踏板产生的液压力驱动起到制动作用,内缘由电控磁流变制动器借助磁流变效应达到制动作用,两者是串联的关系,前者提供主制动力矩,后者起到辅助制动和调节制动效能的作用。

一旦前者制动效能下降,后者可以弥补制动力矩的缺失,而后者发生故障,也不影响制动作用和防抱死功能。磁流变制动的作用原理主要体现在行车制动时,它与ABS系统配合使用。

图1 磁流变与液压复合制动器的机械结构简图

ABS未起作用时,起到增大制动力矩的作用。分3种情况:①下长坡制动时,液压盘式制动器的制动效能稳定性会减弱,电控单元依据制动踏板位置和车速信号判断后,通过电流控制磁流变制动器起辅助制动的作用;②紧急制动时,当电控单元依据制动踏板踩踏速度判断是紧急制动时,会立即控制磁流变制动器工作,迅速提升制动力矩,减小制动距离和制动时间;③在低附着路面起步或单侧驱动轮打滑的时候,可以不踩制动踏板,电控单元控制磁流变制动器,对驱动轮提供适度的制动力,以提高发动机驱动力的利用率。ABS起作用时,即车轮趋于抱死,制动系统首先处于保压状态,磁流变制动器保持控制电流大小不变。当车辆继续趋向抱死,则励磁电流减小,迅速降低制动力,以弥补液压制动力降低的滞后性。当后续抱死倾向减弱,持续调节磁流变控制电流,使轮胎滑移始终在最佳滑移率(10%)左右波动。

2 相关结构参数设计

2.1 制动盘尺寸参数的确定

按微型轿车的适用标准范围,选取规格为165/60R14的轮胎,其轮辋直径约为355 mm,为保证其与盘式制动器有充裕的装配间隙,盘式制动器制动盘直径应为轮辋直径的70%~79%,如图2所示,制动盘1的直径取为270 mm。为保证制动质量和避免温升对制动效能的影响,选择通风式实心双盘制动盘,单面厚度即图2中的制动盘1,厚度5为10 mm。

由相关文献计算可知,微型车后桥单轮制动器的总制动力最大达到800 Nm就可以满足制动要求,选取的传统制动器产生的制动力矩就可以达到,磁流变产生的最大制动力矩占到总制动力矩的10%~20%即可满足制动调节的裕度要求,即磁流变制动产生的制动力矩最大能达到约160 Nm就可以满足。

根据参考文献[2],可得到复合制动器中磁流变部分产生的制动力矩为:

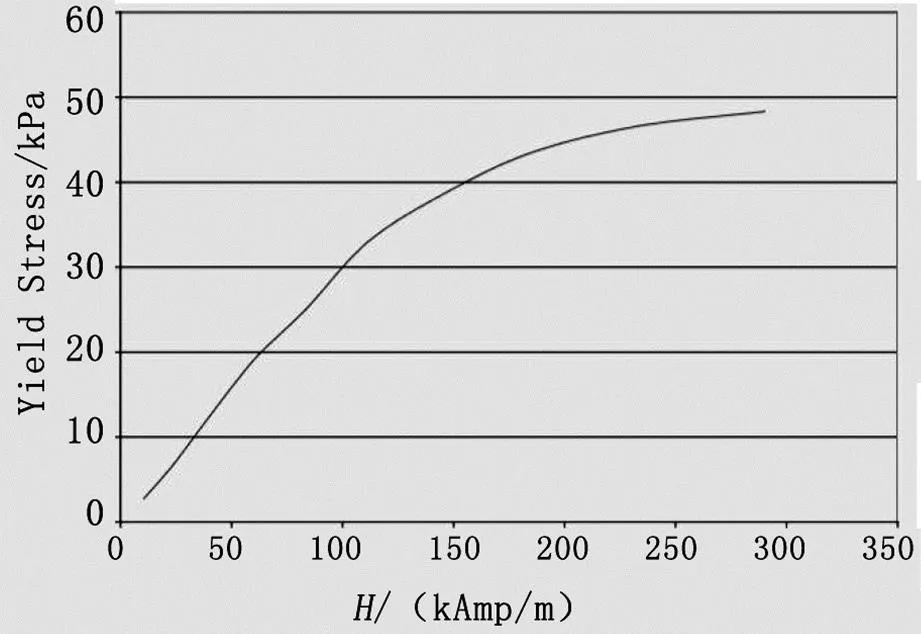

在式(1)中,前一项为磁流变效应产生的剪切力矩,后一项为流体黏性阻力矩,后一项相对于前一项较小,在此忽略不计。根据图3,选用的磁流变液在磁场强度为200 kAmp/m时达到饱和,此时剪切屈服应力达到45 kPa。根据转向节与制动器的装配尺寸要求,可确定图2中7为30 mm,根据式(1)则可算出6为86 mm。另外,为满足制动钳盘的尺寸安装要求以及其他要求,可分别确定图2中的各个尺寸参数,见表1.

图2 磁流变与液压复合制动器部分尺寸参数

表1 尺寸参数表(单位:mm)

R1R2R3R4R5R6R7R8L1L2L3L4L5 1351051009088863027582610

2.2 磁流变液和主体结构材料的选取

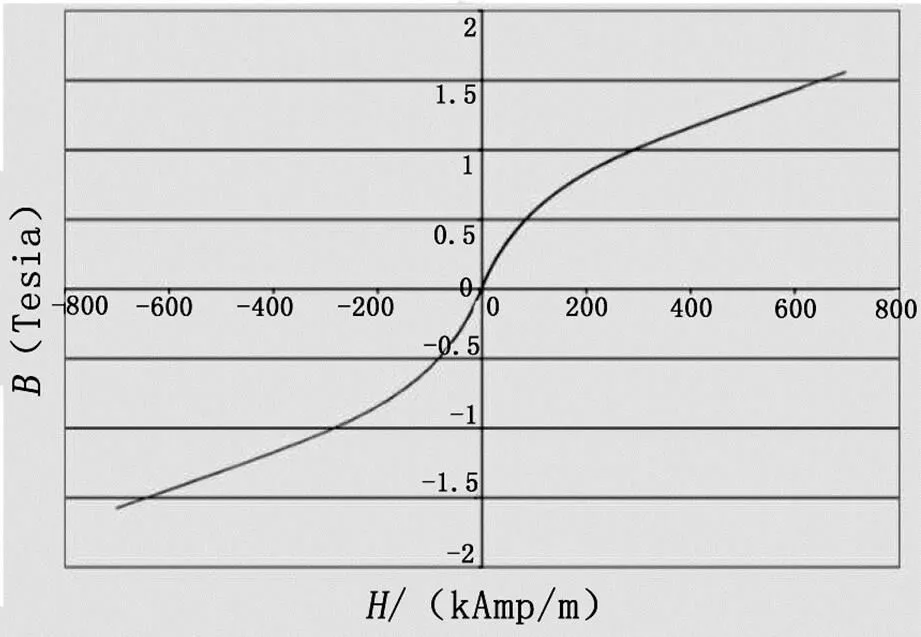

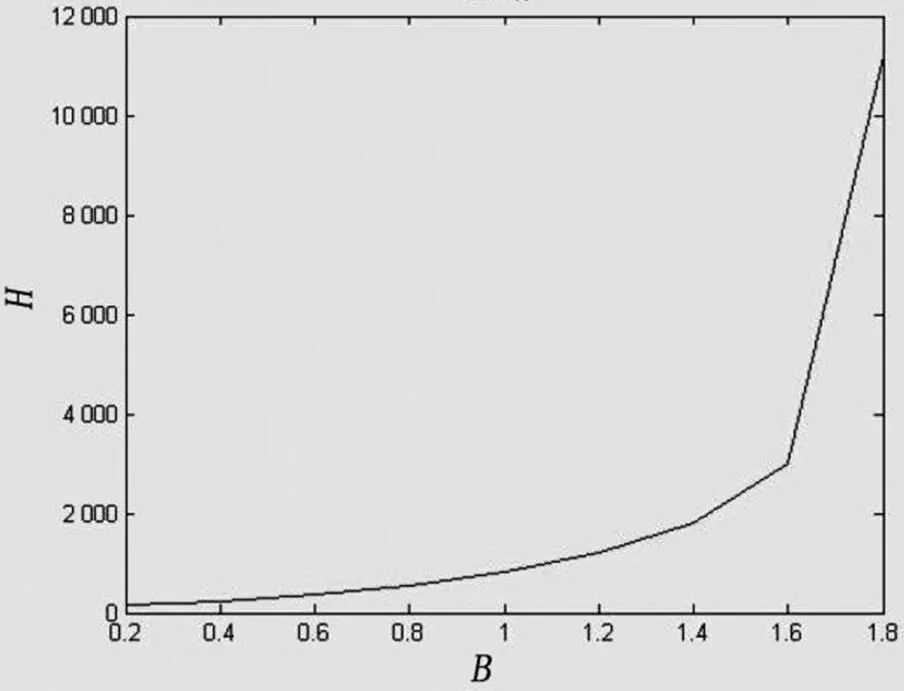

磁流变液是实现调节制动力矩大小的关键材料,选取lord公司常用的MRF-132DG型号,其屈服特性和导磁特性分别见图3和图4.

制动器的主体结构如图2中的制动盘1、制动盘2和固定盘,要充分考虑其结构强度以及导磁性能,因此选用45钢,其结构强度在此不做分析,其导磁特性见图5.

2.3 磁路设计

由于磁流变液的工作区域需要磁通量进入,而磁通量与励磁线圈和磁流变液区域结构尺寸有关系,因此需要对其磁路进行计算以确定是否合理。基于安培环路定律和磁路欧姆定律,需要首先计算磁阻。如图2所示,可将其分成5段 磁路,磁阻分别如下:

本文设计的最大输入电流为3 A,则可得线圈匝数是561.7匝,取为560匝。线圈的有效截面积=80 mm2,则可得最大电流对应的电流密度为:

根据计算结果,它符合短时工作制13~30 A/mm2的电流密度范围值要求。

3 磁路仿真分析

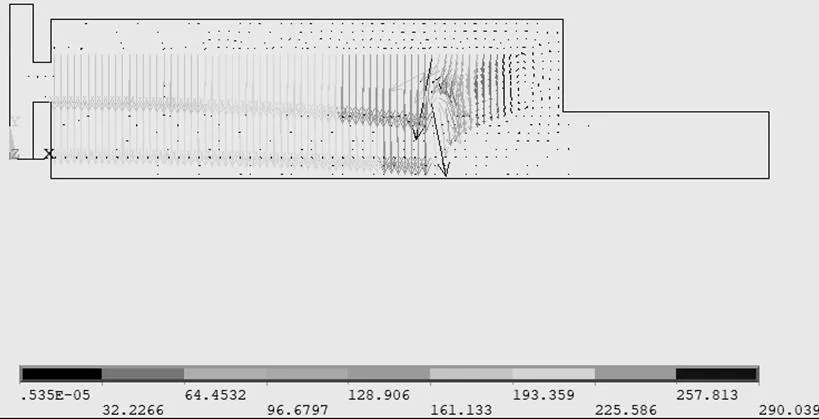

磁路设计完成后,需要进行仿真验证。本文采用二维静态仿真方法,根据磁路设计和磁导率确定来定义材料属性,建立几何模型并划分网格,网格模型如图6所示。

图3 MRF-132DG屈服应力特性曲线图

图4 MRF-132DG磁流变液的B-H曲线图

图5 45#钢B-H图

图6 复合制动器1/2模型网格

图7 磁回路磁力线分布图

网格模型建立之后,对励磁线圈施加21.1 A/mm2的电流密度并施加磁力线平行条件,使用磁矢量位分析法进行磁路计算,利用ANSYS后处理项General Postproc查看计算结果。图7为磁力线分布图。可以看出,磁力线穿过制动盘1、制动盘2、磁流变液区域、固定盘,形成了一个封闭的磁回路,且磁力线大部分都通过了磁流变液的工作区域,说明励磁线圈的位置合理,磁路设计符合要求。

图8 磁场强度分布云图

图9 磁场强度矢量分布图

图8和图9分别为磁场强度分布云图和矢量分布图,可以看出,磁场强度矢量垂直分布于磁流变液受剪方向,且在磁流变液工作区域的磁场强度大小在162~250 kAmp/m范围内,能满足MRF-132DG型号的磁流变液的工作需要。

4 结论

提出了一种在传统盘式制动器基础上增加了制动力矩调节快速的单盘式磁流变制动器的复合式制动器,进行了结构和磁路设计,并进行了磁路仿真,结果表明磁流变液工作区域的磁场强度满足工作要求,磁路设计可行。但本文的设计和分析是首次进行,未经过试验验证,后续的研究将围绕着相关试验和结构优化展开,并将磁流变制动器与鼓式制动器结合,进行结构、磁路和试验研究。

[1]徐斐.浅谈磁流变和液压联合制动控制策略[J].科技与创新,2017(5):81-85.

[2]张玉鲁,李兆松,梁彬.圆盘式磁流变液制动器的设计与磁场仿真[J].汽车工程学报,2018(1):54-60.

[3]沙树静,张贺,张和权.双盘式磁流变制动器的结构设计和性能研究[J].机械设计与制造,2015(11):100-107.

[4]徐斐.磁流变-液压复合制动系统设计与研究[D].合肥:合肥工业大学,2011.

2095-6835(2018)20-0015-03

U463.5

A

10.15913/j.cnki.kjycx.2018.20.015

路国平(1986—),男,主要研究方向为汽车底盘技术。

重庆工程职业技术学院院级科研项目“汽车用磁流变液制动器的研究”(项目编号:KJB201522);重庆工程职业技术学院院级科研项目“基于牛角多级结构的耐撞性汽车保险杠仿生研究”(项目编号:KJA201807)

〔编辑:严丽琴〕