钢 珠 减 振 器 的 机 床 动 态 特 性 测 试

杨振朝, 李 言, 侯晓莉, 李淑娟, 张广鹏

(西安理工大学 机械与精密仪器工程学院,西安 710048)

0 引 言

机床系统是一个多自由度的振动系统[1-5],其振动形态很复杂,但就某一特定情况而言,其振动特性与单自由度系统有相似之处,可以简化为单自由度来分析。

目前,对整机动态性能的研究主要有以下3种思路[5-10]:①从整机到部件的思路:从整机的模态分析入手,通过分析模态参数,确定薄弱部件,进而对薄弱部件进行分析和再设计,达到提高整机动态性能的目的;②从部件到整机的思路:先将整机分解成不同的子结构,然后对各子结构进行动态性能分析和再设计,最后在考虑结合部参数影响的情况下分析整机的动态性能;③整机与部件并行的思路:在对整机进行动态性能分析的同时,选定一些关键部件,并对这些关键部件进行动态性能分析和再设计。对机床动态特性研究采用的主要方法有实验分析法和有限元仿真法[11]。Zaghbani等[12]利用工作模态测试方法对不同转速和工况下的机床模态进行了对比研究,发现转速提高时机床部分固有频率下降。孙孟琴等[13-14]通过对卧式加工中心的模态实验分析,找出了机床动态特性的薄弱环节,并提出了相应的修改措施。田久良等建立了主轴-轴承系统的热-力耦合模型,并通过有限元法和模态实验研究了其动态性能。

本文采用一种钢珠减振器的方法来提高机床的抗振性,基于正交实验设计方法,研究钢珠直径、质量和减振槽位置等因素对机床动态特性的影响规律,为提高机床抗振性,从而提高工件加工精度和表面质量、降低刀具磨损等方面提供实验依据。

1 钢珠减振器的实验原理

本文的研究对象是卧式铣床,为简便起见,制作了一台卧式铣床模型机,如图1所示。该模型机体现了实际卧式铣床的主要结构特点,外部结构主要由底座、立柱、挂架、电动机、偏心轮和减振槽组成。偏心轮是为了模拟卧式铣床铣刀回转时产生的激振力;电动机是为了模拟机床空转提供动力;减振槽是模型机中的重要部分,在减振实验中用于放置钢球,减振槽的悬臂端是模型机柔性最大的位置,用以安装激振器和加速度传感器,由A、B、C 3个减振槽中心距离安装激振器和加速度传感器位置的距离分别为290、177.5和52.5 mm。

图1 卧式铣床模型机

实验时,在不同减振槽中放入不同质量、不同直径的钢球,通过激振器给卧式铣床模型机施加激励,当外在激振频率和模型机固有频率相同时,发生共振现象。振源的振动通过机床模型与钢珠的接触传递给钢球,引起钢球振动发生相互碰撞,吸收了振源振动的能量,从而达到减少振源振幅的目的。相当于以一个机械的谐振系统附加在振动结构上去抵消原振动,从而达到减振的目的。

2 实验条件

2.1 实验方案设计

常用的实验设计方法有单因素法、全面实验法和正交试验法等。其中正交试验设计是研究多因素多水平常用的一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点。

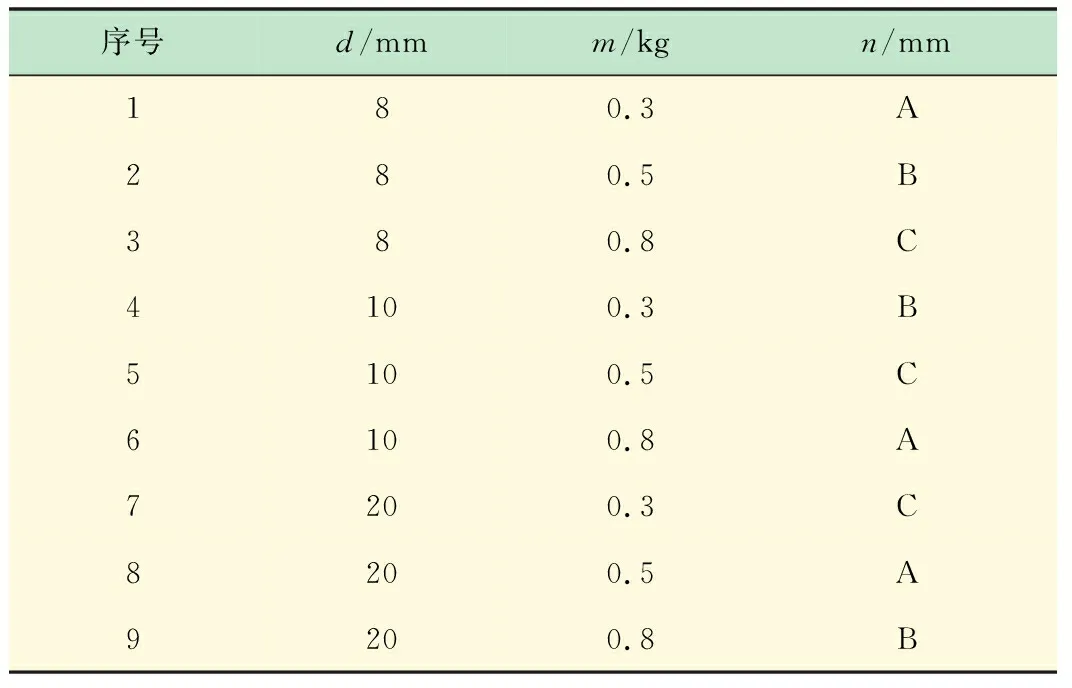

本文的主要实验目的是为了评价钢珠式减振器对改善卧式铣床模型机动态性能的作用,揭示钢珠式减振器的工作机理,建立其结构参数与动态特性参数之间的关系。通过分析可知,钢珠式减振器的结构参数主要包括钢珠的直径d、钢珠的质量m和减振槽的位置n,每个因素选择3个水平,采用三因素三水平正交试验方法,具体设计方案如表1所示。

表1 正交实验设计方案

2.2 实验设备仪器及过程

机床动态特性获得的实验方法分为动力激振器法和锤击法。本文采用的动力激振器法。

采用德国m+p振动控制与动态信号采集分析系统对机床动态特性进行测试和分析,这套系统包括Vib 8通道硬件平台(简称前端)和m+p Analyzer分析软件,用到的测试仪器还有功率放大器、动力激振器、激振杆、力传感器、加速度传感器、电荷放大器、盘称。实验还用到φ8 mm、φ10 mm、φ20 mm钢球各1 kg。实验现场如图2所示。

根据表1所设计的正交实验方案,依次用盘秤称出对应直径和对应质量的钢球,倒入相应的减振槽中,钢球要摆放均匀。由m+p Analyzer分析软件发出的正弦波激励信号经过功率放大器后输入动力激振器,接着通过力传感器和激振杆施加给卧式铣床模型机的悬臂横梁上。同时,力传感器把采集到的激振力信号经过电荷放大器后输入前端。此外,加速器传感器把采集到的卧式铣床模型机的加速度振幅信号输入前端。前端对采集到的激振力信号和加速度信号进行处理后传给m+p Analyzer分析软件。对实验数据进行处理和分析,可以确定出最佳减振方案,即最佳的钢球直径、钢球质量及减振槽位置组合。

图2 实验现场

3 实验结果及分析

3.1 卧式铣床模型机动态特性及固有频率

单自由度振动系统只有一个固有频率和振型,而机床是由许多零部件及结合部组成的复杂振动系统,它属于多自由度系统,具有多个固有频率。在其中某一个固有频率下自由振动时,各点振幅的比值称为主振型。对应于最低固有频率的主振型称为1阶主振型,依次有2阶、3阶等各阶主振型(理论上有无穷多阶)。机床的振动乃是各阶主振型的合成。而本文所研究的卧式铣床工作转速最高为1 500 r/min,依据f=n/60,其固有频率为25 Hz,所以机床工作时发生的共振频率一般在几十Hz左右。因而只有几个低阶模态的固有频率才有可能与激振频率重合或接近,从而引起共振,所以本文只考虑前5阶模态。实验时采用的激振信号频率范围为0~200 Hz。

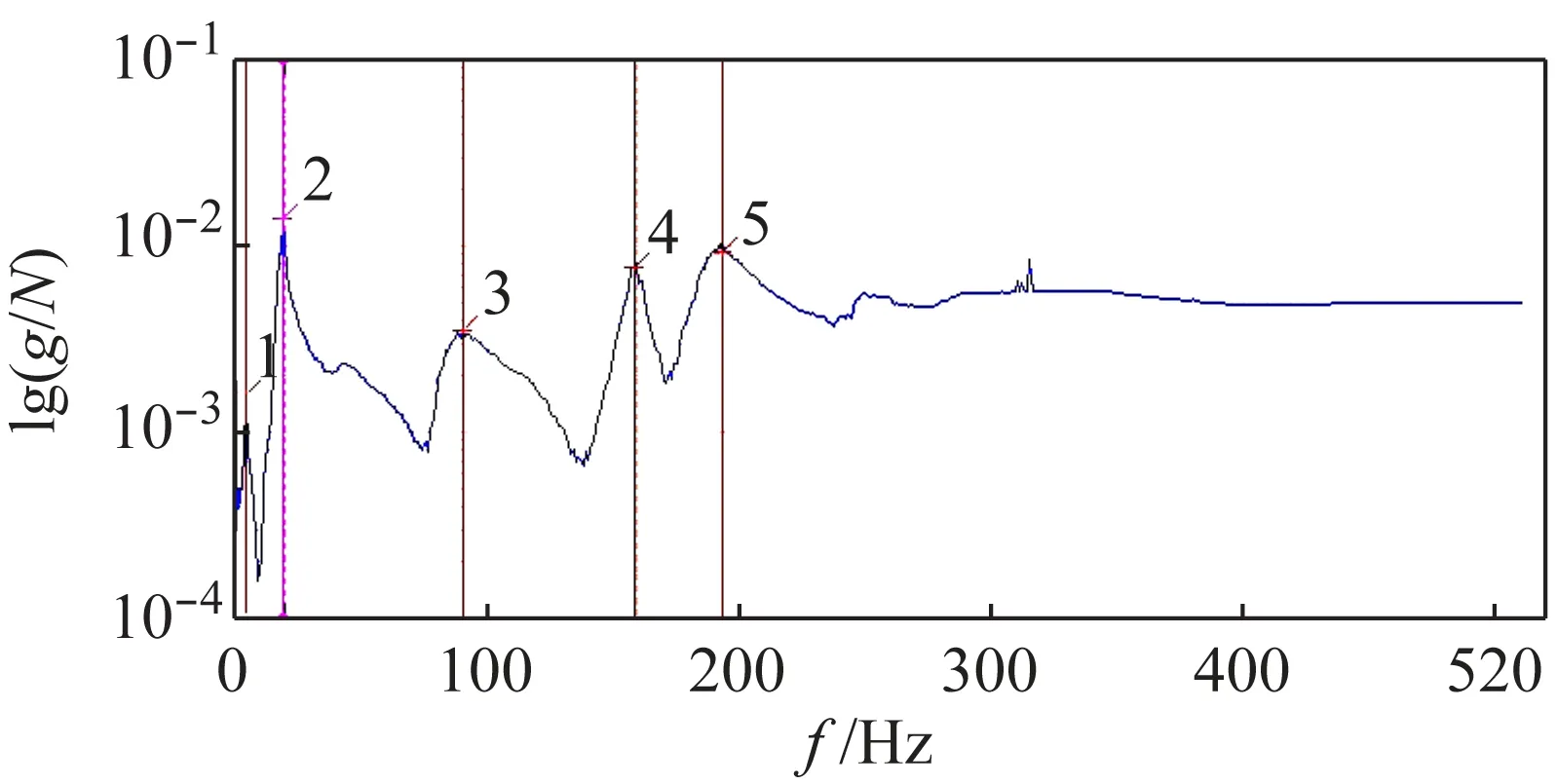

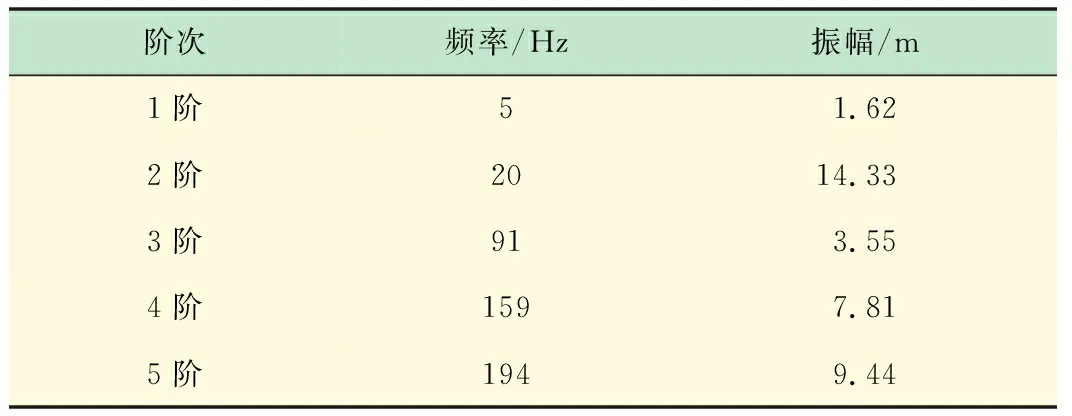

当卧式铣床模型机的减振槽中不放钢球时,进行实验获得的模型机动态性能曲线如图3所示。图中横坐标代表模型机的各阶固有频率值;纵坐标代表的是lg(g/N),指的是采集到的加速度信号与激振力的比值的对数,代表振动幅值的大小。从图中可以看出,在频率范围0~200 Hz内共有5阶模态,对应的固有频率值以及振动幅值如表2所示。

图3 模型机动态特性曲线

阶次频率/Hz振幅/m1阶51.622阶2014.333阶913.554阶1597.815阶1949.44

实验结果表明,该卧式铣床模型机的1阶固有频率为5 Hz,是整机摇摆振动的频率;2阶固有频率为20 Hz,是整机一次弯曲振动的频率;3阶固有频率为91 Hz,是整机一次扭转振动的频率。

3.2 正交实验结果的极差分析

正交实验结果如表3所示。从表中可以看出,各阶固有频率变化不大,基本和模型机的固有频率保持一致。9组实验结果中有5组1阶振幅值小于不放钢球时模型机的1阶振幅值,而9组2阶振幅值都低于不放钢球时模型机的3阶振幅值,其他各阶振幅值也都有不同程度的降低。这充分说明钢珠减振器起到了阻尼作用,使悬臂梁的一次弯曲振动有了一定的抑制效果,改善了模型机的动态性能,实现了减振目标。

表3 正交实验结果

针对表3中的1阶和2阶振型的振幅值进行极差分析,结果如表4所示。根据对1阶和2阶振型的振幅结果的极差分析可以看出,对于1阶和2阶振型的振幅,钢球直径、钢球质量和减振槽位置的极差大小顺序一致:钢球直径d>钢球质量m>减振槽位置n,而极差的大小反映了各因素对指标影响的大小,因此,对振幅影响最大的是钢球直径,其次是钢球质量,最后是减振槽位置。

表4 极差分析结果

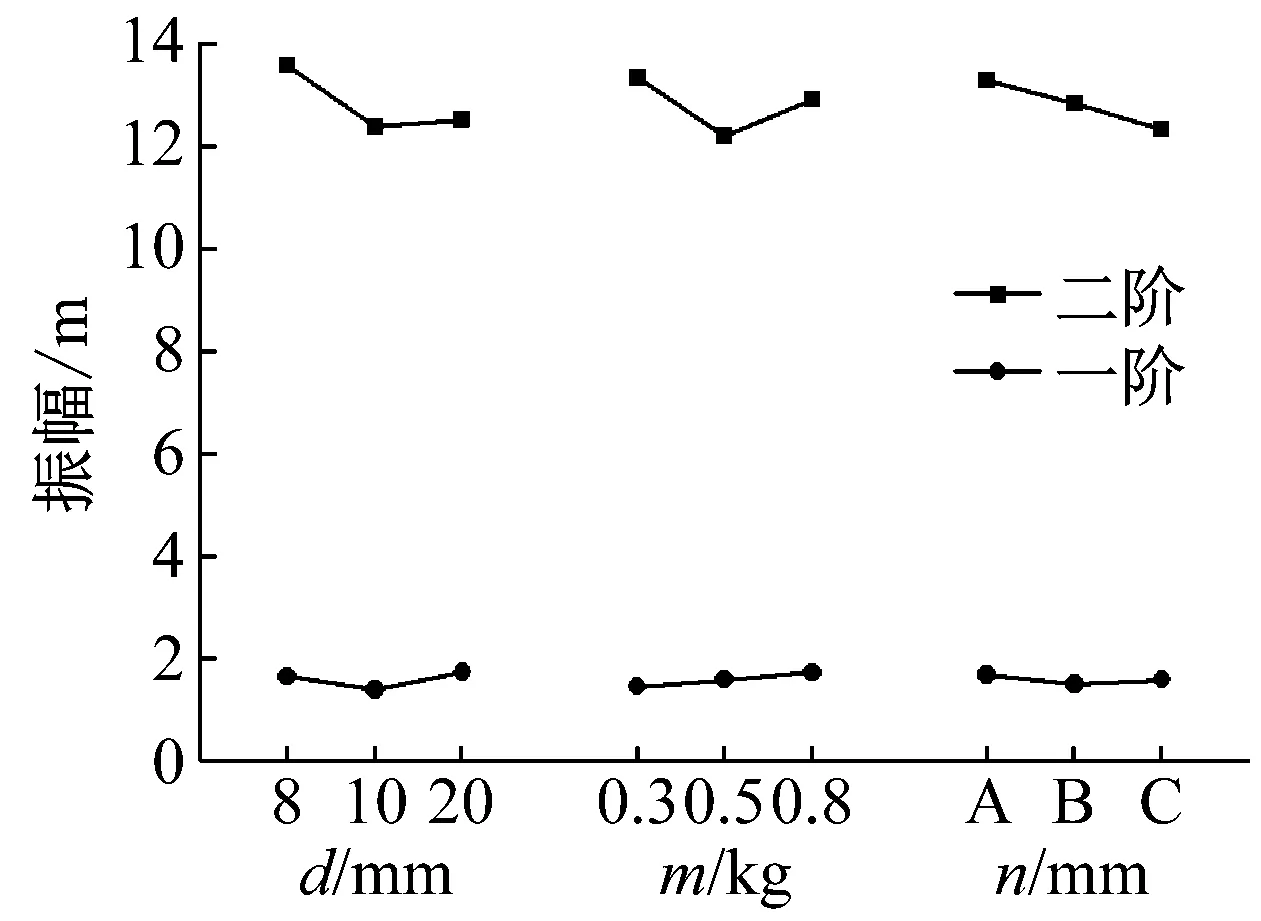

各因素对1阶和2阶振型振幅的影响规律如图4所示。从图中可以看出,对于1阶振型的振幅,随着钢球直径的增大,振幅呈现先降低又增大的趋势;振幅随着钢球质量的增加而增加;随着减振槽位置越来越靠近悬臂的边缘,振幅呈现先降低又增大的趋势。而对于2阶振型的振幅,随着钢球直径的增大,振幅呈现先降低又增大的趋势;随着钢球质量的增加,振幅先降低又增加;振幅随着减振槽位置越来越靠近悬臂的边缘而降低。

图4 各因素对振幅的影响规律

以1阶振型振幅最低为优化目标,即当该卧式铣床工作转速在300 r/min附近时,为避免共振应采用的钢珠减振器最佳参数组合为:钢球直径10 mm,钢球质量0.3 kg,减振槽位置为B槽;而以2阶振型振幅最低为优化目标,即当该卧式铣床工作转速在1 200 r/min附近时为避免共振,应采用的钢珠减振器最佳参数组合为:钢球直径10 mm,钢球质量0.5 kg,减振槽位置为C槽。

4 结 论

本文以卧式铣床为原型设计了一台模型机,研究了钢珠减振器对该模型机动态性能的影响,可以得出以下结论:

(1)钢珠减振器对机床的振动有一定的抑制效果,改善了机床的动态性能,可以实现减振目标。

(2)对减振效果影响最大的是钢球直径,其次是钢球质量,最后是减振槽位置。

(3)当该卧式铣床工作转速在300 r/min附近时,应采用的钢珠减振器最佳参数组合为:钢球直径10 mm,钢球质量0.3 kg,减振槽位置为B槽。

(4)当该卧式铣床工作转速在1 200 r/min附近时,应采用的钢珠减振器最佳参数组合为:钢球直径10 mm,钢球质量0.5 kg,减振槽位置为C槽。

本文提出的钢珠减振器可以进一步应用到悬臂式机床的加工过程中,可以为有效抑制机床振动提供一种新方法。如需获得更好的减振效果,需要开展更多更深层次的实验研究,比如考虑钢球堆放的层数、不同直径钢球混合堆放等因素。