面向双圆弧滚珠丝杠副装配的计算机辅助设计

姜洪奎,王乐源,刘 涛,鲁苑凯,徐加垒

(山东建筑大学 机电工程学院,山东 济南 250101)

0 引言

双圆弧滚道型面使滚珠丝杠副传动效率、承载能力、刚度等性能更加稳定,是滚珠丝杠副广泛采用的滚道截型,但是由于这种型面加工误差不易控制,使得滚珠丝杠的弹性接触角不容易控制,影响了滚珠丝杠的承载能力和传动精度。在实际装配过程中,需要根据实际加工情况对丝杠滚道、螺母滚道或滚珠直径进行测量,并选择恰当的选配方式,按照最优接触角的方法进行装配。因此滚珠丝杠副弹性接触角计算模型成为影响装配质量好坏的决定因素。国内外学者对滚珠丝杠副接触角进行了大量的研究,Lin[1]建立了滚珠丝杠副动力学模型,对滚珠丝杠接触点的滑移速度与接触角的关系进行了研究,指出接触角的大小会随转速的不同而发生变化,为滚珠丝杠副动力学运动分析奠定了理论基础;赵训贵[2]建立了预紧载荷作用下滚珠的变形协调公式,并对弹性变形接触角的影响因素进行了微分析,从而得出制造误差对弹性变形接触角的影响,但是这一计算模型的前提是升角不能太大,且弹性接触角最优值只能为45°;刘更[3]建立了动态接触变形求解模型,分析了轴向载荷、丝杠转速、接触角和螺旋角对滚珠丝杠副接触特性的影响,发现随着转速的变化,螺母侧与丝杠侧的接触变形并不相同;李梦奇[4]基于赫兹理论和滚道控制理论建立了滚珠丝杠动态接触角模型,得到了面向结构参数的接触角非线性方程组,给出了采用Newton-Raphson法进行迭代求解的流程。以上的计算模型有效地分析了相应参数对动态接触角的影响,基本忽略了装配过程中径向间隙因素。

本文针对滚珠丝杠副实际接触角计算困难的问题,考虑滚珠丝杠副在实际装配中滚道截型磨削误差、径向间隙等因素,建立了通用的滚珠丝杠副弹性接触角的计算模型,并由此设计出滚珠丝杠副辅助装配软件,能够根据不同装配方式及所提供的参数给出选配后滚珠丝杠副的弹性接触角。

1 弹性接触角计算模型

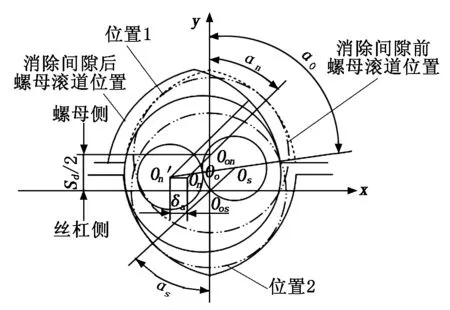

本文所研究的对象是非理想滚道的双螺母滚珠丝杠副,因此假设在滚珠与两侧滚道发生弹性变形之前螺母侧滚道沿轴向平动,丝杠侧滚道固定不动。建立如图1所示的坐标系,位置1、位置2为滚珠与滚道消除径向间隙前的极限位置。以滚珠中心在径向的最低点Oos作为坐标原点,法截面的对称线为y轴,与y轴相垂直的轴为x轴。考虑径向间隙的存在,滚珠中心在径向的最高点为Oon,点Oos与点Oon在y轴的距离为径向间隙的一半,即Sd/2,Sd为径向间隙。设丝杠侧左半外圆曲率中心为Os,螺母发生平动以前的滚珠螺母侧右半外圆曲率中心为On,发生平动后螺母侧右半外圆曲率中心为On′,平动距离为δa。滚珠在位置1处与螺母滚道之间的接触角为设计接触角αn,在位置2处与滚道之间的接触角为设计接触角αs。螺母发生平动时,滚珠与螺母滚道始终相切,因此其中心轨迹为以点On′为圆心、以rn-rb为半径的圆,rn为螺母滚道半径,rb为滚珠半径;滚珠与丝杠滚道始终相切,滚珠中心的轨迹为以点Os为圆心、以rs-rb为半径的圆,rs为丝杠滚道半径。丝杠发生变形前,滚珠与两侧滚道同时接触达到力平衡,因此滚珠中心的位置Oo位于两个圆的交点处,且与两圆的中心Os和On′共线,即两圆的相切点。本文取rs=rn=ra×rb,ra为滚道适应比。

图1 消除径向间隙前后滚珠与滚道几何关系

预载后滚珠与滚道之间的弹性变形协调几何关系如图2所示,在轴向预紧载荷的作用下,丝杠侧滚道左半外圆曲率中心由Os移动到Os′,螺母侧滚道右半外圆曲率中心由On移动到On′,滚珠几何中心由原来的Oo移动到Oo′,达到平衡状态后滚珠与滚道之间的弹性变形接触角为α,丝杠侧滚道和螺母侧滚道的轴向位移分别为δas和δan,丝杠侧滚道和螺母侧滚道的法向变形量分别为δns和δnn。

图2 预载后滚珠与滚道之间的弹性变形协调几何关系

根据图2所示的几何关系可知,预载后滚珠丝杠弹性变形接触角等于滚珠螺母弹性变形接触角,以α表示。滚珠丝杠弹性变形接触角α为:

(1)

由式(1)可以看出,只要求出滚珠与两侧滚道的法向变形量和δ(δ=δns+δnn)就可以得出弹性变形接触角α。

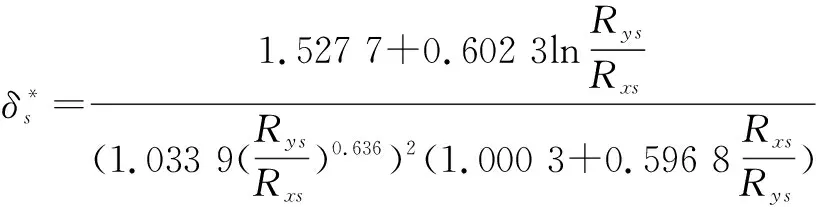

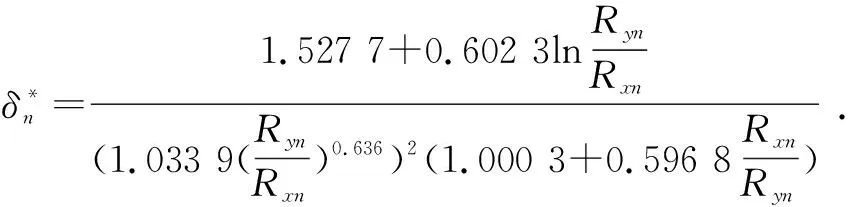

由于轴承钢是滚珠丝杠副常用的材料,根据赫兹理论[5-6]可得出滚珠与滚道之间的法向变形量δns和δnn为:

(2)

根据文献[7],单个滚珠承受的法向载荷Qi的计算公式为:

(3)

其中:Fa为丝杠副所承受的轴向预紧载荷,Fa=k×F,F为额定载荷,k为额定载荷与轴向预紧载荷的换算系数;z为单个螺母内的承载滚珠个数;λ为螺旋升角。忽略重力对滚珠平衡状态的影响,滚珠在两侧滚道内法向载荷大小相等,即Qn=Qs。

(4)

(5)

2 辅助装配流程设计

滚珠丝杠副的选配方式有选配丝杠、选配螺母、选配滚珠三种。一般情况下,丝杠滚道适应比与螺母滚道适应比相同,因此选配螺母与选配丝杠的计算结果相同,故此处给出选配滚珠和选配螺母两种装配方案的设计流程图,如图3所示。

图3 滚珠丝杠副辅助装配方案设计流程

公称直径、导程、额定载荷、滚珠直径、单螺母滚珠数等为公称参数,实际接触角为性能参数,滚道接触角、法向变形量和、滚道适应比、径向间隙为选配滚道参数,这三类参数为辅助装配软件面板设计的参数,精确度不在面板设计中显示,但是可在程序中修改。

3 实例计算

以济宁丝杠厂的3210双螺母滚珠丝杠副为例进行实例计算,采用已知丝杠选配螺母的装配方式。设最优实际接触角α=45°,钢球直径rb=5.953 mm,滚道适应比ra=0.535,径向间隙Sd=0.04 mm,丝杠滚道接触角αs=39°,法向变形量和δ=0.006 9 mm,单螺母内滚珠数z=68个。因滚珠丝杠装配过程中需要使用垫片对滚珠丝杠施加预紧力,因此添加公称直径(即丝杠外径)d=32 mm和额定载荷F=2 500 N,作实际预紧力、预紧系数及垫片厚度的计算,因其计算是较为简单的力的计算问题,在文中不再解释。软件优化基本参数输入界面如图4所示,实例计算结果如表1所示。

图4 基本参数输入界面

参数理论最佳值实际加工值实际接触角(°)4545.069 5垫片厚度(mm)10.063 810.127 4预紧力(N)5 773.485 773.45预紧系数2.309 392.309 38螺母滚道接触角(°)40.845 641

当丝杠滚道接触角为39°时,由表1可知,为了使实际接触角达到目标接触角45°,需要选配螺母滚道接触角为40.854 6°,此时垫片厚度为10.063 8 mm,预紧系数为2.309 39,预紧力为5 773.48 N。由于加工过程中的精度限制,实际加工参数与理论最佳参数存在误差,在实际加工过程中,螺母滚道接触角为41°,此时实际接触角为45.069 5°,垫片厚度为10.127 4 mm,预紧系数为2.309 38,预紧力为5 773.45 N。设滚珠丝杠定位精度0.02 mm,导程累积误差0.008 mm,则理论最优刚度为60 332 N/mm,圆整最优刚度为60 259 N/mm,差距在0.2%内,圆整不会影响滚珠丝杠副的性能。

4 结论

(1) 该软件计算考虑了导程对实际接触角的影响,计算结果具有可靠性,可应用于滚珠丝杠副的辅助装配中。

(2) 针对丝杠与螺母滚道接触角不对等的情况,软件给出了相应的接触角计算方法,具有更好的应用性与适应性,更贴合滚珠丝杠的实际加工与装配情况。

(3) 软件可以帮助设计人员在开发原型以及进行实验之前,找到最优选配接触角或滚珠直径,能选出装配垫片厚度,且能够提供实际预紧力及预紧系数作为装配参考,防止预紧参数过大。