油菜毯状苗移栽机栽植过程动力学模型及参数优化

蒋 兰,吴崇友,汤 庆,张 敏,王 刚

油菜毯状苗移栽机栽植过程动力学模型及参数优化

蒋 兰1,2,吴崇友1※,汤 庆1,张 敏1,王 刚1

(1. 农业农村部南京农机化研究所,南京 210014;2. 安徽农业大学工学院,合肥 230036)

为有效减少油菜毯状苗机械化移栽过程中苗块出现的脱苗现象,提高立苗质量,该文构建了栽植过程中运移苗阶段油菜毯状苗苗块的动力学模型,结合油菜毯状苗基质的力学参数特性试验,研究苗块发生脱苗的临界条件,建立了运移苗阶段苗块的脱苗条件方程,得到了影响苗块脱苗的主要因素以及各因素的脱苗临界值。利用高速摄影试验探究了基质含水率、栽植机构转速和纵向取苗量对苗块脱苗率的影响,得到的各因素的脱苗临界范围与理论分析结果基本吻合,验证了模型的准确性和可行性。为探究低脱苗率条件下油菜毯状苗移栽机栽植机构和苗块相关参数的最优组合,采用响应面试验分析方法建立主要影响因素与考察指标之间的回归数学模型,试验结果表明:当基质含水率56.72%,栽植机构转速22 rad/s,纵向取苗量为15 mm时,优化后脱苗率为1.52%,与预测值绝对误差为0.16个百分点。该研究可为提高油菜毯状苗移栽的立苗质量提供参考。

农业机械;优化;模型;移栽机;栽植机构;脱苗条件

0 引 言

油菜是中国重要油料作物之一,长江流域是世界最大的冬油菜区,油菜种植面积约占全国的85%。前茬作物以水稻为主,通常采用稻-油或稻-稻-油轮作的种植制度,直接播种导致油菜生育期不足,多采用育苗移栽的种植方式[1-7]。目前中国油菜移栽主要采用人工移栽的方式,劳动强度大、成本高。现有的油菜移栽机作业效率低,无法适应水稻茬黏重土壤条件[8-12]。

为了改善油菜移栽现状,通过吸收借鉴水稻插秧机取块栽插原理,吴崇友等[13-16]设计了油菜毯状苗移栽机,移栽效率能够达到400株/(行·分),是现有的链夹式移栽机的10倍以上。油菜毯状苗移栽为高速移栽,在保证移栽效率的同时,立苗问题是实现高质量移栽的最为关键问题。栽植机构作业过程中,机构参数和毯状苗自身的力学特性,秧针和推苗杆与毯状苗苗块之间的相互作用,都会影响苗块的完整性和立苗质量[17-20]。现阶段的研究中发现,栽植机构在切块取苗以后,苗块在秧针的携带运移过程中,秧针与油菜毯状苗基质部分的粘附和摩擦作用是抵抗苗块重力作用自动脱离秧针的的主要因素,苗块一旦自动脱离秧针而落地,就不能栽插入土,严重影响立苗质量。

近几年学者对移栽钵苗钵体的力学特性及栽植过程相关的机构进行了一系列研究,已取得一定的理论成果[21-23]。刘姣娣等[24]结合钵体的抗压力学特性,建立了钵体与栽植鸭嘴内壁碰撞力学模型,得到了移栽过程中造成钵苗基质破损、影响取苗、植苗成功率的主要因素;王英等[25]对西兰花钵体的抗压强度和钵苗沿栽植嘴壁面下滑的运动阻力系数进行了试验研究,建立了钵体与栽植嘴壁面碰撞过程接触力学模型,得到了钵苗和栽植嘴碰撞时允许的最大相对速度。金鑫等[26]结合高速摄影试验将钵苗在鸭嘴栽植器内的运动过程分为6个阶段,并建立了各阶段钵苗运动的力学模型;刘洪利等[27]针对玉米植质钵苗栽植过程中出现位移及翻转现象,对钵苗栽植运动状态进行了研究,建立了钵苗运动轨迹和下落过程角度变化方程。但是鲜见针对油菜毯状苗力学特性与栽植机构性能参数相结合的相关研究报道。

本文以宁杂1838油菜毯状苗为对象,以降低苗块运移中脱落率,提高立苗率为目标,结合油菜毯状苗本身的力学特性,建立了栽植过程中苗块的动力学模型,得到了苗块运移过程中发生脱落的主要因素和临界条件,并结合油菜毯状苗高速移栽试验样机进行了分析和试验,为提高立苗质量提供了技术参考。

1 油菜毯状苗移栽机结构与工作原理

1.1 整机结构与工作原理

试验使用的油菜毯状苗移栽机如图1所示,主要由开沟器、移箱机构、栽植机构、镇压机构以及底盘组成。移栽机采用宽窄行设计,行距:600、300、600 mm,4行同时作业;移栽株距:120~200 mm,多挡可调;配套动力:12.8 kW,移栽效率为每行每分钟280~400株。

图1 油菜毯状苗移栽机

机具作业时,由底盘发动机提供原动力,经过液压系统驱动刀盘主轴转动,在牵引力和移栽机自重作用下,波纹盘开沟器进行松土、开沟。栽植器将油菜苗块栽插入苗沟内,依靠毯状苗基质块和苗沟壁使秧苗保持直立,通过向内侧倾斜的V形覆土镇压部件将苗沟两边的土壤挤向秧苗周围,再压实固苗。

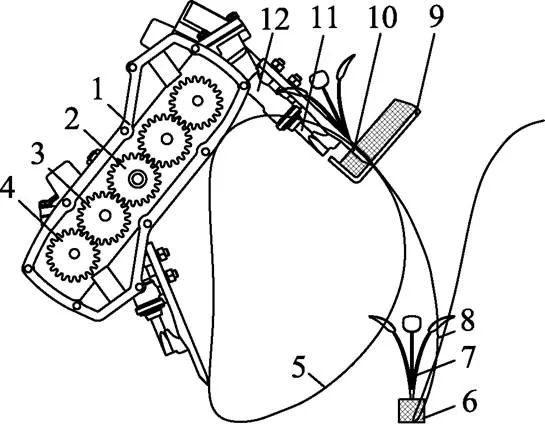

1.2 栽植机构结构与工作原理

油菜毯状苗移栽机的栽植机构采用椭圆齿轮行星轮系分插机构,由太阳轮、中间轮、行星轮、行星架、栽植臂、推苗装置和秧针等组成,如图2所示。行星架为主动件。栽植臂和行星轮固定连接,秧针固定安装在栽植臂上随栽植臂转动,推苗装置的推苗杆安装于秧针的内侧,通过凸轮旋转运动实现间歇式推苗,推苗运动的方向与秧针平行。运动过程中,行星架顺时针转动带动行星齿轮非匀速转动实现栽植臂的往复摆动,栽植臂上秧针尖的绝对运动由行星架的匀速转动和绕行星齿轮旋转中心的不等速转动复合而成[28-30]。

1. 行星架 2. 太阳轮 3. 中间轮 4. 行星轮 5.静轨迹 6. 基质 7. 秧苗 8. 动轨迹 9. 秧箱 10. 秧针 11. 推苗杆 12. 栽植臂

栽植过程可分为4个阶段,分别是取苗、运移苗、推苗和回程。栽植过程中,行星架高速旋转,秧针到达取苗位置依靠剪切作用力将苗块从苗盘中切割和撕扯下来,并携带苗块按照栽植轨迹运动。在秧针到达推苗位置处,推苗装置中的弹簧配合凸轮转动瞬时将推苗杆弹出,使得苗块与秧针分离并栽植入土。为了避免秧爪回程时碰倒已插秧苗,脱苗后的秧针快速回程,旋转至取苗点做下一次的栽植运动。

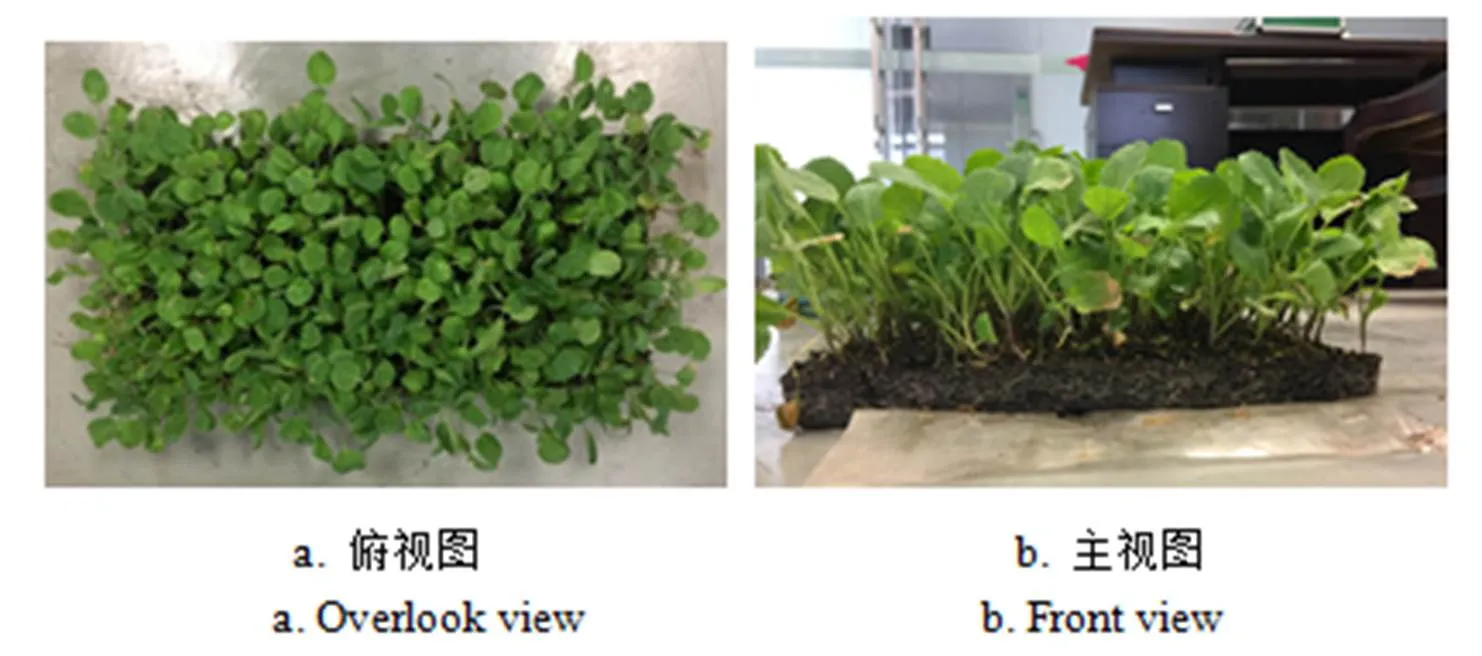

1.3 油菜毯状苗

为适应移栽机切块栽插要求,培育出的油菜毯状苗具有密度大、苗小而健壮、盘根成片等特点,如图3所示。经过前期油菜毯状苗形态特征和物理特性参量检测以及多年的田间生长和产量观测,初步确定育苗的适宜密度为4 000~5 000株/m2,即280 mm×580 mm规格的育苗秧盘,每盘苗数为650~810株。当苗育成后,发达的侧根系与育苗基质盘在一起,形成有一定强度和弹性的苗毯,经过栽植机构取苗后,形成下部是基质,其上是单株(少数多株)油菜苗的苗块[13-14]。苗块长和宽分别由取苗时的横向移箱次数和纵向送秧量所决定。通过移栽机取苗机构切块效果试验确定移箱回数为12,即基质块长约为23.33 mm;纵向取苗量可调,范围为8~17 mm。用于试验的油菜毯状苗品种和切块后苗块形态特征参数由表1所示。

图3 油菜毯状苗

表1 油菜毯状苗特征参数

2 栽植过程动力学分析

2.1 基质块物理特性参数测定试验

油菜毯状苗的基质部分与栽植机构接触作用时存在粘附和摩擦。根据土壤对金属材料的粘附和摩擦理论,得到土壤单位面积的法向粘附力表达式为[31]

式中1为作用于工作接触界面投影面的垂直方向上,使粘合界面分离所需的拉力,N;为土壤与非土壤物件接触面积在垂直方向的投影,cm2。土壤的摩擦阻力由切向粘附力和摩擦力2部分组成[31]。

式中为土壤切向粘附力,N;为法向正压力,N;为摩擦系数。

为了测定油菜毯状苗基质在不同含水率下的物理特性参数变化规律,本文基于土壤对金属材料的粘附和摩擦理论,选取苗龄30 d、宁杂1838品种的油菜毯状苗进行试验。利用10 cm×10 cm矩形切刀将毯状苗基质部分切块取样并记录试样质量,为获取真实有效的试验数据,剪除基质底部盘结的一层根须。法向粘附力测定试验在万能试验机上进行,试验机下方水平放置一块与秧针相同材质的不锈钢板,上方安装V型夹头夹具。将试样放置在不锈钢板上,使试样中心对准V型夹头夹具的中心位置,用软绳将基质中心位置处的秧苗绑结在一起,夹具夹取软绳并向上拉升直至试样与钢板完全分离,设定试验机拉伸速率为1 mm/s,试验所得最大拉力减去试样自重即为法向粘附力。切取相同大小的块状基质,水平放置在不锈钢板上,通过在基质上方放置不同质量的砝码来改变正压力值,将软绳贴合基质侧壁一周并系成环口,拉力计与环口连接并沿水平方向缓慢拉伸直至试样发生移动,记录试验过程中最大拉力即为基质的摩擦阻力。砝码质量选用150、300、450和600 g,将不同砝码质量下的摩擦阻力进行线性拟合,由式(2)可得,拟合函数的斜率为基质的摩擦系数,与轴的截距为切向粘附力。

根据油菜毯状苗机械移栽对基质含水率的要求,含水率分别为44%、46%、52%、56%、60%、64% 6个水平,基质含水率通过烘干法进行测定。运用回归分析方法分别研究摩擦系数、法向粘附力和切向粘附力与含水率的关系。用SPSS软件计算得出单位面积法向粘附力与含水率的回归方程为=–0.0362+4.154–110.647,2= 0.939;单位面积切向粘附力与含水率的回归方程为= –0.0362+4.055–107.025,2=0.964;摩擦系数与含水率的回归方程为=–0.0032+0.326–8.195,2=0.897。

2.2 栽植机构数学模型

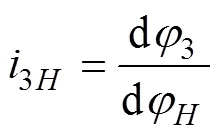

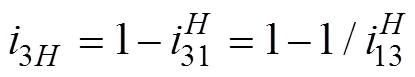

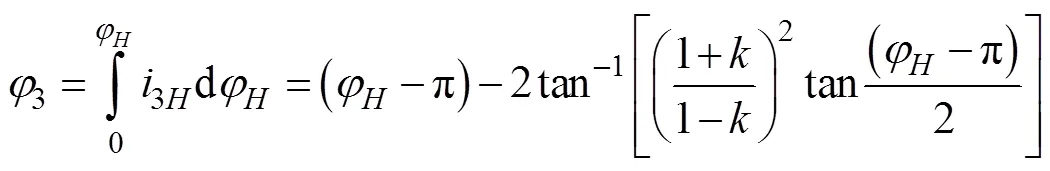

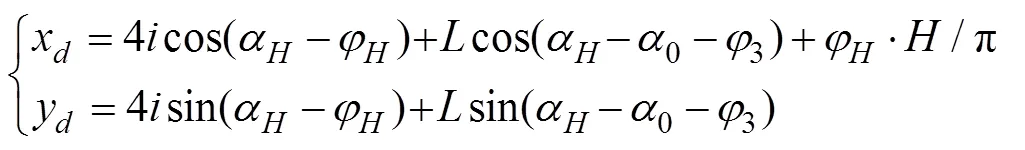

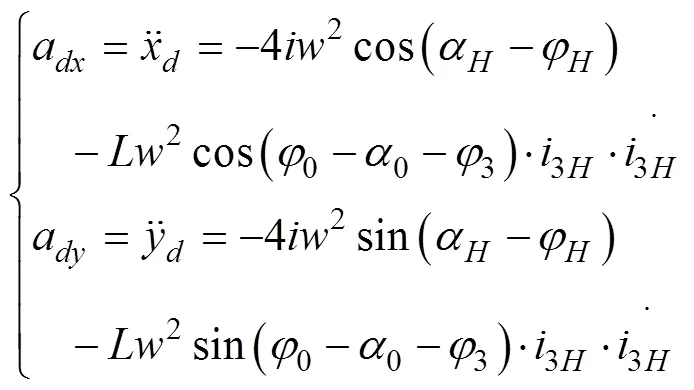

运移苗过程中,苗块与秧针之间不存在相对运动,栽植机构运动轨迹直接影响苗块的运动状态,为了分析苗块质心在运移过程中的受力变化曲线,首先建立栽植机构数学模型,获取秧针尖点的运动轨迹曲线以及加速度变化曲线。图4为栽植机构结构简图。如图4所示,设栽植机构行星架的回转中心为(0,0),逆时针方向为正,设太阳轮的传动角速度为,插植臂秧针尖点的运动由随行星架的平动和绕行星轮转动中心1的变转速运动复合而成。行星轮相对行星架的传动比3H为

式中为行星架转角,rad;3为行星轮的摆角,rad。

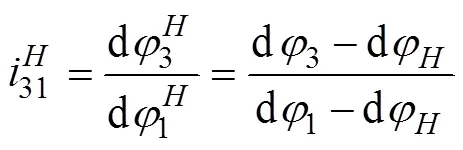

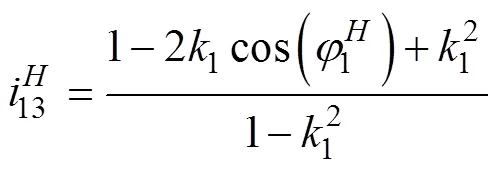

给行星架施加一个绕点反转的角速度dφ/d,将行星轮系转换为定轴轮系。根据定轴轮系的齿轮传动原理可得在定轴轮系机构中,此时行星齿轮相对行星架的传动比i31为

1. 栽植臂 2,7. 行星轮 3,6. 中间轮 4. 太阳轮 5. 行星架 8. 秧针

1. Planting arm 2,7. Planet gear 3,6. Middle gear 4. Sun gear 5. Planetary rack 8. Seedling needle

注:1,2为中间轮的转动中心;1,2为行星轮的转动中心;为太阳轮的转动中心;为秧针尖点;为秧针尖点到行星齿轮转动中心的长度,mm;为椭圆齿轮节曲线长轴半径,mm;α为行星架的初始安装角度,rad;0为栽植臂与行星架的初始安装角度,rad。

Note:1and2express the rotation center of middle gears;1and2express the rotation center of planet gears;expresses the rotation center of sun gear;expresses the point of seedling needle tip;expresses the length from the seedling needle tip to planet gear rotation center, mm;expresses the long-axis radius of the pitch curve for elliptic gear, mm;expresses the initial installation angle of planetary rack, rad;0expresses the initial installation angle between the planetary rack and planting arm, rad.

图4 栽植机构结构简图

Fig.4 Structure diagram of planting mechanism

根据椭圆齿轮定轴轮系传动特性,可得定轴轮系机构中,行星架相对行星齿轮的传动比i13为

式中1为椭圆齿轮的当量偏心率;为椭圆齿轮的偏心率。

联立式(3)和式(4)得

对式(7)积分可求得行星齿轮的摆动角度为

建立图4所示的直角坐标系,以栽植机构其中的一个栽植臂为分析对象,设栽植株距为,栽植机构在1个回转周期内栽插2次,则可求得秧针尖点的运动轨迹位移方程为

将式(9)对时间2次求导,得到秧针尖点的运动加速度方程

式中为太阳轮的角速度,rad·s-1。

2.3 苗块在运移过程的脱苗条件方程

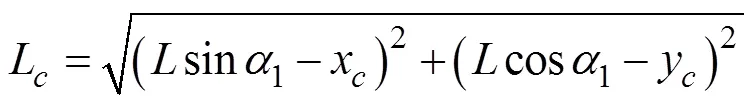

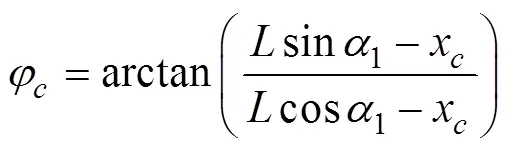

取苗后,基质块在秧针内侧,秧苗贴合秧针外侧自然形成一个15°~25°的夹角,设定秧苗与基质块夹角为20°。以表1中的形态特征参数建立宁杂1838油菜毯状苗的三维模型,确定苗块的质心0位置,设质心相对秧针尖点偏移坐标为(x,y),由此建立质心0与秧针尖点的尺寸关系

式中L为质心到行星齿轮转动中心的距离,mm;为秧针尖和行星齿轮转动中心连线与质心和行星齿轮转动中心连线之间夹角,rad;1为秧针尖和行星齿轮转动中心连线与秧针之间夹角,rad,通过栽植臂的结构参数确定1=0.13π。

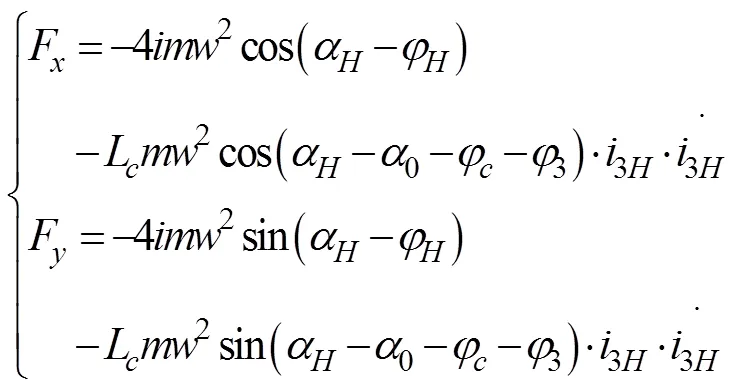

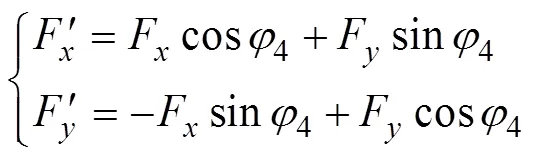

由牛顿第二定律得出苗块能够按照栽植轨迹运动的受力关系为

式中F为苗块质心位置在绝对坐标系下方向合力,N;F为苗块质心位置在绝对坐标系下方向合力,N;为苗块总质量,g。

为方便计算,以苗块质心为原点,垂直于秧针方向为轴建立动态直角坐标系,如图5所示。式(14)为转换坐标系后苗块的受力关系式

1. 太阳轮 2. 行星架 3. 中间轮 4. 行星轮 5. 栽植臂 6. 秧苗 7. 秧针 8. 基质

1. Sun gear 2. Planetary rack 3. Middle gear 4. Planet gear 5. Planting arm 6. Rape seedling 7. Seedling needle 8. Substrate

注:L为苗块质心到行星齿轮转动中心的距离,mm;0为苗块质心;φ为秧针尖和行星齿轮转动中心连线与质心和行星齿轮转动中心连线之间夹角,rad;4为动态坐标系轴与水平面的夹角,rad;1为秧针尖和行星齿轮转动中心连线与秧针之间夹角,rad。

Note:Lexpresses the distance between the barycenter and planet gear rotation center, mm;0expresses the barycenter of seedling block;φexpresses the included angle of the connecting line between needle tip and planet gear rotation center and the connecting line between the barycenter and planet gear rotation center, rad;4expresses the included angle betweenaxis of the dynamic coordinate system and horizontal plane, rad;1expresses the included angle of the seedling needle and the connecting line between the needle tip and planet gear rotation center, rad.

图5 苗块在运移过程运动简图

Fig.5 Kinematic diagram of seedling block in process of transportation

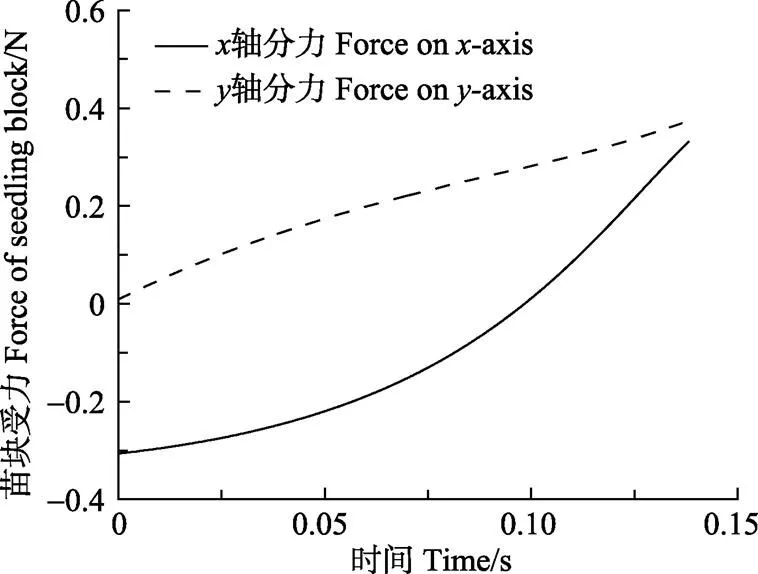

图6 转换坐标系下苗块的受力关系曲线Fig.6 Force curve of seedling block in conversion coordinate system

秧针将油菜毯状苗从秧箱中取出后,苗块的基质部分的上表面与推苗杆贴合,侧面主要与秧针内壁贴合,由于切块过程中有撕扯作用,并且苗块基质本身的弹性变形,切下的苗块略大于秧针内槽尺寸,因此存在部分基质贴合在秧针外壁的上表面上。运移苗过程中,秧针和推苗杆与苗块接触部位存在接触作用力,苗块自身受重力,当接触作用力与重力的合力不足以提供苗块按照栽植轨迹运动所需作用力时,苗块沿秧针竖直方向产生滑动,并脱离掉落。第1阶段苗块的受力分析如图7所示。

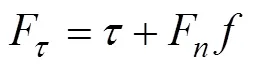

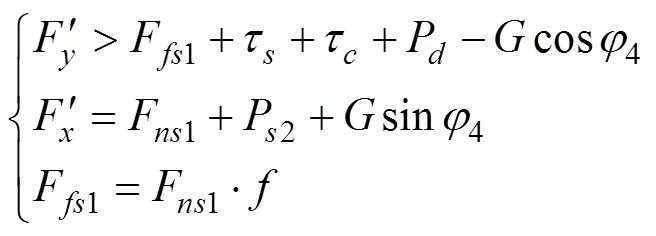

以苗块质心为原点,垂直于秧针方向为轴建立动态坐标系,脱苗条件可通过分析苗块在栽植机构上的受力得出

式中τ为基质块与秧针内、外壁的上表面接触部位的切向粘附力,N;为摩擦系数。

1. 推苗杆 2. 秧针 3. 基质

1. Push rod 2. Seedling needle 3. Substrate

注:F1为基质块与秧针内壁的上表面接触部位的摩擦力,N;τ为基质块与秧针内壁的侧面接触部位的切向粘附力,N;τ1为基质块与秧针内壁的上表面接触部位的切向粘附力,N;τ2为基质块与秧针外壁的上表面接触部位的切向粘附力,N;P为基质块与推苗杆接触部位的法向粘附力,N;F1为基质块与秧针内壁的上表面接触部位的法向支持力,N;P2为基质块与秧针外壁的上表面接触部位的法向粘附力,N;为苗块重力,N;0为苗块的质心。

Note: F1expresses the friction of the contact site with substrate and the upper surface of the inside of seedling needle, N; τexpresses the shear adhesion force of contact site with substrate and side surfaces of the inside of seedling needle, N; τ1expresses the shear adhesion force of the contact site with substrate and the upper surface of the inside of seedling needle, N; τ2expresses the shear adhesion force of contact site with substrate and the upper surface of the outside of seedling needle, N; Pexpresses the normal adhesion force of contact site with substrate and push rod, N; F1expresses the normal supporting force of contact site with substrate and the upper surface of the inside of seedling needle, N; P2expresses the normal adhesion force of contact site with substrate and the upper surface of the outside of seedling needle, N;expresses the gravity of seedling block, N;0expresses the mass center of seedling block.

图7 第1阶段苗块受力分析

Fig.7 Force analysis on seedling block in stage 1

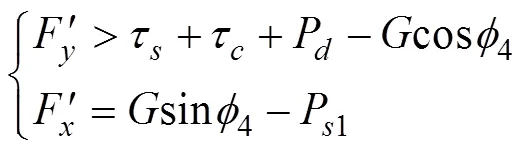

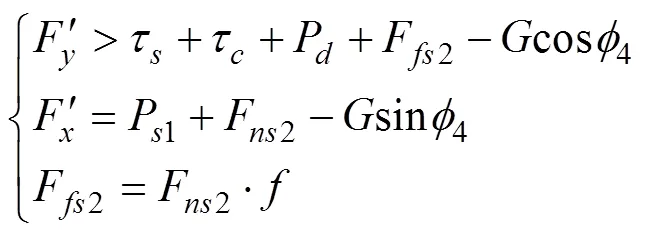

将苗块受力分析图进行简化,分别得到苗块在第2、3阶段的受力分析,如图8所示。苗块在第2阶段的脱苗条件为

注:τs为基质块与秧针内、外壁的上表面接触部位的切向粘附力,N;Ps1为基质块与秧针内壁的上表面接触部位的法向粘附力,N;Ffs2为基质块与秧针外壁的上表面接触部位的摩擦力,N;Fns2为基质块与秧针外壁的上表面接触部位的法向支持力,N;F为苗块所受合力,N。

式中P1为基质块与秧针内壁的上表面接触部位的法向粘附力,N。

苗块在第3阶段的脱苗条件为

3 苗块在运移过程的脱苗条件方程应用及试验

3.1 苗块运动分析结果

通过运移苗过程所建立的脱苗条件方程可以发现,苗块是否发生脱苗取决于苗块质量、基质含水率以及栽植机构转速,其中苗块质量由纵向取苗量进行调节。通过固定其中2个因素,找到另一个因素的脱苗临界值。

当取基质含水率为55%,纵向取苗量为15 mm时,通过计算得苗块质量为6.89 g,基质块的单位法向粘附力1为0.089 2 N/cm2,单位切向粘附力1为0.071 0 N/cm2,摩擦系数1为0.66。结合旱地土壤特性、油菜毯状苗移栽特点和立苗条件,试验选用栽植机构的设计参数如表2所示,所设计的栽植轨迹能够满足挖穴大倾角投苗,直立快速回程的栽插目标。试验选用宽度为20 mm的秧针以及配套推苗杆,测量基质块与秧针和推苗杆接触面积,得到基质块与秧针外壁上表面法向接触面积为0.36 cm2,基质块与秧针内壁上表面法向接触面积为1.61 cm2,基质块与秧针内壁侧面法向接触面积为2.66 cm2,基质块与推苗杆法向接触面积为2.62 cm2。将上述数据代入各个阶段苗块的运动方程,得到栽植机构转速的脱苗临界值0=24.6 rad/s。同理取栽植机构转速为22 rad/s,纵向取苗量为15 mm时,计算得到基质含水率的脱苗临界值=50.4%;取基质含水率为50%,栽植机构转速为22 rad/s时,苗块质量的脱苗临界值为=6.76 g,即纵向取苗量为14.7 mm。

表2 栽植机构主要设计参数 Table 2 Major design parameters of planting mechanism

3.2 苗块运动验证试验

3.2.1 试验材料和设备

试验于2018年4月在南京农业机械化研究所进行,如图9所示。所选用油菜毯状苗的品种为宁杂1838,育苗秧盘规格为280 mm×580 mm,苗龄为30 d。仪器包括油菜毯状苗移栽试验样机、高速摄像机(Redlake promotion X2)、计算机等。

1. 油菜毯状苗移栽机 2. 高速摄像机 3. 计算机

3.2.2 试验方法

针对栽植机构转速、纵向取苗量和基质含水率3个因素对脱苗情况的影响进行验证试验。利用高速摄像机进行图像采集,录制油菜毯状苗栽植过程的运动视频,设定拍摄速率为200幅/s,每组试验选取50个栽植周期,且保证选取的栽植周期样本均有完整的基质块和秧苗存在,并记录发生脱苗的栽植周期样本数量[32-34]。

3.2.3 试验指标

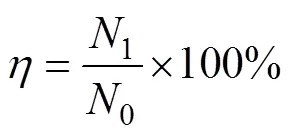

以脱苗率作为试验评价指标,计算式为

式中为脱苗率,%;0为每组试验栽植周期总样本数量;1为发生脱苗的栽植周期样本数量。

3.2.4 试验结果与分析

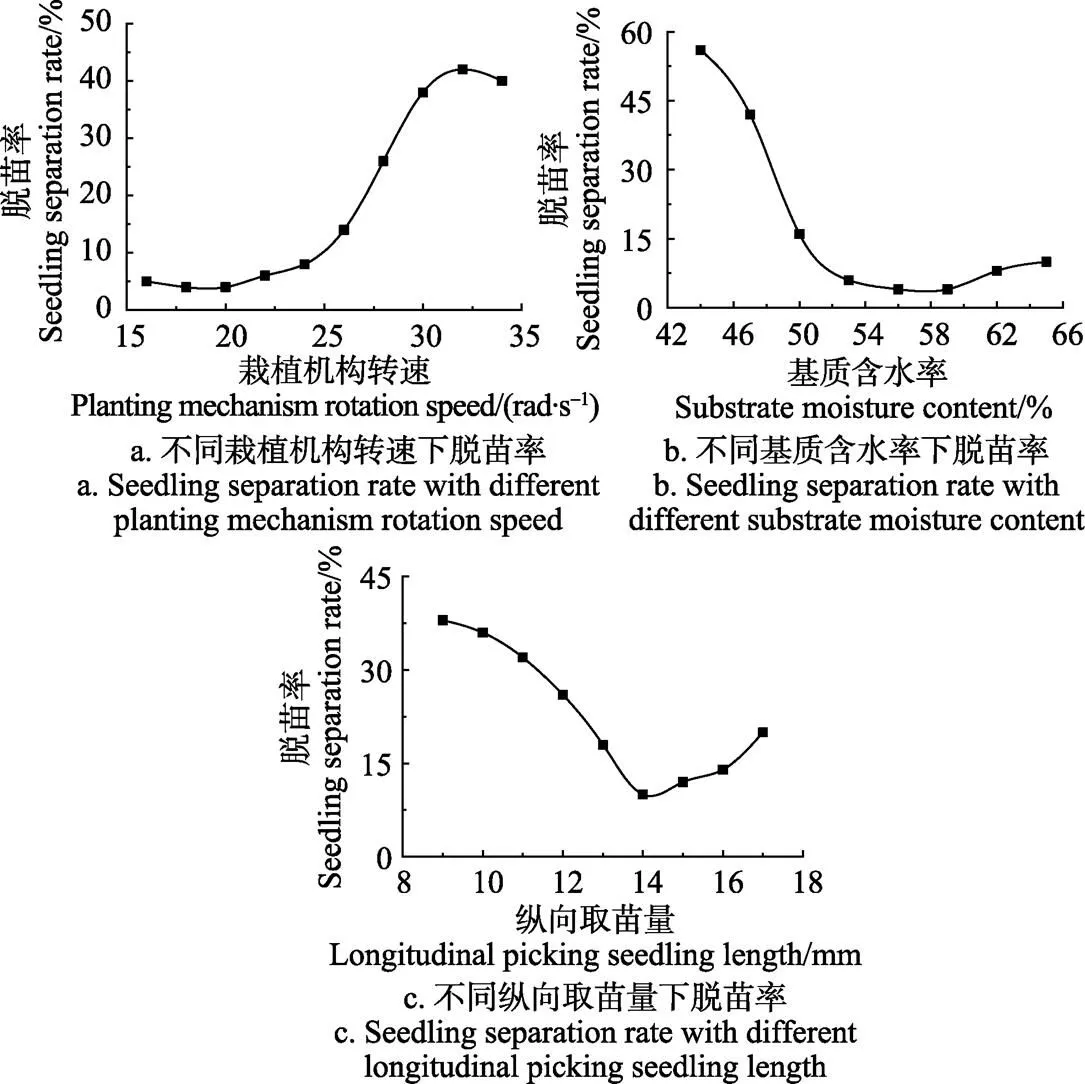

在基质含水率55%、纵向取苗量15 mm的条件下,考察栽植机构转速在16~34 rad/s范围内对苗块脱苗率的影响,结果见图10a。由图10a可知,当栽植机构转速小于24 rad/s时,脱苗率较小且没有明显变化,当转速从24提升至26 rad/s时,脱苗率明显增大,且转速在24~32 rad/s范围内,随着转速增加,脱苗率显著增大。图10b为在栽植机构转速22 rad/s、纵向取苗量15 mm的条件下,基质含水率在44%~65%范围内对脱苗率的影响结果,从图中可以看出,含水率为44%~53%时,随着含水率增加,脱苗率显著降低,当含水率大于53%后,脱苗率变化趋于稳定。图10c为在栽植机构转速22 rad/s、基质含水率50%的条件下,纵向取苗量在8~17 mm范围内对脱苗率的影响结果。当纵向取苗量小于14 mm时,脱苗率随纵向取苗量的减小显著升高,结合高速摄像机采集的图像可以发现,当基质含水率为50%时,减小纵向取苗量使得栽植机构切块取苗效果变差,切取的基质形状不规则,散碎不成块,运移苗过程中与栽植机构接触面积减小,使得脱苗率大幅度增加。当纵向取苗量在14~16 mm范围内,脱苗率较低且变化趋于稳定,当纵向取苗量大于16 mm,脱苗率显著增加。3组试验中脱苗率显著增大的范围与理论计算结果相近,因此本文所建立的苗块在运移过程的运动方程是正确的。

注:图10a,基质含水率为55%,纵向取苗量为15 mm;图10b,栽植机构转速为22 rad·s–1,纵向取苗量为15 mm;图10c,基质含水率为50%,栽植机构转速为22 rad·s–1。

4 栽植过程参数优化

4.1 试验条件与方法

试验选用苗龄30 d的宁杂1838油菜毯状苗,试验地点在南京农业机械化研究试验基地。通过高速摄影记录栽植机构运移苗过程,每组试验选取200个苗块完整的栽植周期并记录发生脱苗的栽植周期样本数量。性能指标的测量方法同验证试验的测量方法一致。

4.2 试验设计

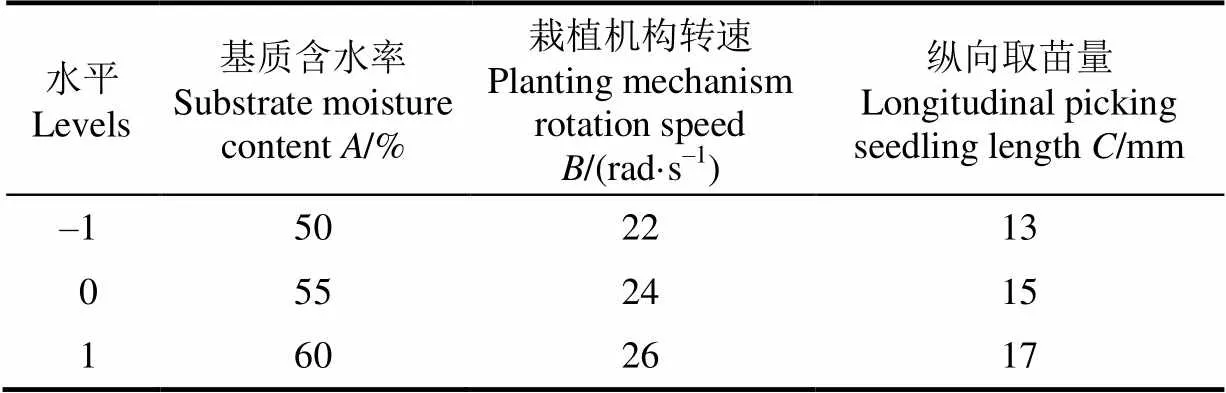

为了获取精确的优化参数,采用三因素三水平Box-Behnken响应曲面试验法进行优化试验。以基质含水率、栽植机构转速和纵向取苗量为影响因素,以脱苗率为评价指标,共进行17组试验,因素水平如表3所示。

表3 试验因素及水平 Table 3 Factors and levels of experiments

4.3 试验结果及分析

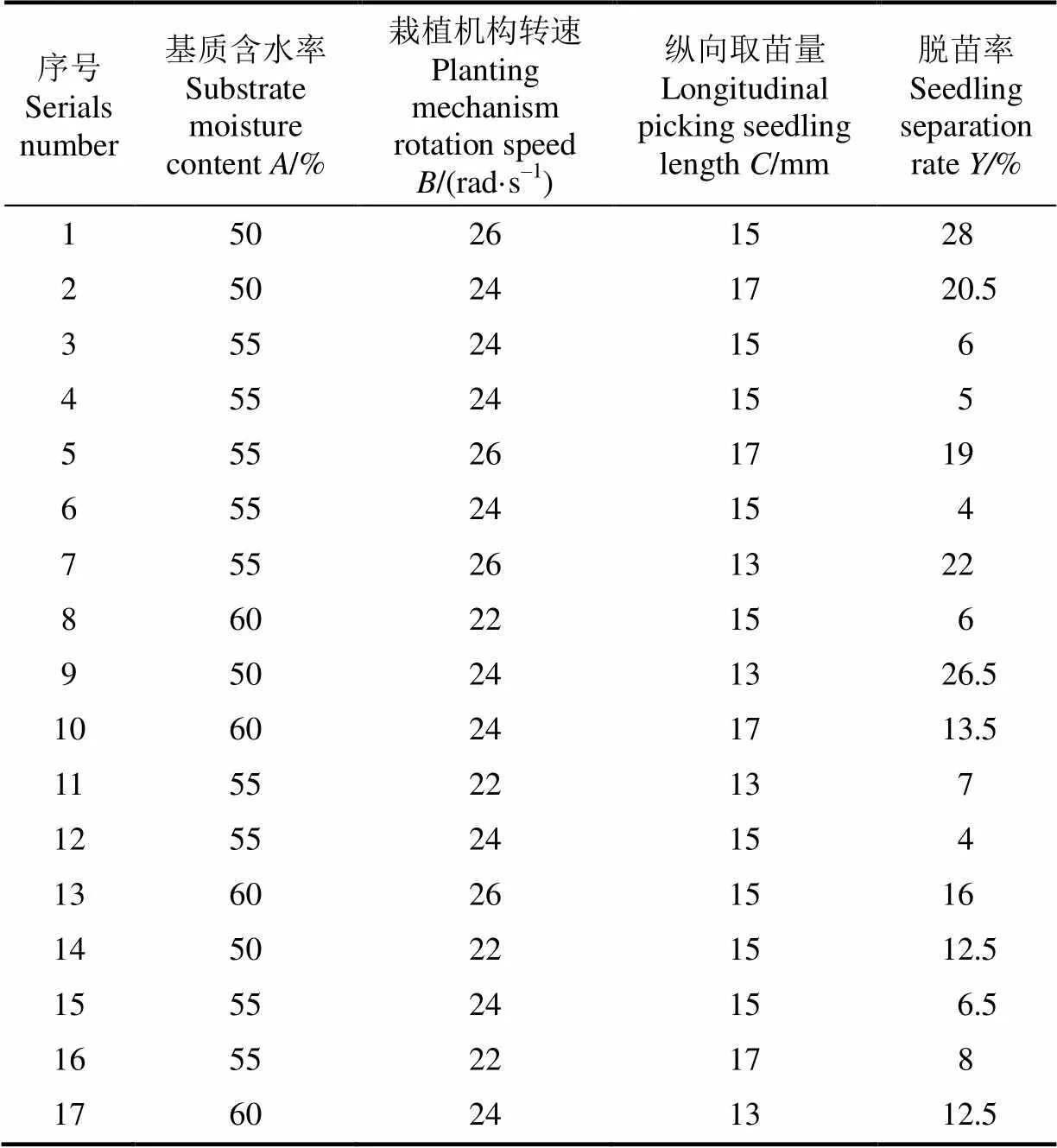

各试验方案及其模型中的脱苗率评价指标结果如表4所示。根据试验数据,利用 Design-expert 8.0.6处理及分析,脱苗率的回归方程分析结果如表5所示。

表4 试验方案及结果 Table 4 Experimental scheme and results

由表5中回归方程分析可知,苗块脱苗率回归模型<0.001,极显著,表明该回归模型具有统计学意义;失拟项>0.05表明该模型拟合度高;其校正决定系数2为0.993 0>0.800 0,说明试验值能由该模型解释。

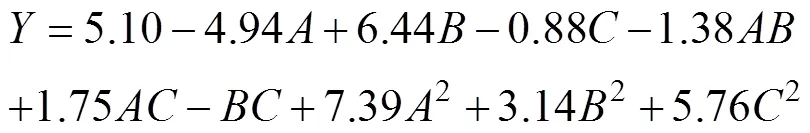

对于苗块脱苗率,将回归方程中各项回归系数在置信度0.05下采用检验,回归方程为

由式(20)结合方差分析表可以得到:一次项、,二次项2、2、2对脱苗率影响极显著;一次项,交互项对籽棉含杂率影响显著。

表5 回归方程分析 Table 5 Variance analysis of regression equation

注:***表示<0.001(极显著),*表示<0.05(显著)。

Note: *** shows significance (<0.001), * shows significance (<0.05).

4.4 各因素对性能指标的影响分析

评价指标的双因素交互影响见图11所示。由图11a可知,当纵向取苗量为15 mm时,在栽植机构转速各个水平下,苗块脱苗率随含水率增加呈现先下降后小幅度上升的趋势,当基质含水率为56.22%,栽植机构转速为22.05 rad/s时具有最小的脱苗率为1.37%。在基质含水率各个水平下,苗块脱苗率随栽植机构转速增加呈现上升趋势,且上升的速率随着基质含水率的减小而加快,结合高速摄像机采集的图像可以发现,基质含水率较低时,秧苗根部盘结土壤的能力大幅度降低,在栽植机构转速较高时,基质块中的土壤容易散碎掉落,导致脱苗。

注:响应面试验因素和水平见表3,响应值见表4。

由图11b可知,当栽植机构转速为24 rad/s时,在纵向取苗量各个水平下,脱苗率随基质含水率的增加呈现先降低后升高的趋势,在基质含水率各个水平下,脱苗率随纵向取苗量的增加呈现先降低后升高的趋势,当基质含水率为56.65%,纵向取苗量为15.05 mm时,脱苗率最小为4.27%。随着基质含水率的减小,脱苗率随纵向取苗量的增加,其上升速率加快。这是由于基质含水率低时盘结土壤能力较差,减小纵向取苗量导致基质块切块效果较差,从而减小了与秧针和推苗杆的接触面积,导致脱苗率升高。

由图11c可知,当基质含水率为55%时,在纵向取苗量各个水平下,脱苗率随栽植机构转速的增加呈现上升的趋势,在栽植机构转速各个水平下,脱苗率随纵向取苗量的增加呈现先降低后升高的趋势,且降低的速率随着栽植机构转速的增加而加快,这是由于当栽植机构转速较大时取苗过程中秧针对苗块的冲击作用增强,当纵向取苗量较小时,苗块承受秧针的冲击能力减弱,无法获得质量较好的苗块,脱苗率升高。当栽植机构转速为22 rad/s,纵向取苗量为14.98 mm时,能够获得最低的脱苗率,其数值为1.80%。

4.5 参数优化

利用Design-Expert软件自带的约束条件优化求解模块,可求得满足约束条件的最小脱苗率的最优参数组合:基质含水率56.24%,栽植机构转速22.04 rad/s,纵向取苗量为14.91 mm,在该参数组合下的脱苗率为1.36%。

为了验证优化结果的可行性,对优化后的参数组合进行试验验证,试验条件和试验方法同上。设定栽植机构转速为22 rad/s,纵向取苗量为15 mm,基质含水率为56.72%(实际测量值)。试验进行5次取平均值,最后得到脱苗率为1.52%,与预测值的绝对误差为0.16个百分点。试验结果与预测值很接近,验证了该模型的可靠性。

5 结 论

通过建立油菜毯状苗移栽机栽植机构运动学和动力学模型,得到了运移过程中苗块质心的受力关系式,将运移苗过程分为3个阶段,通过对苗块在各个阶段的受力分析建立了苗块脱苗条件运动方程,得到了影响苗块脱苗率的主要因素:基质含水率、苗块质量和栽植机构旋转速度。通过固定其中2个因素,变动另一个因素的方法,分别计算得到了3个因素的脱苗临界值分别为:基质含水率50.4%、苗块质量6.76 g、栽植机构转速24.6 rad/s。对栽植过程中油菜毯状苗的运动进行了高速摄影试验,得到了基质含水率、纵向取苗量和栽植机构旋转速度的脱苗临界范围,验证了所建立的苗块在运移过程中的动力学方程是正确的。

采用Box-Benhnken中心组合试验方法对基质含水率、纵向取苗量和栽植机构转速对苗块脱苗率的影响趋势进行了分析并建立了优化模型,对调整后的最优参数组合进行试验验证,当基质含水率为56.72%,栽植机构转速为22 rad/s,纵向取苗量为15 mm时,测得脱苗率为1.52%,与预测值绝对误差为0.16个百分点,表明求解的脱苗率模型的精度能满足栽植过程参数优化的要求。

[1] 谷晓博,李援农,黄鹏,等. 种植方式和施氮量对冬油菜产量与水氮利用效率的影响[J]. 农业工程学报,2018,34(10):113-123. Gu Xiaobo, Li Yuannong, Huang Peng, et al. Effects of planting patterns and nitrogen application rates on yield, water and nitrogen use efficiencies of winter oilseed rape (Brassica napus L.)[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(10): 113-123. (in Chinese with English abstract)

[2] Li Lianhao, Wang Chun, Zhang Xinyue, et al. Mechanized cultivation technology of seedling-growing bowl tray made of paddy-straw and its effects on rice production[J]. International Agricultural Engineering Journal, 2015, 24(3): 97-103.

[3] Edathiparambil V T. Development of a mechanism for transplanting rice seedlings[J]. Mechanism and Machine Theory, 2002, 37: 395-410.

[4] 于晓旭,赵匀,陈宝成,等.移栽机械发展现状与展望[J].农业机械学报,2014,45(8):44-53. Yu Xiaoxu, Zhao Yun, Chen Baocheng, et al. Current situation and prospect of transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 44-53. (in Chinese with English abstract)

[5] 刘明峰,胡先朋,廖宜涛,等. 不同油菜品种适栽期机械化移栽植株形态特征研究[J]. 农业工程学报,2015,31(增刊1):79-88. Liu Mingfeng, Hu Xianpeng, Liao Yitao, et al. Morphological parameters characteristics of mechanically transplanted plant in suitable transplanting period for different rape varieties [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(Supp.1): 79-88. (in Chinese with English abstract)

[6] 中国农业科学院油料作物研究所.油菜栽培技术[M].北京:农业出版社,1979.

[7] 刘志军,王晓霞. 油菜生产过程中的机械化技术应用研究[J]. 农机化研究,2018,40(2):110-113,118. Liu Zhijun, Wang Xiaoxia. Application of mechanization technology in rape production[J]. Journal of Agricultural Mechanization Research, 2018, 40(2):110-113,118. (in Chinese with English abstract)

[8] Jin Xin, Li Daoyi, Ma Hao, et al. Development of single row automatic transplanting device for potted vegetable seedlings[J]. Int J Agric & Biol Eng, 2018; 11(3): 67-75.

[9] 王永维,何焯亮,王俊,等. 旱地蔬菜钵苗自动移栽机栽植性能试验[J]. 农业工程学报,2018,34(3):19-25. Wang Yongwei, He Zhuoliang, Wang Jun, et al. Experiment on transplanting performance of automatic vegetable pot seedling transplanter for dry land[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2018, 34(3): 19-25. (in Chinese with English abstract)

[10] 袁文胜,吴崇友,于修刚,等. 粘重土壤条件下油菜移栽机械化研究前景初探[J]. 中国农机化,2011(1):69-71, 77. Yuan Wensheng, Wu Chongyou, Yu Xiugang, et al. Preliminary study on the researching prospect of rape transplanter in heavy soil conditions[J]. Chinese Agricultural Mechanization, 2011(1): 69-71, 77(in Chinese with English abstract)

[11] 赵志国. 稻板田油菜移栽机技术研究进展[J]. 安徽农业科学,2011,39(11):6364-6365. Zhao Zhiguo. Research on the transplanting machine of rape in rice panel field[J]. Journal of Anhui Agricultural Sciences, 2011, 39(11): 6364-6365. (in Chinese with English abstract)

[12] Karlen D L. Suggested strategies to attract reviewers for soil & tillage research submissions[J]. Soil and Tillage Research, 2014, 144: 228-231.

[13] 吴崇友,吴俊,张敏,等. 油菜毯状苗机械移栽技术研究[J]. 中国农机化学报,2016,37(12):6-10. Wu Chongyou, Wu Jun, Zhang Min, et al. Research on machine transplanting techniques of blanket rapeseed[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(12): 6-10. (in Chinese with English abstract)

[14] 李泽华,马旭,齐龙,等. 华南双季稻区水稻不同机械化栽植方式对比试验与评价[J]. 农业工程学报,2015,31(3):40-47. Li Zehua, Ma Xu, Qi Long, et al. Comparison and evaluation of different rice mechanized transplanting methods in double cropping area of South China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 40-47. (in Chinese with English abstract)

[15] 朱德泉,熊玮,蒋锐,等. 2ZGK-6 型可调宽窄行高速水稻插秧机设计与试验[J]. 农业工程学报,2016,32(21):37-45. Zhu Dequan, Xiong Wei, Jiang Rui, et al. Design and experiment of 2ZGK-6 type spacing-adjustable wide-narrow row high speed rice transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 37-45. (in Chinese with English abstract)

[16] 王苏飞. 油菜毯状苗切块插栽机理研究与参数优化[D]. 北京:中国农业科学院,2016. Wang Sufei. Research on Mechanism and Parameter Optimization of Rapeseed Mat Seedling Cutting and Transplantation[D]. Beijing: Chinese Academy of Agricultural Sciences, 2016. (in Chinese with English abstract)

[17] 吴俊,汤庆,袁文胜,等. 油菜毯状苗移栽机开沟镇压部件设计与参数优化[J]. 农业工程学报,2016,32(21):46-53. Wu Jun, Tang Qing, Yuan Wensheng, et al. Design and parameter optimization of ditching and compacting parts of rapeseed carpet seedling transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 46-53. (in Chinese with English abstract)

[18] 汤庆,吴崇友,袁文胜,等. 油菜毯状苗高速移栽机覆土镇压装置结构设计[J]. 中国农机化学报,2016,37(3):20-22,33. Tang Qing, Wu Chongyou,Yuan Wensheng, et al. Structure design on compacting and covering soil device of rape shallow transplanting machine[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(3): 20-22,33. (in Chinese with English abstract)

[19] 王英. 面向高立苗率要求的栽植机构参数优化与试验研究[D]. 杭州:浙江理工大学,2014. Wang Ying. Parameter Optimization and Experimental Study on High Seedling Erectness Rate Oriented Planting Mechanism[D]. Hangzhou: Zhejiang Sci-Tech University, 2014. (in Chinese with English abstract)

[20] 陈建能,王伯鸿,张翔,等. 多杆式零速度钵苗移栽机植苗机构运动学模型与参数分析[J]. 农业工程学报,2011,27(9):7-12. Chen Jianneng, Wang Bohong, Zhang Xiang, et al. Kinematics modeling and characteristic analysis of multi-linkage transplanting mechanism of pot seeding transplanter with zero speed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(9): 7-12. (in Chinese with English abstract)

[21] 刘洋,毛罕平,王涛,等. 吊杯式移栽机构中番茄穴盘苗运动分析优化与试验[J]. 农业机械学报,2018,49(5):143-151. Liu Yang, Mao Hanping, Wang Tao, et al. Collision optimization and experiment of tomato plug seedling in basket-type transplanting mechanism[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 143-151. (in Chinese with English abstract)

[22] 孙良,刘兵,陈旋,等. 差速水稻钵苗 Z 字形宽窄行移栽机构设计[J]. 农业工程学报,2017,33(17):18-27. Sun Liang, Liu Bing, Chen Xuan, et al. Design of differential transplanting mechanism for zigzag wide-narrow row rice pot seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(17): 18-27. (in Chinese with English abstract)

[23] 陈建能,夏旭东,王英,等. 钵苗在鸭嘴式栽植机构中的运动微分方程及应用试验[J]. 农业工程学报,2015,31(3):31-39. Chen Jianneng, Xia Xudong, Wang Ying, et al. Motion differential equations of seedling in duckbilled planting nozzle and its application experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 31-39. (in Chinese with English abstract)

[24] 刘姣娣,曹卫彬,田东洋,等. 基于苗钵力学特性的自动移栽机执行机构参数优化试验[J]. 农业工程学报,2016,32(16):32-39. Liu Jiaodi, Cao Weibin, Tian Dongyang, et al. Optimization experiment of transplanting actuator parameters based on mechanical property of seedling pot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 32-39. (in Chinese with English abstract)

[25] 王英,陈建能,吴加伟,等. 用于机械化栽植的西兰花钵苗力学特性试验[J]. 农业工程学报,2014,30(24):1-10. Wang Ying, Chen Jianneng, Wu Jiawei, et al. Mechanics property experiment of broccoli seedling oriented to mechanized planting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(24):1-10. (in Chinese with English abstract)

[26] 金鑫,姬江涛,刘卫想,等. 基于钵苗运动动力学模型的鸭嘴式移栽机结构优化[J]. 农业工程学报,2018,34(9):58-67. Jin Xin, Ji Jiangtao, Liu Weixiang, et al. Structural optimization of duckbilled transplanter based on dynamic model of pot seedling movement [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(9): 58-67. (in Chinese with English abstract)

[27] 刘洪利,张伟.玉米植质钵苗运动轨迹及落地形态的研究[J].黑龙江八一农垦大学学报,2016,28(3):124-128. Liu Hongli, Zhang Wei. Study on trajectory path and landing form of corn planting seedling[J]. Journal of Heilongjiang Bayi Agricultural University, 2016, 28(3): 124-128. (in Chinese with English abstract)

[28] 代丽,孙良,赵雄,等. 基于运动学目标函数的插秧机分插机构参数优化[J]. 农业工程学报,2014,30(3):35-42. Dai Li, Sun Liang, Zhao Xiong, et al. Parameters optimization of separating-planting mechanism in transplanter based on kinematics objective function[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(3): 35-42. (in Chinese with English abstract)

[29] Ye Bingliang, Yi Weiming, Yu Gaohong, et al. Optimization design and test of rice plug seedling transplanting mechanism of planetary gear train with incomplete eccentric circular gear and non-circular gears[J]. Int J Agric & Biol Eng, 2017, 10(6): 43-55.

[30] Bae K Y, Yang Y S. Design of a noncircular planetary- gear-train system to generate an optimal trajectory in a rice transplanter[J]. Journal of Engineering Design, 2007, 18: 361-372.

[31] 钱定华,张际先. 土壤对金属材料粘附和摩擦研究状况概述[J]. 农业机械学报,1984,28(1):69-78. Qian Dinghua, Zhang Jixian. A summary of study of adhesion and friction between soil and metals[J]. Transactions of the Chinese Society for Agricultural Machinery, 1984, 28(1): 69-78. (in Chinese with English abstract)

[32] 朱忠祥,岳小微,杜岳峰,等. 玉米果穗剥皮的运动仿真与高速摄像试验[J]. 农业工程学报,2015,31(6):42-48. Zhu Zhongxiang, Yue Xiaowei, Du Yuefeng, et al. Dynamic simulation and high-speed photography experiment on corn-ear husking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 42-48. (in Chinese with English abstract)

[33] Jin Xin, Ji Jiangtao, Liu Weixiang, et al. Experiment of pot seedling planting process based on high-speed photography[J]. International Agricultural Engineering Journal, 2017, 26(4): 132-139.

[34] 李华,曹卫彬,李树峰,等. 辣椒穴盘苗自动取苗机构运动学分析与试验[J]. 农业工程学报,2015,31(23):20-27. Li Hua, Cao Weibin, Li Shufeng, et al. Kinematic analysis and test on automatic pick-up mechanism for chili plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 20-27. (in Chinese with English abstract)

Kinematics model and parameter optimization of planting process of rape carpet seedling transplanter

Jiang Lan1,2, Wu Chongyou1※, Tang Qing1, Zhang Min1, Wang Gang1

(1.210014,; 2.230036,)

Rape carpet seedling transplanter is suitable for the transplantation in rice stubble field. During the operation of planting mechanism, the seedling needle takes out the seedling block from feeder mechanism by cutting and tearing. Then the seedling block is carried and transported by the seedling needle to the point of seedling pushing. Once the seedling block separates the seedling needle automatically and falls to soil, it can not be planted into the soil. Therefore, it is urgent to effectively reduce the seedling separation phenomenon in mechanized transplanting process of rape carpet seedlings and improve seedling-standing quality. In this paper, a kinematics model of rape carpet seedling block in the process of seedling transportation is established. The friction coefficient, normal adhesion force and tangential adhesion force of the rape carpet seedling substrate are measured under different moisture content. In order to obtain the mass center, morphological characteristic parameters of seedling block are measured. By establishing the mathematical model of planting mechanism, the trajectory curve and acceleration curve of the tip point of the seedling needle are obtained. The relationship between the tip point of the seedling needle and the mass center of seedling block is established. Thus, the variation curve of resultant force for the seedling block in the process of seedling transportation is analyzed. The critical conditions for seedling separation in seedling transportation course which is divided into 3 stages are studied. The main factors affecting the occurrence of seedling separation are established. Combined with the high speed photography, effects are tested by the single factor test which consists of the substrate moisture content, planting mechanism rotation speed and longitudinal picking seedling-standing length on seedling separation rate. With the increase of planting mechanism rotation speed, the seedling separation rate is stable first and then increases gradually. With the increase of the substrate moisture content, the seedling separation rate reduces sharply and then remains stable. With the increase of the longitudinal picking seedling length, the seedling separation rate decreases first and then increases. The critical range of each factors obtained by single factor test are basically consistent with the theoretical analysis, which verifies the accuracy and feasibility of the model. Using the data analysis software Design-Expert 8.0.6, the response surface design (RSD) is applied to establish a mathematical regression model between main influence factors and inspection index by analyzing the substrate moisture content, planting mechanism rotation speed and longitudinal picking seedling length. The horizontal ranges of response surface test are selected through the influence result of the single factor test and operation requirement. And finally the optimal parameter combination is obtained. The optimal parameter combination is modified and verified through the same test method. When the moisture content of the substrate is 56.72%, and the rotation speed of the planting mechanism is 22 rad/s, and the longitudinal seeding length is 15 mm, the test results shows that the seedling separation rate is 1.52%, with an absolute error of 0.16 percentage points compared to the predicted value. This study may provide the technical support for the research and development of rape carpet seedling transplanting with great seedling-standing quality.

agricultural machinery; optimization; models; transplanter; planting mechanism; seedling separation condition

10.11975/j.issn.1002-6819.2018.21.005

S223.9

A

1002-6819(2018)-21-0037-10

2018-06-17

2018-08-30

国家科学自然基金(51575284);国家重点研发计划课题(2017YFD0700804);现代农业产业技术体系建设专项资金(CARS-13)

蒋 兰,研究实习员,主要从事农业机械工程方面的研究。 Email:jianglan0719@163.com

吴崇友,研究员,博士生导师,主要从事农业机械化工程方面的研究。Email:cywu59@sina.com

蒋 兰,吴崇友,汤 庆,张 敏,王 刚. 油菜毯状苗移栽机栽植过程动力学模型及参数优化[J]. 农业工程学报,2018,34(21):37-46. doi:10.11975/j.issn.1002-6819.2018.21.005 http://www.tcsae.org

Jiang Lan, Wu Chongyou, Tang Qing, Zhang Min, Wang Gang. Kinematics model and parameter optimization of planting process of rape carpet seedling transplanter [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 37-46. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.21.005 http://www.tcsae.org