壳体结构对EFP成形性能的影响

池朋飞,曹 兵,史庆杰

(南京理工大学 机械工程学院, 南京 210094)

爆炸成型弹丸[1](EFP)是利用聚能原理,通过炸药的爆轰作用,使大锥角药型罩或球缺型药型罩发生塑性变形,形成一个具有很高速度和一定形状的弹丸,以动能侵彻目标。弹丸的形状与侵彻威力关系密切。在保证弹丸飞行稳定性的前提下,提高弹丸速度和长径比可以提高弹丸的侵彻威力。国内外学者对对EFP的成型进行了大量的研究,其工作主要集中在装药、药型罩以及壳体材料选择和结构优化方面。

蒋建伟等[2]研究了壳体厚度和材料对EFP成型的影响,研究表明在同样装药条件下,钢壳体相对铝壳体形成的EFP速度高、长径比大。唐平江等[3]研究了变壁厚壳体对形成带尾翼EFP的影响,得出了形状不同的壳体能形成与之对应形状尾翼的结论,同时对比了钢壳和铝壳对尾翼的影响,结果表明钢壳能形成较好的尾翼。

近年来EFP战斗部在末敏弹、智能雷上广泛应用。其壳体多采用全包裹的钢壳体,随着现代技术的应用,对武器的轻型化、小型化要求不断提高,智能雷在作战中不但要求要便于携带更要求能快速布撒,因此战斗部在满足威力要求的同时,要尽量减轻重量[4]。本文对带壳体EFP战斗部相对裸装药EFP侵彻能力增益进行研究,探明其侵彻增益机理,去除对EFP成型无关或次要部分,减少EFP战斗部的重量。

1 有限元模型试验验证

为了验证数值模拟的可靠性,用X光拍摄了EFP弹丸的成型图片,用LS-DYNA软件建立了相应的EFP有限元模型,将仿真结果与试验结果进行对比。三维有限元模型如图1所示。仿真模型由炸药、药型罩和空气组成,采用任意拉格朗日-欧拉(ALE)算法,可以有效的模拟药型罩在炸药爆轰波驱动下的大变形问题。采用端面中心点起爆方式,有限元模型各部分选用的材料模型[6]见表1。

名称材料状态方程本构模型装药8701炸药JWLHIGH_EXPLOSIVE_BURN药型罩紫铜GruneisenJohnson-cook空气域空气NullGruneisen

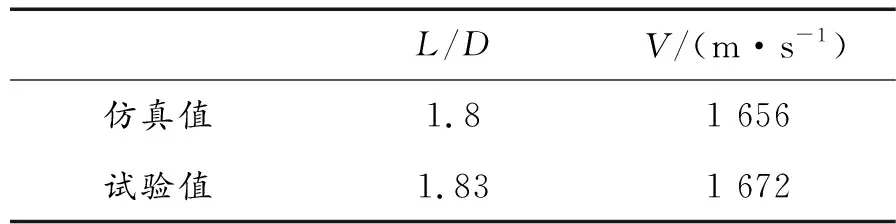

在100 μs时刻,EFP仿真的结果与X光图像见图2。EFP数值仿真成型参数和试验结果列于表2,表中,L/D为EFP长径比,V为EFP弹丸速度。由图2可以看出:两者的成型形状基本一致,数值模拟得到的EFP尾裙略大于X广摄影结果,两者尾裙处都有明显外翻现象,这是切边型药型罩的切边在爆轰作用下向轴线压垮成型的结果。对比表2中数值仿真和试验EFP的成型参数,数值仿真EFP弹丸长径比1.8,试验长径比1.83,相对误差为1.6%;速度相差16 m/s,相对误差0.9%;误差均在5%以内,这表明数值模拟采用的材料本构、状态方程等是可信的。

L/DV/(m·s-1)仿真值1.81 656试验值1.831 672

2 数值模拟结果与分析

计算模型如图3所示,H为EFP战斗部装药高度,h为壳体高度,δ为壳体的厚度,Dk为装药口径,口径比约为1,壳体材料为45钢[7]。为了研究壳体厚度和高度对EFP成型的影响,选取了如表3所示的27种方案,表中列出了每种方案对应EFP在140 μs的成型结果。

方案h/Hδ=0.018DkV/(m·s-1)L/Dδ=0.027DkV/(m·s-1)L/Dδ=0.036DkV/(m·s-1)L/D11 8301.901 9333.842 1244.570.931 8111.521 8582.121 9162.460.861 7751.981 8262.541 8382.300.791 7401 8081 8320.721 6821 7671 7750.651 6672.161 6892.151 6990.581 6642.161 6662.131 6612.190.511 6602.071 6602.071 6612.150.441 6582.061 6582.061 6582.06裸装药1 6561.971 6561.971 6561.97

2.1 壳体厚度对EFP速度和形状的影响

由表3和图5可以看出,在壳体高度相同的条件下,随着壳体厚度的增加,EFP的速度逐渐增加。对比壳体厚度分别为0.018Dk、0.027Dk、0.036Dk在壳体高度为H时,EFP在速度增加的同时弹丸头部发生颈缩现象,头部和尾部速度差异增加,随着时间的增加,EFP弹丸会发生断裂。EFP弹丸是药型罩爆轰载荷作用下变形形成的,药型罩表面的爆轰载荷分布决定了药型罩的压垮变形趋势,决定了EFP的成型规律,而爆轰载荷是通过爆轰波传递的,爆轰波阵面的结构形状决定了爆轰载荷的分布规律,也就决定了药型罩的压垮变形趋势。

随着壳体厚度的增加,爆轰波与壳体进行碰撞反射,反射波与爆轰波形成叠加,增大了爆轰波阵面压力,其中反射波的强度与壳体的厚度成正比例关系。爆轰波阵面压力的提高造成了药型罩相对爆轰载荷的增加,因此弹丸速度逐渐增加。而造成弹丸从尾部中空到形成杆式弹丸最终头部发生颈缩断裂[8],这是是由于爆轰载荷经过壳体反射后,分布到药型罩表面的载荷发生变化,药型罩变形过程中向轴线并拢速度增大,使得形成的EFP从简单的翻转过渡到密实的长杆弹丸。

2.2 壳体高度对EFP速度和形状的影响

由图4可以看出,在壳体厚度不变时,随着壳体高度H的降低,弹丸的形状逐渐从杆式弹丸[9]过渡到尾部中空飞行稳定性良好的EFP弹丸。由图5可以看出随着壳体相对高度的增加EFP弹丸的速度相应增加,在壳体相对高度小于0.5H时,EFP弹丸的速度变化不大;当壳体相对高度大于0.5H时,EFP弹丸的速度才有明显提高,而壳体相对高度对EFP弹丸速度的影响还体现在,随着壳体厚度的增加,EFP弹丸速度提高的响应提前,结合图4可以看出EFP弹丸随着速度的提高,在某个区间内EFP弹丸会发生断尾现象,这是由于爆轰载荷在药型罩上分布不均,药型罩尾部微元受到的压力相对于药型罩其他部分受到的压力过小,在变形过程中药型罩尾部速度相对弹丸头部速度差异增加,当速度差达到一定程度时,尾部断裂。当壳体相对高度接近H时,EFP逐渐形成了长杆形弹丸。

结合表3和图4还能看出,当EFP战斗部的壳体高度低于0.5H时,EFP的速度和形状与裸装药没有明显区别,因此可以得出战斗部壳体对药型罩成型的影响主要集中在离药型罩口部较近的上半段。因此在工程应用上,为了降低战斗部的重量,在满足战斗部整体结构强度的同时,战斗部壳体的下半部分和底板可以考虑采用轻质材料替代。

2.3 分离壳体对EFP速度和形状的影响

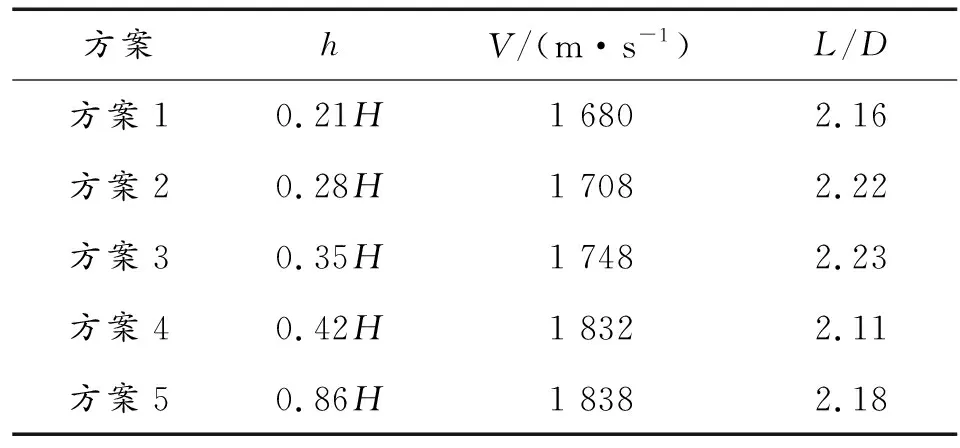

由之前的仿真结果得到了壳体对EFP成型的影响集中在壳体的上半部分,离药型罩越近影响越大,壳体高度在一定范围时,EFP弹丸的尾部会发生断裂。由图4可以看出完整壳体虽然能大幅度提高弹丸的速度、长径比,但是弹丸形状不理想,飞行稳定性差。为了探究上半部分壳体对EFP的影响规律,做出了图5的仿真模型,设计了5种方案,壳体厚度为0.036Dk。仿真结果见表4,EFP成型结果见图6。

方案hV/(m·s-1)L/D方案10.21H1 6802.16方案20.28H1 7082.22方案30.35H1 7482.23方案40.42H1 8322.11方案50.86H1 8382.18

对比图7和图4(c)可以看出采取分离式壳体的情况下,EFP成型尾部没有发生断裂。将方案1-4与表3中壳体厚度为0.036Dk壳体高度分别为0.65H、0.72H、0.79H、0.86H进行对比,发现分离式壳体速度相对于完整壳体速度稍有降低,分离式壳体与裸装药EFP结果对比可以看出,分离式壳体形成的EFP在速度、长径比、密实度方面均大于裸装药,并且具有良好的飞行稳定性[10]。对比方案4和方案5,EFP的速度相差6 m/s,弹丸长径比相差0.09。从图6可以看出方案4和方案5形成的EFP弹丸形状基本一致。再次验证了战斗部壳体下半部分对EFP弹丸成型的结果影响很小,EFP战斗部可以下半部分壳体和底板更换为轻质的塑料,减轻重量。

3 结论

本文对EFP战斗部安装不同厚度不同高度的壳体进行了仿真对比,揭示了壳体对EFP[11]成型的影响的机理,由仿真结果得出了如下结论:

1) 壳体对EFP成型的影响集中在离药型罩较近的上半部,壳体厚度和高度会影响EFP的成型状态。

2) 壳体的厚度和高度在一定范围内时,壳体越厚形成的弹丸速度越高,但是形成的弹丸飞行稳定性不理想,分离式壳体可以有效改良弹丸形状,提高弹丸速度、长径比和密实度。

3) 对于不同的药型罩采用什么样的壳体结构最佳还需要进一步研究。