交变载荷下铝合金冲击凹坑局部残余应力松弛的数值研究

周世友,周储伟,倪 阳,郝建群

(南京航空航天大学机械结构力学与控制国家重点实验室,江苏 南京 210016)

金属结构表面的损伤或缺陷(如冲击凹坑)是主要的疲劳断裂源,该处不仅有应力集中,损伤的产生还可能伴生较大的残余应力,两者共同决定了该点裂纹产生的寿命[1]。低周疲劳载荷下缺陷处的局部残余应力会发生松弛,准确分析其松弛量对于合理评估含损伤(缺陷)金属结构的疲劳寿命具有重要意义。

刘勇等[2]描述了TC4钛合金在400℃、600℃条件下的应力松弛行为,发现其塑性应变速率、残余应力与时间呈双对数关系;陈胤桢等[3]研究了不同应力比条件下铝合金材料低周疲劳下的应力松弛规律,表明随着交变载荷幅值增大平均应力松弛速率也增大;李煜佳等[4]发现当应力比R=-1(应力幅值为342MPa)时,交变载荷导致钛合金Ti-6Al-4V的表面残余压应力松弛且保持稳定,而在R=-0.6~0.1范围内未对残余应力造成明显松弛;李卫等[5]研究了铝合金2A12激光冲击强化残余应力在应力循环载荷下的松弛,发现在第一次循环周期内应力松弛量超过一半,且对应力幅、应力比都敏感。金属材料(结构)的应力松弛已经有了不少研究,但针对于损伤处局部残余应力松弛问题的研究尚未见报道。

本文采用有限元模拟了铝合金2A12冲击凹坑缺陷不同部位局部残余应力在交变载荷下的松弛,研究了交变载荷最大(最小)值、应力比等因素对残余应力松弛的影响规律。

1 有限元模型

铝合金2A12采用各向同性硬化模型:

表1 铝合金2A12材料参数

冲头采用球形刚体,半径r取为2mm、3mm、4mm三种;金属块的模型尺寸长、宽、厚取为50mm×50mm×5mm,其长、宽远大于缺陷尺寸,故边界效应可以忽略。冲头划分的单元数分别为1125、3929、7989、金属块划分了39804个单元,单元类型为C3D8R,模型如图1所示。

图1 有限元网格划分

2 仿真结果及分析

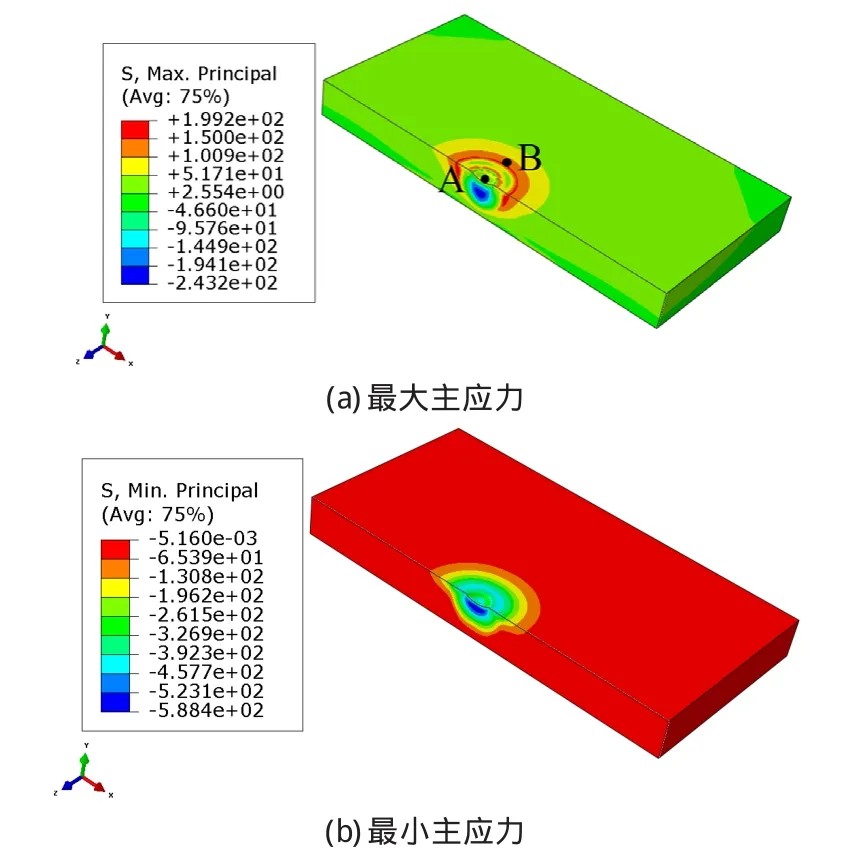

有限元数值仿真分为两个步骤:冲击凹坑缺陷的产生和后继交变载荷的施加。对3种半径的冲头分别施加1.88J、2.81J、3.95J的能量,使得到的冲击凹坑深度均为0.4mm。图2为残余最大和最小主应力分布图。

图2 残余应力分布(r=3mm)

从图中可以看出,最大拉应力出现在凹坑边缘,因而该处是疲劳破坏萌生的危险点。最大压应力出现在凹坑底部正下方一定深度的位置,凹坑底部表面处虽然也是残余压应力,但受疲劳载荷时在该位置会产生应力集中,也可能是危险点。因此本文选取凹坑底部(图2(a)中A点)和凹坑边缘(图2(a)中B点)两个位置进行残余应力松弛分析。

图3 凹坑关键点残余应力随交变载荷循环次数的松弛

图3为凹坑A、B两点残余应力随交变载荷循环次数的松弛量变化曲线,图中为残余等效应力,N为循环次数。模拟中应力松弛基本上在第一个载荷循环周期内完成,后续加载几乎不变。这虽与试验结果有所出入,但实际情况下应力松弛也主要发生在前几个载荷循环内。图4(a)为残余等效应力松弛与交变载荷最大值()之间的规律,此时应力比R=-1保持不变,可以发现随的增加呈指数下降规律。从图中还可以看出凹坑底部(A点)相比于凹坑边缘(B点)对的变化更为敏感。图4(b)为残余等效应力的松弛量()随交变载荷平均值()变化的情况,此时交变应力幅值保持为常数:。从图中可以发现交变应力幅值不变的条件下,A点的残余等效应力松弛量随平均载荷的升高而增加,而B点的残余等效应力在平均载荷为0时最小,且随平均载荷的绝对值增加而接近指数形式增加。

图4 凹坑关键点残余应力随交变载荷的松弛

3 结论

(1)有限元可以有效模拟铝合金2A12冲击凹坑缺陷处残余应力的松弛,并且松弛基本上可以在第一次交变载荷周期内完成。

(2)交变载荷名义应力比为-1的条件下,冲击凹坑处残余等效应力随交变载荷最大值的增加呈指数下降趋势,并且凹坑底部点敏感度更高。

(3)交变载荷幅值不变的条件下,随着平均载荷的上升,凹坑底部的残余等效应力松弛量上升,而凹坑边缘的残余等效应力松弛量则随交变载荷平均值的绝对值增加而增加。