汽轮机轴向位移和胀差传感器安装探讨

缪水宝

(芜湖发电有限责任公司,安徽 芜湖 241009)

0 引言

在高参数、大容量汽轮发电机组中,轴向位移和胀差是直接反映汽轮机动静间隙的两个最重要的技术参数,也是两项重要保护。目前,由于许多机组的轴系机械安装零位和监测保护系统的电气零位不统一,经常发生检修后的机组因胀差、轴向位移监测系统传感器的零位锁定不当,导致该系统在机组启动后,测量误差较大,甚至无法正常监测和投入保护的情况,只能停机处理。检修后机组轴向位移大小与胀差传感器的安装正确与否直接影响机组的正常运行[1]。

汽轮机监测仪表系统(Turbine Supervisory Instrumentation,TSI)是一种连续监测汽轮发电机组转子和汽缸机械工作参数的监控系统,能连续、准确、可靠地监视机组在启动、运行和停机过程中的重要参数变化,为记录表提供输出信号,并在被测参数超出预置的运行极限时发出报警信号,必要时采取自动停机保护。此外,还能提供用于故障诊断的各种测量数据[2]。其中TSI监测的重要参数就包括对轴向位移和胀差测量、监视,其工作原理是利用涡流传感器将其与被测表面的位移转换成电压信号送至前置放大器,经整形放大后,输出0~24 V DC电压信号,送至TSI卡件进行信号处理。输出开关量信号至汽轮机紧急停机系统(Emergency Trip System,ETS)实现保护功能,同时送出4~20 mA模拟量信号至汽轮机数字电液控制系统(Digital Electric Hydraulic Control System,DEH);通道故障、报警等开关量信号至分散控制系统(Distributed Control System,DCS)进行画面显示以及光字牌报警。

1 汽轮机轴向位移

1.1 汽轮机轴向位移测量系统

轴向位移电涡流传感器位于汽轮机中间轴承箱右侧,两只轴向位移传感器安装于2号与3号轴承箱的侧面,固定在同一支架上,探头朝向汽轮机方向安装,测量系统如图1所示。轴向位移检测推力轴承与汽缸的相对位移,在机组运行过程中,要使动静部件之间保持一定的轴向间隙及油膜,避免汽轮机转动部件和静止部件之间发生摩擦和碰撞[3]。

图1 胀差/轴向位移测量分布

轴向位移监测采用了两只传感器,对应于-2~+2 mm轴向位移测量范围,型号为MMS6000 PR6424/010-040。

1.2 汽轮机轴向位移安装调试

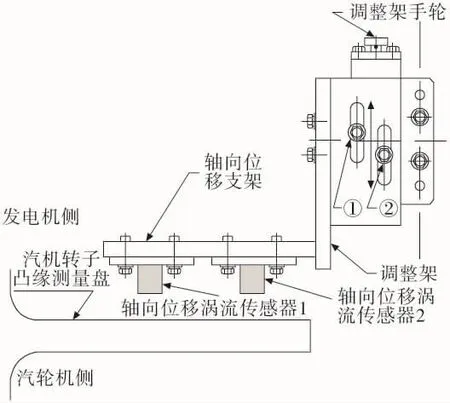

汽轮机轴向位移传感器安装如图2所示。通过旋转调整架手轮确保测量范围,并锁紧调整架上的锁紧螺栓。松开①②固定螺栓,可以旋转调整架手轮使轴向位移探头远离或靠近汽机转子凸缘,确保轴向位移在测量线性范围。根据校验报告确定探头安装间隙电压,在前置器输出为-12 V处定位零位。

1)轴向位移方向的确定。探头靠近推力盘为正,远离推力盘为负。即当汽轮机大轴向发电机方向移动为正,向机头方向移动为负。

2)现场轴向位移传感器安装在支架上的位置从左到右依次为轴向位移1、轴向位移2。定位时应先固定好轴向位移传感器1,测量前置器输出直流电压为-12 V,然后定轴向位移2,测量两个轴向位移前置器输出电压都是-12 V,最后将两个轴向位移锁紧螺栓固定。

3)旋转调整架手轮至轴向位移报警值和危险值(见表1),检查MMS6210轴向位移监视器、ETS系统画面报警和汽机光字牌画面报警正常。

4)最终定位:移动旋转调整架手轮使前置器输出电压为-12 V,DEH画面显示0 mm。将锁紧螺栓固定。

图2 汽轮机轴向位移传感器安装

表1 汽轮机轴向位移/胀差定值 mm

2 给水泵汽轮机轴向位移

2.1 给水泵汽轮机轴向位移

每台给水泵汽轮机设计有2套轴向位移测量系统,均安装于前轴承箱内,如图3所示。小汽轮机轴向位移报警值和危险值分别为±0.56 mm和±0.8 mm。2个信号中任一信号达到危险值跳闸给水泵汽轮机。

图3 给水泵汽轮机轴向位移测量

2.2 给水泵汽轮机轴向位移安装调试

小汽轮机轴位移监测的方向规定轴系由前箱侧向小汽轮机侧窜动视为正方向。

参考检修后传感器校验报告,PR6423/004-010电涡流传感器零位电压V0、灵敏度K以及量程见表2。

表2 PR6423/004-010电涡流传感器参数

轴向位移传感器安装时,以小汽轮机转子推力盘与正、负推力瓦总间隙的中间值为0点来定位即“轴系的机械零位”。

安装前将A/B两台小汽轮机推力盘推向推力瓦的非工作瓦块(小汽轮机侧),并与非工作面靠紧,即将轴系机械零位向小汽轮机侧推了δ/2。其中,A、B小汽轮机推力间隙δ分别为0.40 mm和0.39 mm。因此,小汽轮机轴向位移传感器安装时,应将推力间隙予以考虑,否则会产生δ/2的测量误差。即:实际的传感器安装电压V=V0±K·δ。其中,K为线性灵敏度,V0为零位电压。

最终两台给水泵汽轮机轴向位移监测系统安装调试完成后,DCS画面显示数据为0.2 mm左右,即将机械零位向正方向移了δ/2。

3 胀差监测系统

在机组正常运行中,胀差传感器固定在缸体上,而传感器的被测金属表面铸造在转子上即测量盘上。汽缸和转子受热膨胀的相对差值称为“胀差”,大型火电机组胀差有高中压缸胀差 、低压缸胀差。当汽轮机减负荷或停机时,转子和汽缸分别以各自的死点为基准膨胀或收缩。由于转子温度较汽缸低,转子的轴向膨胀值比汽缸膨胀值小,两者的膨胀差为负值,又称为负胀差。由此可知,凡转子轴向膨胀值大于汽缸膨胀值时,称为正胀差,反之,称为负胀差[4]。

一般来说,在冷态启动过程中,主要表现为正胀差,在热态启动和停机过程中,主要表现为胀差往负向走[5]。高压缸胀差探头位于汽轮机前箱左侧,低压缸胀差位于6号瓦与7号瓦中间。

高中压缸胀差监测采用1只传感器,对应于-7.5~+12.5 mm胀差测量范围。

低压缸胀差监测采用2只传感器,对应于-9~+31 mm胀差测量范围。

3.1 补偿式胀差测量原理

如果胀差测量范围较大,已超过探头的线性范围,可采用斜面式测量和补偿式测量方式。由于低压缸胀差的测量范围较大(0~40 mm),机组低缸胀差测量时采用补偿式测量方法。在轴端推力盘的两端各安装一支探头,在热膨胀过程中,当被监测推力盘的移动超出第1个探头的测量范围时,紧接着进入第2 个探头监测范围[6],见图 4(a)。两个探头输出信号经过前置器至MMS6210卡件合成为胀差信号[7]。

3.2 胀差传感器安装调试

机组停机时,用千斤顶将汽轮机转子顶向一侧,使转子的推力盘紧靠推力瓦块非工作面或顶向发电机侧紧靠工作面。

图4 低压缸胀差安装

用笔记本电脑连接MMS6210监测器进行组态时,channelOutput选项的子项“Inver Measuring Range”不选,当被测面远离A探头时胀差增大。如图4(b)所示,通过旋转调整架手轮确保测量范围,并锁紧调整架上的锁紧螺栓。松开①②固定螺栓,可以旋转调整架手轮使胀差探头远离或靠近汽机转子凸缘,确保胀差在测量线性范围。

低压缸胀差采用补偿式测量原理,即由2个探头合成进行胀差测量。现场低压缸胀差探头A安装靠汽轮机侧、低压缸胀差探头B安装靠近发电机侧。定位时分别固定好低压缸胀差探头A和B,移动探头支架,测量低压缸胀差A和B前置器输出电压均为-20 V,此时转子上的被测面处于支架中间位置,最后将2个胀差锁紧螺栓固定好。

如图4(b)所示,使支架连同探头一起向右(发电机侧)移动11 mm,零位间隙即调停。

旋转调整架手轮至低压缸胀差报警值和危险值,检查MMS6210低压缸胀差监视器、ETS系统画面报警和汽机光字牌画面报警正常。正向报警值和危险值由于调整架移动范围所限,现场无法进行全行程模拟,故没有进行模拟试验。

最终定位:移动旋转调整架手轮使DEH画面显示0 mm,将锁紧螺栓固定好。

4 异常问题分析及处理

4.1 给水泵汽轮机运行中出现的问题及处理

4.1.1 延伸电缆中间接头问题及处理

2号机A给水泵汽轮机轴向位移1点发生突变,随即进行就地前置器和转接头检查,当确定前置器无异常后,对转接头进行重新包扎处理,处理后正常。

2号机组A给水泵汽轮机机轴向位移2点显示不准,检查历史趋势另外一点显示正常且振动、推力轴承温度均正常,未发现明显异常,判断该测点本身存在问题,开工作票退轴向位移保护,检查延伸电缆接头,对其进行清洗、重新包扎后恢复正常。因此,机组每次检修后重新安装时,探头电缆与延伸电缆之间的接插件连接好后,应用耐油热缩套管封装,使之与外部铠装电缆绝缘,禁止采用绝缘胶布等易腐材料进行封装,否则会影响传感器的阻抗,致使测量误差增大。探头安装时为防止机械损坏,应把探头引线与延伸电缆分开,并用工具夹住探头上的扳手平台紧固,探头引线随之旋转,禁止握住传感器引线旋转。电涡流传感器探头组成如图5所示。

图5 电涡流传感器探头组成

4.1.2 电缆引线问题及处理

1号机组给水泵汽轮机在检修期间,安装探头时进行线性范围模拟试验时,测量前置器电压超出正常范围,后检查发现传感器引线处有破损影响了测量精度,见图5(a)。由于给水泵汽轮机电涡流传感器引线为无铠装,且随着机组检修次数的增多,探头拆装次数也因此增加,缩短了探头的寿命。因此在安装探头时,引线必须要随着探头旋转,否则引线受力后容易破损。更换一套校验好的新传感器后前置器电压恢复正常。

4.1.3 机组等级检修后胀差/轴向位移异常处理

1号机A检修后汽轮机高中压缸胀差、低压缸胀差相对检修前异常;汽轮机轴向位移比机组检修前绝对值偏大。

高中压缸胀差检修后由+0.55 mm变为-1.20 mm是由于高中压缸返厂处理,在高中压内缸外壁加装汽封装置后,减少了高排的蒸汽对高中压内缸外壁的冷却,由此汽缸夹层温度变高,相应的高中压外缸温度升高,从而汽缸绝对膨胀值增加(由检修前膨胀值23 mm变为检修后膨胀值28 mm)。高中压缸胀差满负荷设计值为-2.5 mm,机组报警值为≤-5.3 mm或≥10.50 mm,故高中压缸胀差-1.20 mm是机组正常运行状态。

关于低压缸胀差由检修前的14.47 mm变为检修后的13.06 mm,分析为低压缸的滑销系统修后保持了良好的膨胀性、胀差缩小,机组运行的安全性提高。

轴向位移的零位确定为把转子(轴系)向发电机侧推足。检修中转子轴系定位时,发生严重过推,而检修人员在未能及时发现这一现象的情况下,通知热工人员转子已推到零位。热工人员据此调整轴向位移测量装置值,机组启动运行时发现转子前窜(轴向位移A:-0.84 mm、轴向位移 B:-0.82 mm)。依据轴向位移测量系统的工作原理证明转子轴系前移,推力盘靠向机头侧。轴向位移数据已接近报警值。此数值包含轴系转子推向发电机侧的过推量以及推力间隙量,实际运行中推力盘靠向定位推力瓦块,造成汽轮机轴向位移负值较大[8]。结合实际运行经验,该轴向位移数据满足机组运行要求。

处理措施与建议。机组在高负荷变动下运行,加强对轴向位移的监视;机组下次检修或停运期间轴系重新定零位并重新对轴向位移传感器进行安装调整。

5 结语

通过对汽轮机两项重要监测参数轴向位移、胀差传感器安装方面的探讨,对机组运行当中存在的一些问题进行了分析并采取相应的对策,对设计当中存在的一些问题提出了相应的建议和应采取的措施,以确保机组安全稳定运行。在以后的实际运行中以及机组等级检修中继续加强现场问题的总结,避免由于热工测量装置异常导致机组出现误动或拒动。