降低砷滤饼渣量的研究

叶碧轶,姚建虎

(江西铜业铅锌金属有限公司,江西 九江 332500)

1 引言

随着有色冶金和化工等行业发展以及贫矿的开发,砷伴随主要元素被开发出来,在冶炼过程进入废水中的砷量大。江西铜业铅锌金属有限公司是铅、锌联合冶炼企业[1],硫酸分厂负责处理冶炼过程中产生的烟气及制酸生产中产生的废酸。随着公司冶炼产能不断提升,铅、锌冶炼大量使用高砷国产精矿,制酸废酸中砷含量不断上升,高含砷废液先送往硫化工序进行处理,产生危废渣砷滤饼。2015年废酸增加稀贵铟工段萃余液,砷含量高,产出的砷滤饼含砷又较低,极大地增加了砷滤饼渣量,同时也增加了排放水中砷的处理难度。2016年共产生砷滤饼约670t,均委托有处理资质的单位进行处理,费用高。因此,如何优化完善现有废酸处理工艺流程,减少砷滤饼渣量,对降低危险废物处置费、保护生态环境、提高公司整体效益十分必要。

2 除砷工艺现状

2.1 废酸废水除砷工艺介绍

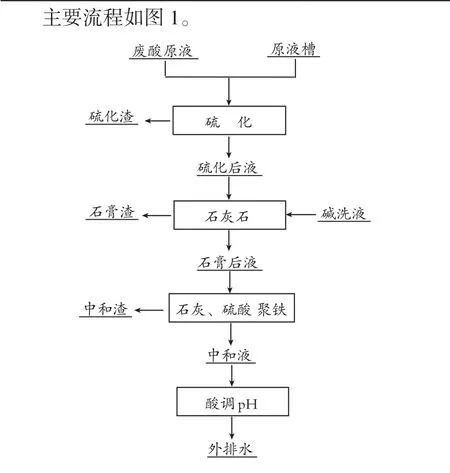

废酸处理原液主要由硫酸废液和稀贵废液组成,其中硫酸废液处理量约360m3/d,稀贵废液处理量约60m3/d。主要采用先硫化法工艺去除废液中大部分的砷[2],后通过中和法工艺进行中和沉淀去除达标。

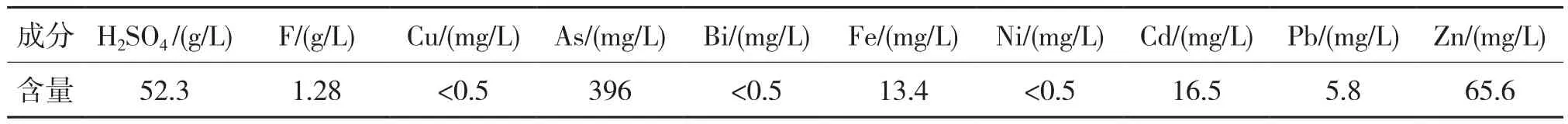

废酸中砷含量最高达3261 mg/L,最低84 mg/L; 锌含量最高达524 mg/L,最低<0.5 mg/L。

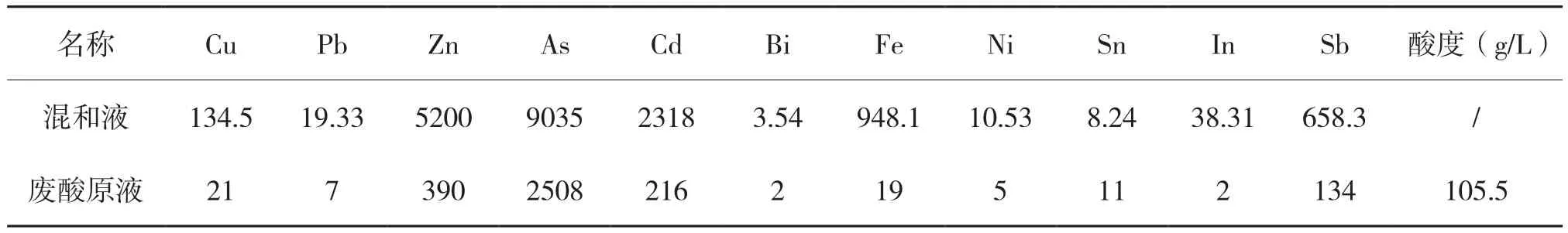

表1 2016年硫酸废酸主要成分(平均值)

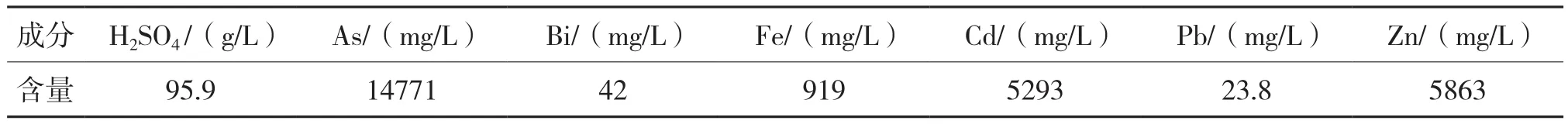

表2 2016年稀贵废液主要成分(平均值)

稀贵废液中砷含量最高达24524 mg/L,最低1118 mg/L;锌含量最高达20744 mg/L,最低1681 mg/L;镉最高达34420mg/L,最低1475 mg/L。

表3 2016年砷滤饼成分(平均值)

图1 硫酸分厂废酸废水处理工艺流程图

2.2 处理砷过程中的难题

在处理砷的过程中存在诸多如下问题:

(1)废酸原液中含砷高。公司铅、锌冶炼不断提升产能,尤其是铅、锌冶炼大量使用高砷国产精矿,烟气制酸产生的废酸中砷含量持续上升,2016年废酸中砷含量最高达到3261 mg/L,增加了砷滤饼的产量。

(2)铟萃取工序产生的废酸含砷高,难沉降。铟工序,每天集中处理约60m3的萃余液,废液中砷含量最高达到24524 mg/L,平均值也有14771 mg/L,镉、锌等重金属含量异常高,超出了硫化工序的设计最大处理能力,增加了砷滤饼的产量;萃余液中经常含大量的油等有机物,增加了除砷难度,排放水达标率难以保证。

(3)砷滤饼含砷低。目前砷滤饼渣中砷含量偏低,2016年的砷平均含量左右21.23%。

(4)反应酸度低,工艺参数难控制。送往硫化工序废酸酸度较低,导致硫化钠添加难以控制,硫化效果持续不够理想[3]。

3 探索性工艺实验

铟工序产出萃余液(约60m3/d)是一次性送至硫化工序,与废酸原液混合集中进行硫化处理,因萃余液中的杂质含量高,是废酸原液的5~10倍,并且含有少量煤油等有机物,渣层厚且颗粒细,悬浮物多,无法快速沉降,极易导致废水无法达标排放。

3.1 原料成份情况

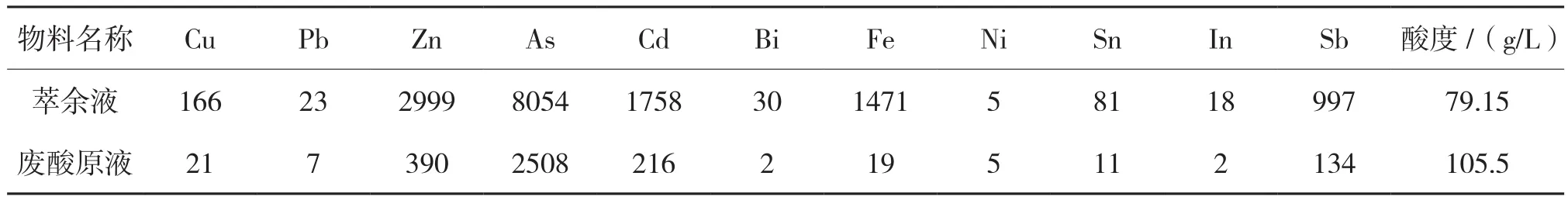

取萃余液和废酸原液为原料(其化学成分见表4),模拟硫酸分厂废酸处理工艺实验,解决硫酸分厂硫化砷渣漂浮的问题。

表4 萃余液和废酸原液化学成分mg·L-1

3.2 硫化处理—电石渣中和—硫酸亚铁沉砷[4]

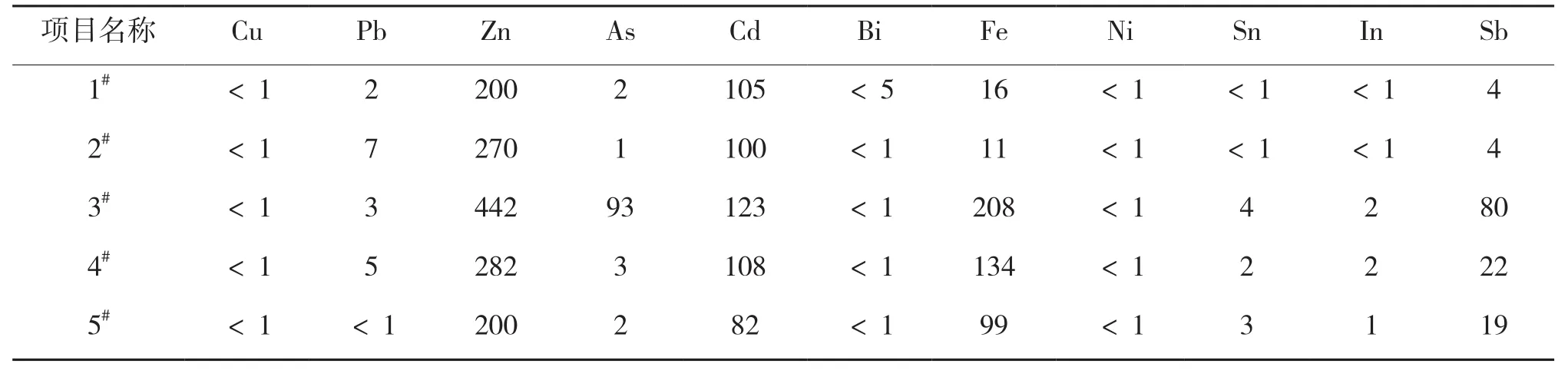

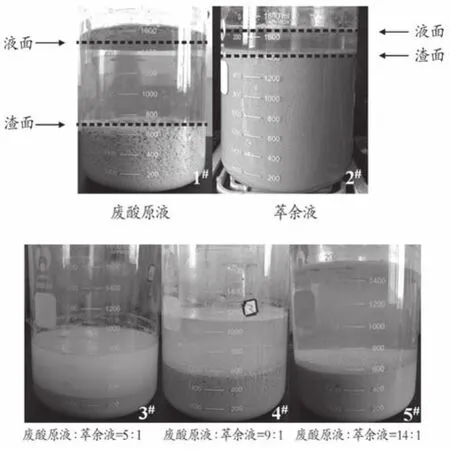

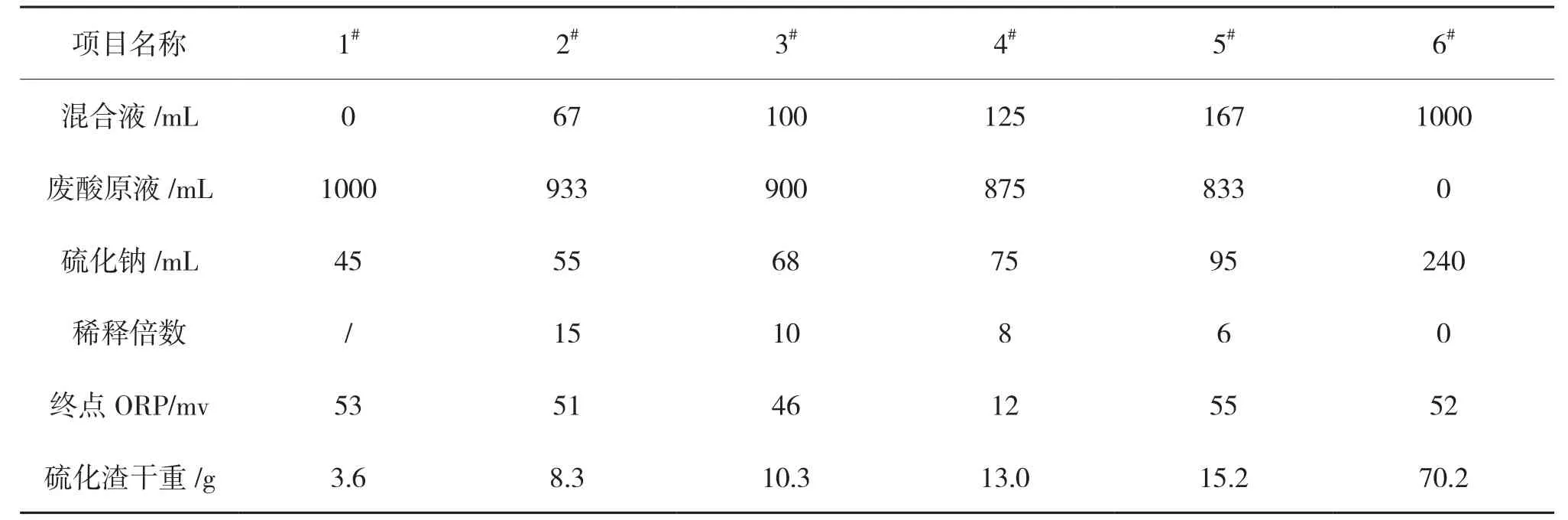

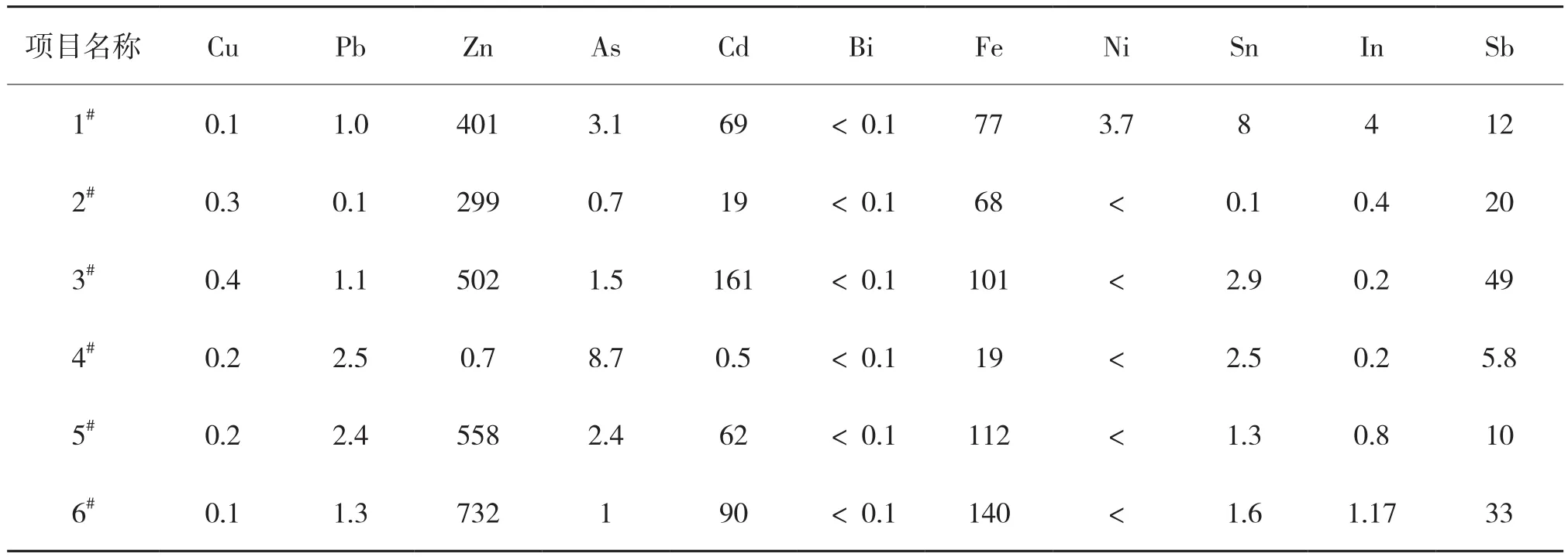

以表4中的萃余液和废酸原液为原料,按照硫酸分厂硫化处理工艺条件开展硫化实验,硫化钠浓度为实际生产中使用的浓度(浓度约10%)。表5为五组对比实验条件,表6为5组实验对应的硫化滤液化学成分,图2为5组硫化实验的实物照片。

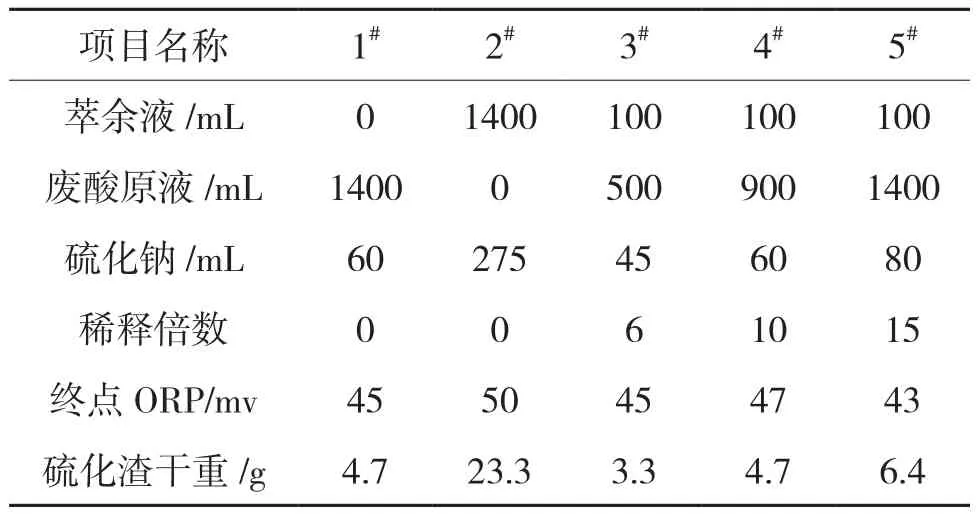

表5 硫化反应条件

硫化实验结果发现:

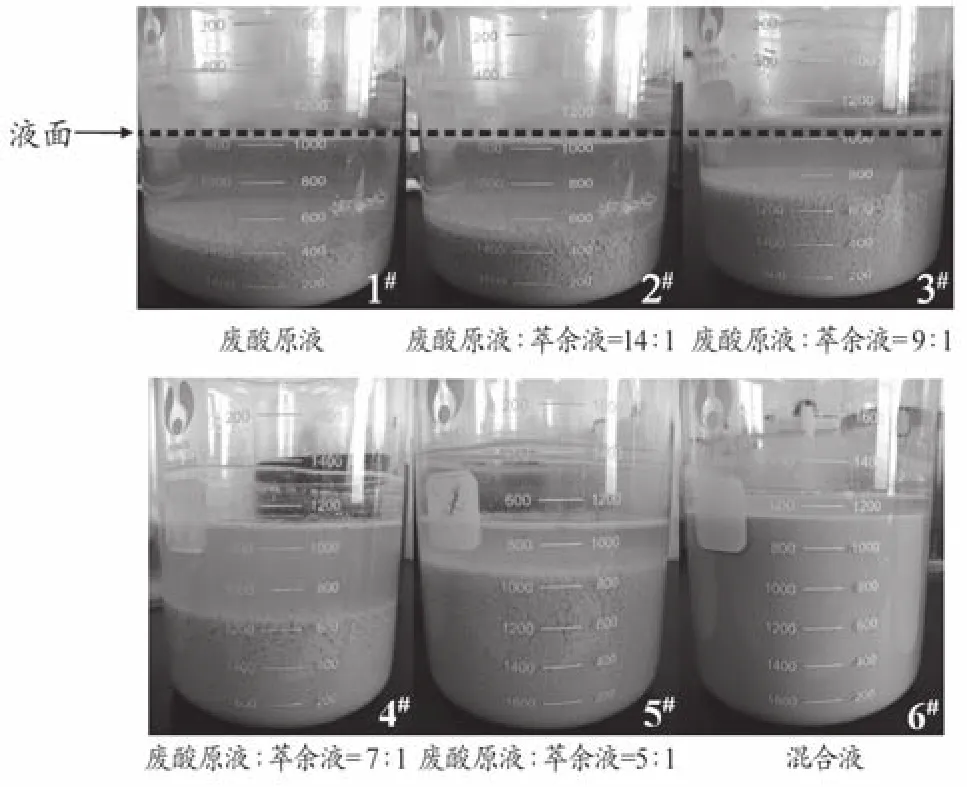

(1)废酸原液渣量少并且沉降速度快,沉降效果好,上清液清澈,5min沉降效果见1#烧杯照片;

(2)萃余液直接硫化处理后渣量特别大,沉降时间长而且沉降效果不理想,上清液浑浊,10min沉降效果见2#烧杯照片;

(3)将萃余液用废酸原液稀释6、10、15倍后进行硫化处理,5min的沉降效果分别见3#、4#、5#烧杯照片,发现当稀释倍数达到10以上时,就能够达到良好沉降效果。

表6 硫化滤液化学成分mg·L-1

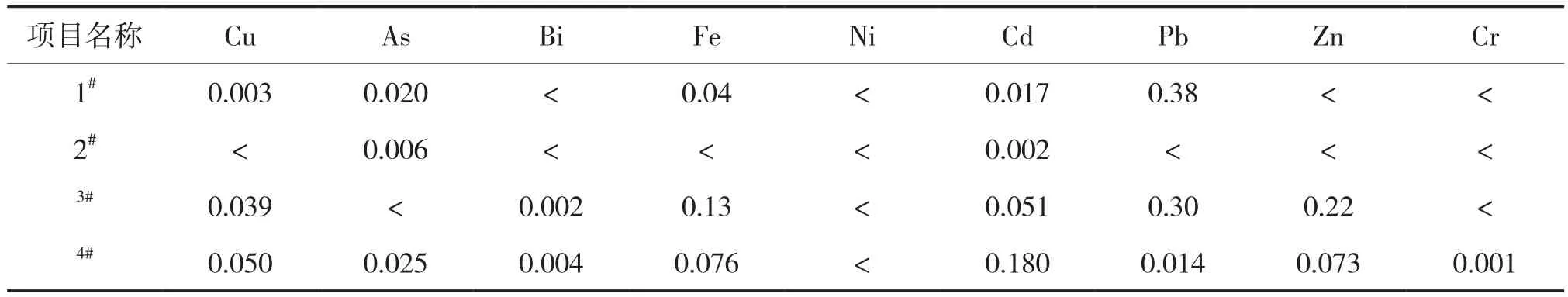

分别以表6中的1#~4#硫化滤液为原料,按硫酸分厂电石渣中和、硫酸亚铁沉砷工艺条件处理,表7为外排水主要化学成分,砷的含量都低于0.3 mg/L,达到了废水排放标准。

表7 外排水主要化学成分mg·L-1

图2 硫化实验实物图

3.3 稀贵分厂中浸液直接送硫酸分厂处理的可行性分析

表8中的混和液为萃余液∶中浸液= 2∶1(体积比)的均匀混和液,以混合液和废酸原液为原料,按不同的体积比(如表9所示),采用硫酸分厂硫化处理工艺条件开展硫化实验,表10为6组硫化滤液化学成分,其中砷的含量都低于10mg/L,达到了硫化处理工艺技术要求。图3为硫化实验实物图(10min沉降效果照片)。

硫化实验结果发现:

以萃余液∶中浸液= 2∶1的混和液为原料,当混和液用废酸原液稀释倍数达到10以上,能够达到良好沉降和脱砷效果。

表8 废液化学成分 mg·L-1

表9 硫化反应条件

表10 硫化滤液化学成分mg·L-1

图3 硫化实验实物图

4 硫化工艺试验结果及工艺流程调整和优化效果

根据工艺实验结果,针对硫化工序处理存在硫化渣漂浮的问题,提出如下决方案:

萃余液和中浸液先集中收集至储槽,再用计量泵均匀配入废酸原液储槽与废酸充分混合,控制混合液的稀释倍数在10以上,有效克服了萃余液中的少量有机物导致的砷沉淀无法下沉的现象,可以提高砷滤饼中砷含量。

4.1 工艺流程调整及生产效果

在硫化工序增加100m3的玻璃钢储槽,以储存铟工序间断送过来的萃余液;增加2台10m3/h的计量泵、相应的管道及流量计,以保障24h输送萃余液至硫化原液槽与废酸进行相应比例混合。

硫化工艺流程调整投入使用,通过近半年的生产,结果表明:稀贵萃余液以1.5m3/h与制酸废酸混合,可以有效地稳定原液槽中废酸的砷含量,减少硫化渣无法沉降的难题,减少了砷滤饼的产量,提高砷滤饼中砷含量,保障了排放水中砷稳定达标。

4.2 调整工艺参数、改进操作方法,提高砷滤饼砷含量及降低水分

通过半年来的生产摸索情况,对工艺控制参数指标及操作流程进行了调整:

(1)在硫化原液槽上增加混酸器,通过向废酸中混合添加浓硫酸以提高反应液的酸度,通过实际生产发现,当废酸的酸度在80~120g/L,时,在保障排放水砷达标的同时,硫化钠的消耗可以大幅降低,反应充分,可以大大降低砷滤饼的产量;

(2)及时调整硫化反应的ORP值,避免硫化钠的过量添加,当硫化钠的浓度控制在10%左右,硫化钠可以稳定添加;

(3)在硫化压滤机吹风管道增加蒸汽伴热,并对现有压滤机操作规程进行修改[5],提高压榨、吹风时间,降低砷滤饼的水分。

4.3 研究实践结果

通过降低砷滤饼渣量的研究,砷滤饼含砷等变化如表11所示,硫酸排放水砷含量月平均值降低至0.021mg/L,远优于国家环保标准[6],研究取得明显的效果。

表11 研究前、后砷滤饼成份及量变化

4.4 效益分析

减少了危险废物产生,提升了排放水砷指标,改善了生态环境,对公司的可持续发展提供了坚实保障。

5 结语

通过对降低砷滤饼渣量的研究,优化了工艺流程,调整了工艺参数及操作规程,提高了现有生产设施效率,减少了危废砷滤饼渣量,提升了环保指标,投资少,见效快,是目前较为理想的处理工艺。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法