压气机叶型的风洞试验研究*

高丽敏 蔡 明

(1.西北工业大学动力与能源学院;2.先进航空发动机协同创新中心)

0 引言

高压压气机的研制一直是现代航空发动机设计中的关键问题。为了设计出性能优越的压气机需要设计者深入了解压气机内部的流动现象,而压气机叶片通道内的流动极为复杂。平面叶栅作为压气机工作级的基本单元,其性能的好坏直接影响压气机的性能,因此研究平面叶栅的气动特性,减少叶栅中的能量损失并提高叶栅效率,对于压气机设计和改进具有极其重要的意义[1]。

随着先进航空发动机推重比不断攀高,压气机叶型设计面临负荷增大、可用攻角范围拓宽、附面层抗分离等问题[1]。为了解决这些问题,需要不断发展压气机的叶型种类,如传统的C4叶型、NACA65叶型、双圆弧叶型(DCA)渐渐向多圆弧叶型、可控扩散叶型(CDA)等,或者采用各种优化设计手段对压气机的叶型进行优化,如遗传算法[2-3]、伴随算法[4]等。

平面叶栅试验作为叶轮机械设计中的重要组成部分,在叶栅性能基础研究中占据了极为重要的地位[1],进行平面叶栅试验的主要目的:研究压气机、涡轮叶片型面和叶栅几何参数对叶栅气动性能的影响;评定叶型气动性能和验证设计方法并指导叶型设计;验证和校核计算流体力学(CFD)计算模型及软件。因此,叶栅试验和性能分析是高性能压气机叶栅设计的理论基础[5]。

国内外对压气机叶栅进行了很多机理性的研究工作,考虑到试验成本及试验测量精度,大多数仅对低速压气机叶栅进行了流动控制[6-8]以及内部流动机理[9-13]的研究。然而,随着进口马赫数增大,叶栅内部流场强剪切、强三维性、强非定常性加剧,导致叶栅有效工作范围缩小[14]。同时叶栅角区分离流动也受到试验工况影响,角区结构有所变化。目前国内外对于高速压气机叶栅开展的试验研究较少[5,15-19]。

基于某高亚音速平面叶栅风洞,本文对某高速高负荷压气机B1叶型及其B2叶型进行了平面叶栅试验,对两套叶栅试验件进出口参数进行了测量,获得两套叶型多个试验工况的攻角特性和叶片表面等熵马赫数分布,对比分析了两套叶栅的流动特征。

1 试验设备

叶栅试验在西北工业大学的高亚音速平面叶栅风洞上完成,如图1所示。该风洞主要由气源、稳定段、收敛段、试验段、风洞侧壁抽吸系统和测控系统组成,气源由3台R602型罗茨鼓风机并行供气,最大流量9.9kg/s,最高压升0.05MPa。稳定段由四段圆筒构成,每段均安装蜂窝栅格和纱网以降低进口气流湍流度。

试验段进口马赫数范围为0.3~0.95,叶栅风洞的最大风口面积为100mm×300mm,气流攻角可以在±45°范围内无级调节,不同攻角工况的测量通过旋转试验段调节进口气流相对于叶栅额线的夹角实现。

图1 高亚音速平面叶栅风洞Fig.1 The high subsonic linear cascade wind tunnel

2 试验模型

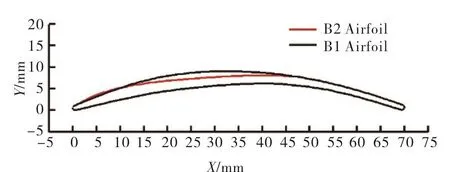

本文研究的两套压气机叶栅叶型分别为B1叶型和B2叶型,叶型几何如图2所示,黑色试线表示B1叶型,红色虚线表示B2叶型。两种叶型的前尾缘小圆完全一致,B2叶型叶背近前缘段比B1叶型略厚,而在叶背中段比B1叶型更薄,两种叶型在叶背近尾缘段和整个叶盆完全重合。两套叶栅主要参数如表1所示,叶栅几何参数定义如图4所示。

图2 两种压气机叶型对比Fig.2 Comparison of two compressors airfoils

图3 平面叶栅几何参数定义Fig.3 Cascade nomenclature

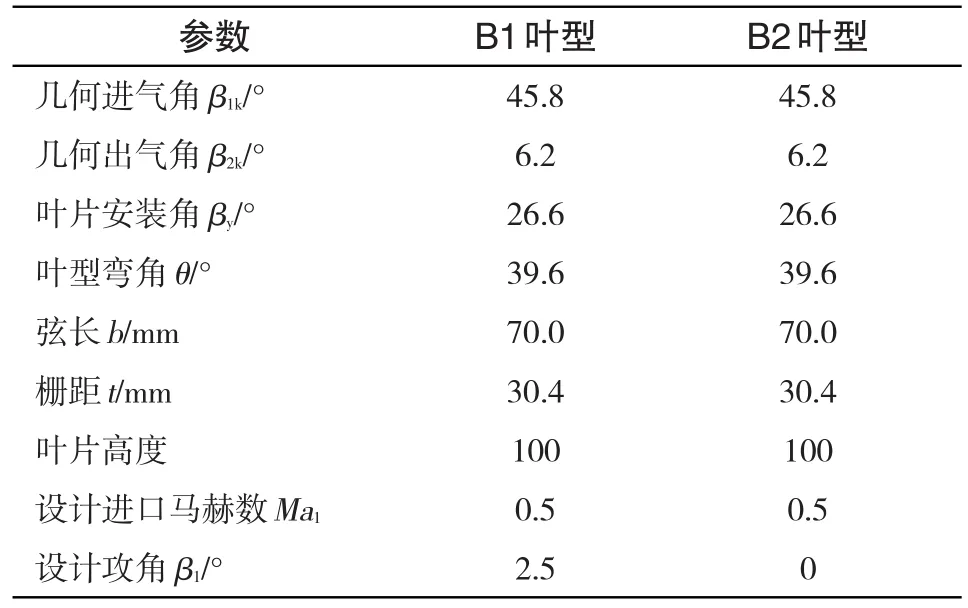

表1 平面叶栅几何参数及设计工况Tab.1 Cascade geometry and design conditions

3 测试方案

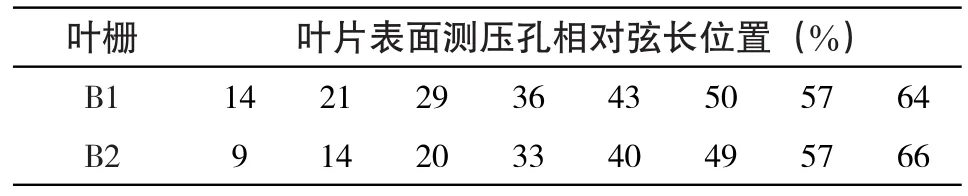

依据平面叶栅试验段尺寸,叶栅栅板可安装8个叶片,形成7个叶栅通道。为了获得叶型表面压力分布,选取中间通道相邻两个叶片的叶盆和叶背半叶高位置各沿弦向加工8个静压孔,静压孔孔径φ0.4mm,叶片端部孔径φ0.8mm。静压孔相对弦长位置分布如下表2所示。

表2 两套叶栅叶片表面测压孔分布Tab.2 Distribution of pressure taps on the blade surface

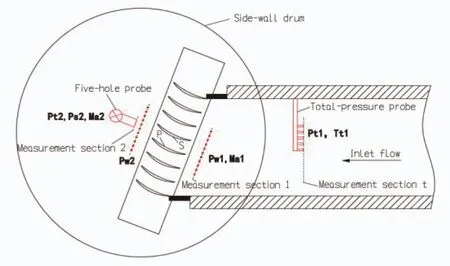

叶栅风洞试验段气动参数测点布置示意图如图4所示,其中t截面为稳压箱内总参数测量平面,1截面为叶栅进口测量平面,2截面为叶栅出口测量平面,P截面为压力面静压测量位置,S截面为吸力面静压测量位置。

图4 气动参数测量Fig.4 Aerodynamic measurements

在风洞稳定段采用总压探针测量来流的总温、总压,栅前/栅后静压由壁面静压孔测得,栅后尾迹及气流角通过位移机构沿着栅距方向带动五孔探针进行测量,单个栅距共计32个测点,测试截面距离叶片尾缘约1倍弦长,试验时利用非对向测量法校准曲线求出气流角度、气流总压及静压,当气流角度在探针测试范围内(±20°)以内,可保证相应测量结果的精度。

在进口马赫数Ma1分别为0.5、0.6、0.7时,对原始叶型在±5°、0°、±2.5°等多个攻角下测取各测量截面的气动参数。

依据稳定段测量总压pt1,栅前静压p1及叶栅出口总压pt2计算尾迹总压损失系数ω为

平面叶栅栅前流场的均匀性一般由风洞的流场品质来保证,在亚声速来流时远离叶片前缘位势影响区即可。叶栅试验段的流场主要依靠中间测试截面的轴向速度密度比和出口流场参数的周期性来衡量。由于两套叶栅试验件并没有进行栅板端壁附面层抽吸,不能进行变轴向速度密度比试验,因此,受到叶片尾缘处靠近栅板的端壁角区气流分离影响,试验工况的轴向速度密度比会大于1.0。

为了确保叶栅中间测试截面流场的周期性,试验之前对栅后流场进行了周期性检查。图5为两套叶栅0°攻角下Ma1=0.4时出口总压损失系数ω在相邻叶栅通道的分布情况,7个叶栅通道顺序编号,周期性检查测量通道为第4和第5通道。“x/t”表示测点沿着栅距的相对位置。由图5可知,B1叶型和B2叶型相邻通道的出口总压损失系数在深度和宽度上重复性都较高,B1叶型在第4通道的损失稍有增大,但是不影响第5通道的测量。因此两套叶型中间测试截面的流场周期性可以得到保证。

图5 出口总压损失分布Fig.5 Distribution of outlet total pressure loss

4 试验结果

4.1 B2叶栅表面等熵马赫数分布

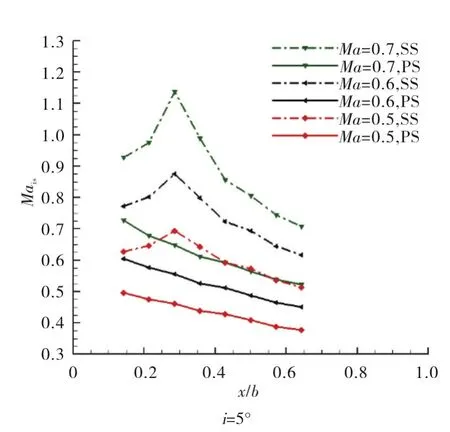

图6所示分别为±5°、0°、±2.5°攻角时,不同进口马赫数时不同攻角下的B2叶栅叶片表面等熵马赫数分布,其中横坐标x/b为相对弦长,纵坐标Mais为叶片表面中间叶高处等熵马赫数值。

图6 不同攻角下B2叶栅在不同进口马赫数下的表面等熵马赫数分布Fig.6 Blade surface isentropic Mach number at different inlet flow angle of B2 cascade

当气流沿负攻角方向流入,叶片负荷较高。在Ma1=0.7,-5°攻角时,由于负攻角很大,气流前驻点更靠近叶片叶背,由于前缘曲率大,绕前缘小圆流向叶盆的气流加速膨胀,出现了超音区,在叶盆强逆压梯度的作用下气流速度将减小为亚声速,叶盆产生较大的分离损失。当负攻角较小时,叶片表面等熵马赫数明显减小,马赫数峰值点向前缘方向移动,没有出现超音速流动。当气流沿正攻角方向流入,叶片负荷明显低于负攻角及零攻角,因为攻角过大,气流在叶背产生分离,导致叶片负荷下降,扩压能力降低。

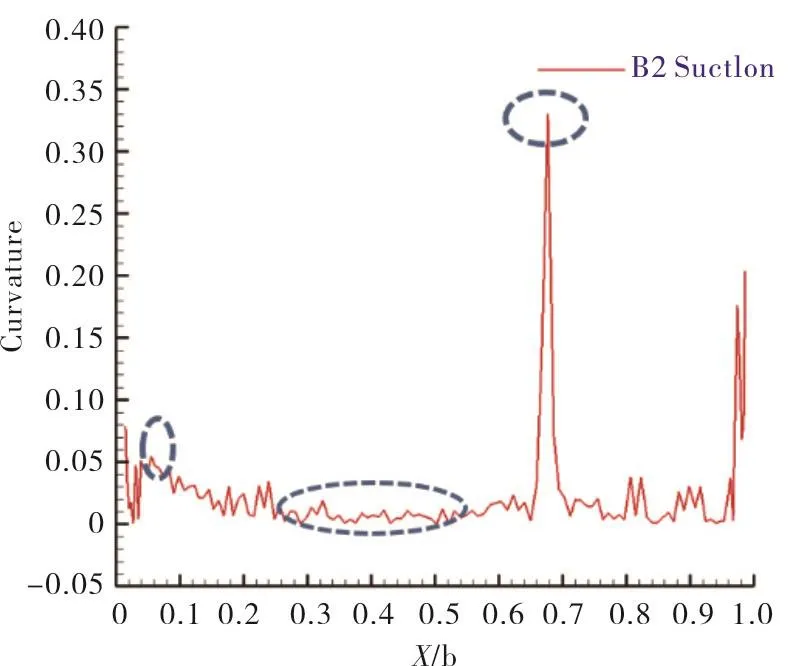

气流沿着叶背前缘的加速流动在试验中没有捕捉到,为了直观地对此进行解释,本文给出了B2叶型叶背型面点的曲率分布,如图7所示。B2叶型在叶背大约6%相对弦长位置为外凸曲率极大值点,气流加速度较大,该位置之前气流加速膨胀,该位置之后气流开始减速扩压。试验时鉴于厚度太小难以加工的缘故,叶背第一个测压孔布置在大约9%弦长位置,因此试验获得表面等熵马赫数分布没有能够捕捉到叶背靠近前缘的加速流动过程,但是捕捉到了6%弦长位置之后的气流减速过程。

图7 B2叶型叶背型面点的曲率分布Fig.7 Curvature distribution of suction side of B2 blade

当气流减速扩压到大约50%弦长位置之后出现了较小地加速,叶背等熵马赫数有所增大,扩压能力减弱。B2叶栅在叶背大约68%弦长位置曲率急剧增大然后迅速减小,对应于叶背上一个明显外凸的尖点,导致在该位置之前气流出现加速,该位置之后气流继续减速扩压。试验时叶背最后一个测压孔布置在大约66%弦长位置,捕捉到了50%弦长位置后部分加速过程,没有能够完全捕捉到该尖点之后气流减速过程。

综合以上分析,B2叶栅叶背上气流加速膨胀流动更加靠近前缘,在9%弦长位置气流已经处于扩压减速状态。B2叶栅在20%~50%弦长位置的范围内曲率小且变化很小,叶背接近平台状,因此叶型的扩压过程较为平缓,在68%弦长位置出现的尖点,导致了B2叶栅叶背表面等熵马赫数出现了一些局部的加速区。

4.2 B1叶栅表面等熵马赫数分布

图8所示分别为±5°、0°、±2.5°攻角时,不同进口马赫数时不同攻角下的B1叶栅叶片表面等熵马赫数分布,其中横坐标x/b为相对弦长,纵坐标Mais为叶片表面中间叶高处等熵马赫数值。

图8 不同攻角下B1叶栅在不同进口马赫数下的表面等熵马赫数分布Fig.8 Blade surface isentropic Mach number at different inlet flow angle of B1 cascade

由表面马赫数等熵分布看出,B1叶栅叶背大约在28%弦长位置马赫数加速到峰值。B1叶型叶背型面点的曲率分布如图9所示,可以看出B1叶型叶背在大约30%弦长位置为外凸曲率极大值点,气流加速度较大,该位置之前气流加速膨胀,该位置之后气流开始减速扩压。

图9 B2叶型叶背型面点的曲率分布Fig.9 Curvature distribution of suction side of B2 blade

进口马赫数较高在-2.5°攻角下进口马赫数为0.7工况时,B1叶栅叶盆附面层加厚导致流道的有效流通面积减小,扩压能力降低。叶背气流经过马赫数峰值后迅速下降,流向逆压梯度增大,从约40%弦长位置开始等熵马赫数分布较为平坦,叶背出现了局部流动分离,几乎没有扩压能力,并且等熵马赫数在数值上超过了当地声速。当B1叶栅处于正攻角时,气流从峰值马赫数后较为均匀地减速扩压,叶片叶背未发生分离流动。

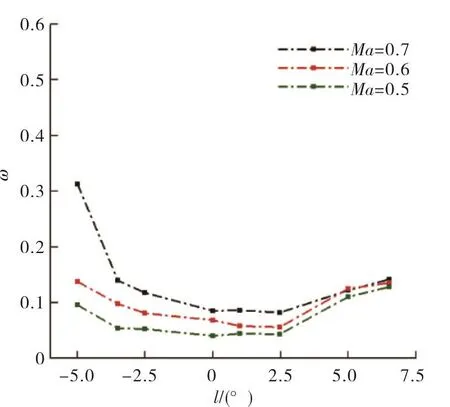

4.3 叶栅攻角特性

图10为B2叶栅攻角特性,图11为B1叶栅攻角特性。两者攻角特性曲线有着共同特点,同一进口马赫数下,随攻角增加,叶栅出口总压损失系数先减小后增大。

图10 B2叶栅攻角特性Fig.10 Loss-incidence characteristic of B2 cascade

图11 B1叶栅攻角特性Fig.11 Loss-incidence characteristic of B1 cascade

当进口马赫数为设计马赫数为0.5时,B2叶栅低总压损失系数对应的攻角范围为-3.5°~2.5°,B1叶栅低总压损失系数对应的攻角范围为0~2.5°,因此B2叶栅的低损失范围比B1叶栅更加宽广。B2叶栅设计攻角为0°时总压损失系数最小为4.04%,B1叶栅设计攻角2.5°时总压损失系数达到最小为3.41%,因此设计状态下B1叶栅总压损失比B1叶栅更小。

当进口马赫数小于0.7时,在0~2.5°攻角范围内,B2叶栅和B1叶栅总压损失系数较低且大小接近,因为攻角较小,气流还未从叶片表面分离,气流流动状况较好。其它攻角时,B2叶型表现出较好的负攻角特性,而B1叶型表现出较好的正攻角特性。对于B2叶栅,在较小的负攻角工况时,叶片负荷较高,气流流动状况较好;而在较大的正攻角工况时,B2叶栅叶片负荷较低,因为攻角过大,气流在叶背产生分离,导致叶片负荷下降,扩压能力降低。对于B1叶栅,在较大的负攻角工况时,叶盆产生较大分离损失。叶背峰值马赫数迅速降低,逆压梯度增大,从约45%弦长位置开始等熵马赫数分布较为平坦,叶背气流在逆压梯度作用下出现局部流动分离;而在较小的正攻角工况时,气流从峰值马赫数后较为均匀地减速扩压,叶片叶背未发生分离流动。

当进口马赫数为0.7时,B1叶栅在整个攻角范围内损失明显增大,B2叶型低总压损失系数对应的攻角范围相对减小,叶栅损失增大程度比B1叶型小。因为B1叶栅叶片负荷比B2叶栅高,叶片表面等熵表面等熵马赫数在高进口马赫数下普遍较高,导致该叶型损失明显增大。

5 结论

基于高亚音速平面叶栅风洞,本文对两种压气机叶型的平面叶栅流场进行了全面的气动参数试验研究,在本文的研究条件下,可以得到如下结论:

1)基于叶背型面点的曲率分布,预估了B2叶型叶背气流马赫数峰值大约位于6%弦长位置,试验叶片表面测压孔没有能够捕捉到叶背靠近前缘的加速膨胀过程,但是捕捉到了6%弦长位置之后的减速扩压过程。预估了B1叶型表面峰值马赫数位置大约位于30%弦长位置,与试验得到的叶型表面等熵马赫数峰值位置基本一致。

2)在叶栅中间部分,B2叶栅在20%~50%弦长位置的范围内曲率小且变化很小,叶背接近平台状,叶片表面气流的扩压过程较为平缓。B2叶栅叶背在68%弦长位置出现的尖点,导致了叶型的表面等熵马赫数出现了一些局部的加速区,扩压能力减弱。

3)进口马赫数较小时(Ma1<0.7),B2叶型低总压损失系数对应的攻角范围较B1叶型更宽,其中在0~2.5°攻角范围内,B1叶栅和B2叶栅的低总压损失系数基本一致,此时攻角较小,气流还未从叶片表面分离,气流流动状况较好。整体上看,B2叶栅表现出较好的负攻角特性,而B1叶栅表现出较好的正攻角特性。

4)当进口马赫数较高时(Ma1=0.7),B1叶栅负荷更大,叶片表面等熵表面马赫数普遍较高,导致该叶型损失明显增大。

5)B2叶栅的低损失范围比B1叶栅更加宽广,在较小的负攻角时气流也能保持较小出口总压损失的流动。设计状态下两套叶栅总压损失系数都达到最小,相较而言,B1叶栅总压损失系数更小。

下一步工作将根据本次叶栅试验结果,校核数值模拟方法的可靠性,用数值模拟和和试验相结合的方法进一步研究B1和B2两种压气机叶型平面叶栅内部流动情况。