集装箱船绑扎及相关结构精度控制方法优化

冯敏超,邵 丹,陈 风

(上海外高桥造船有限公司,上海 200137)

0 引 言

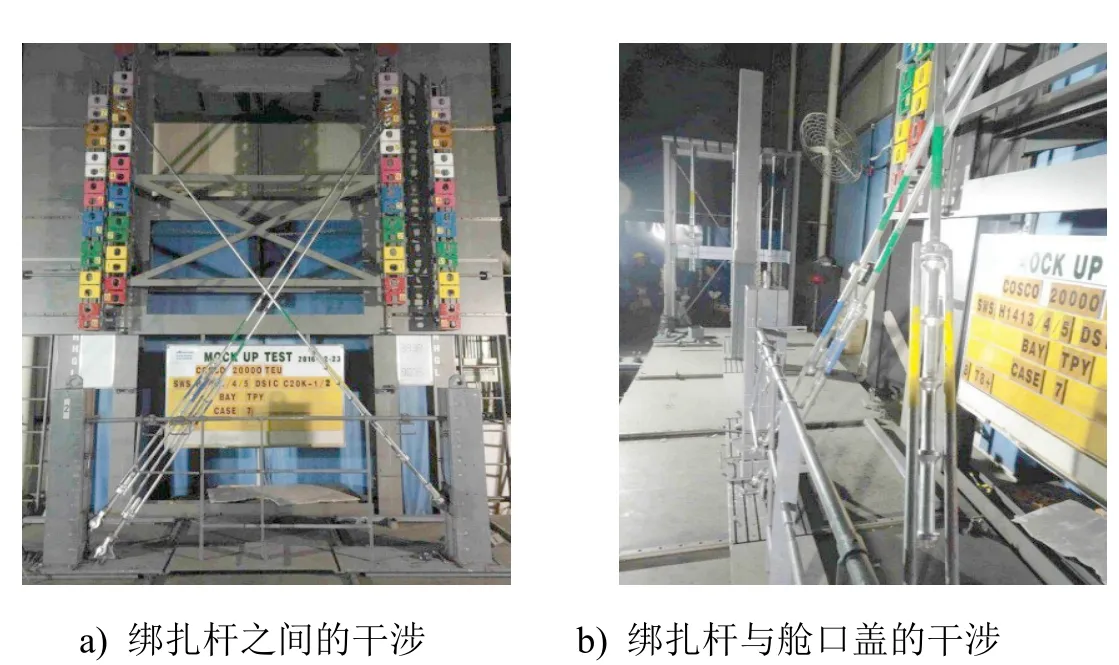

为保证集装箱船安全航行,防止堆积在舱口盖上的集装箱移动或滑落,需通过绑扎杆件、连接眼板与绑扎桥等操作对集装箱进行连接固定。在详细设计阶段得出绑扎桥眼板到集装箱箱角的距离,确定绑扎桥眼板的位置;在建造阶段通过车间模拟绑扎试验(见图1),形成绑扎试验大纲,为实船试验提供指导[1]。

图1 车间模拟绑扎试验

船舶建造完成之后,需在调试码头根据绑扎试验大纲开展绑扎试验(见图2),验证集装箱船实际建造精度是否满足绑扎要求。绑扎杆件的花兰螺栓留有一定的余量,配合集装箱箱角与绑扎眼板的距离,满足集装箱绑扎张紧要求[2-3]。因此,船厂需根据绑扎杆件花兰螺栓的调节范围,对横舱壁、舱口围及舱口围附件、舱口盖、箱柱和绑扎桥(简称绑扎及相关结构)之间合理的精度配合进行研究,制订一套完整的绑扎及相关结构精度基准与控制方案,保证绑扎符合要求[4]。

图2 码头阶段实船绑扎试验

1 绑扎试验对绑扎及相关结构精度基准的影响分析

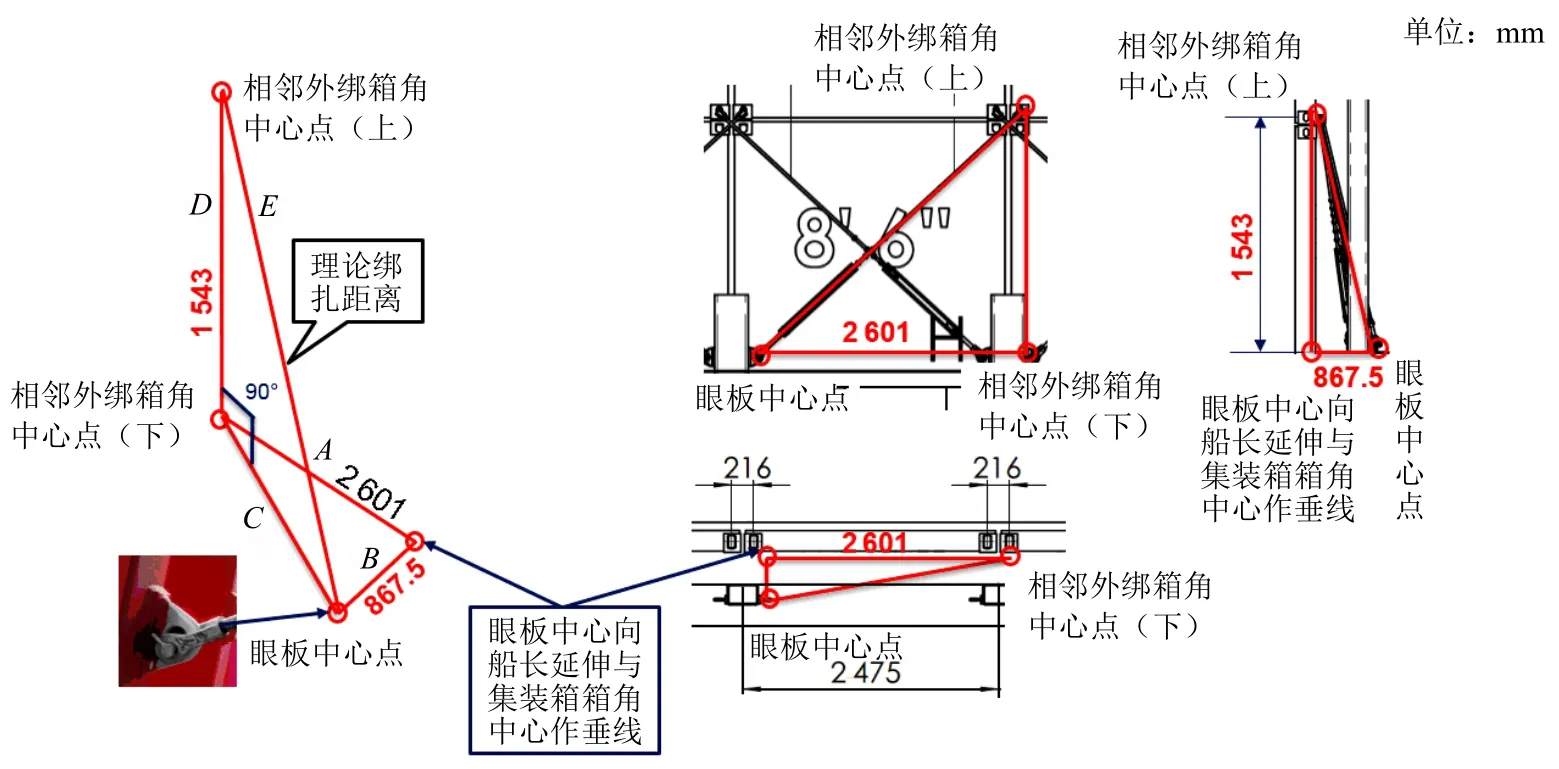

本文所述20000TEU集装箱船采用外绑形式(又称跨箱位绑扎,见图3),对绑扎及相关结构的精度要求非常高。初步确定该20000TEU集装箱船绑扎及相关结构的精度基准,计算实际绑扎距离极限值,将其与理论绑扎距离相比较得到精度偏差,若小于绑扎花兰螺栓余量,则说明精度基准满足绑扎试验要求。

图3 20000TEU集装箱船外绑形式

1.1 花兰螺栓的余量值

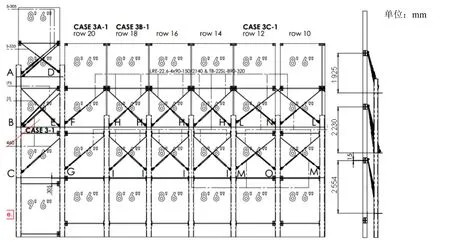

20000TEU集装箱船绑扎试验大纲要求花兰螺栓最小余量为40mm,占10%(见图4),船东要求其中20mm用于集装箱满载变形位置偏移补偿,另外20mm用于绑扎及相关结构精度调整,即可用结构余量为20mm。

图4 绑扎大纲中花兰螺栓最小余量

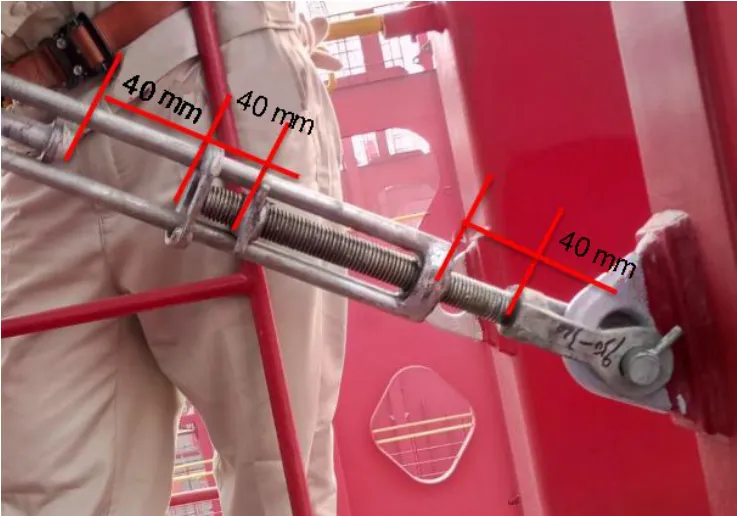

1.2 理论绑扎距离

绑扎桥上眼板中心点到集装箱箱角中心点的距离是空间两点间的距离,称之为绑扎距离。计算理论绑扎距离的方法是沿眼板中心向船长延伸与集装箱箱角中心作垂线得出B=867.5mm,该点到相邻外绑箱角中心点(下)距离A=2601mm。两条线在同一平面内,根据勾股定理求出眼板中心点到相邻外绑箱角中心点(下)的距离C=2742mm。相邻外绑箱角中心点(上)与相邻外绑箱角中心点(下)的垂直距离D=1543mm,根据勾股定理求得三角形斜边E=3146mm,该距离就是理论绑扎距离(见图5)。

图5 理论绑扎距离计算示意

1.3 绑扎及相关结构精度基准

绑扎距离是船体空间两点间的距离,货舱和绑扎结构搭载定位的精度直接影响实际绑扎距离。例如:横隔舱搭载定位前后舱容偏小会影响绑扎前后间距;舱口围顶板高低定位会影响绑扎上下间距;舱口盖与绑扎桥宽度方向定位不同步会影响绑扎宽度方向的间距[5]。通过分析影响绑扎距离的因素,得出影响绑扎距离的相关结构的精度基准。

1.3.1 横隔舱、舱口围和舱口盖搭载精度基准

1) 高度Z:横隔舱高度+5mm,舱口围顶板水平+5mm,舱口盖水平+3mm(距基线)。

2) 宽度Y:舱口盖合拢箱脚间隙+10mm。

3) 长度X:相邻舱口盖直线度+10mm。

1.3.2 绑扎桥搭载精度标准

1) 高度Z:绑扎桥高度-8mm(距基线)。

2) 宽度Y:左右定位偏差2mm,导向柱偏差2mm。

3) 长度X:绑扎桥前后间距4mm,垂直度5mm。

1.3.3 绑扎距离精度偏差

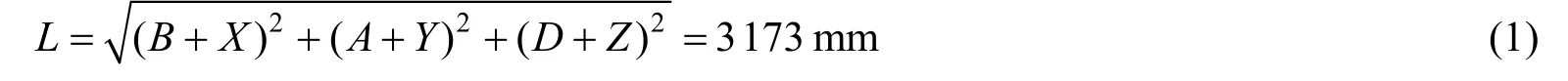

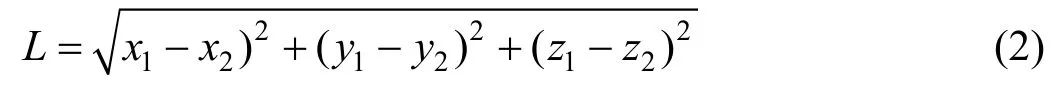

绑扎及相关结构精度基准按累积偏差计算,得出:Z高度21mm;Y宽度14mm;X长度19mm。将这些数值代入绑扎距离L的计算式,有

偏差为绑扎距离3173mm与理论绑扎距离3146mm的差值,即偏差值为27mm。通过计算,绑扎舾装结构精度标准无法满足绑扎试验要求。

1.4 绑扎及相关结构精度基准优化

该20000TEU集装箱船主要是上下绑扎,影响绑扎距离的主要是船高方向和船宽方向,前后方向是先影响绑扎杆角度,后影响绑扎距离(见图6)。根据精度偏差值分析得出绑扎距离与船高、船宽和船长方向的比例分别为1:0.7、1:0.7和1:0.3。横隔舱和舱口盖搭载精度标准优化如下:

图6 绑扎距离空间坐标

1.4.1 横隔舱、舱口围和舱口盖搭载精度基准

1) 高度:横隔舱高度+5mm,舱口围顶板水平+3mm,舱口盖水平+3mm(距基线)。

2) 宽度:舱口盖合拢箱脚间隙+5mm。

3) 长度:相邻舱口盖直线度+10mm。

1.4.2 绑扎桥搭载精度标准

1) 高度:绑扎桥高度-5mm(绑扎桥高度按舱口围最高点定位)。

2) 宽度:左右定位偏差2mm,导向柱偏差2mm。

3) 长度:绑扎桥前后间距2mm(单边),垂直度4mm。

1.4.3 绑扎距离精度偏差

优化之后,绑扎及相关结构精度基准按累积偏差计算,得出:高度16mm;宽度9mm;长度16mm。将这些数值代入式(1),可得绑扎距离为3166mm。

偏差为绑扎距离3166mm与理论绑扎距离3146mm的差值,即偏差值为20mm。通过计算,该优化后的绑扎舾装结构精度基准满足绑扎试验要求。

2 基于精度基准优化方案对绑扎及相关结构建造控制的对策

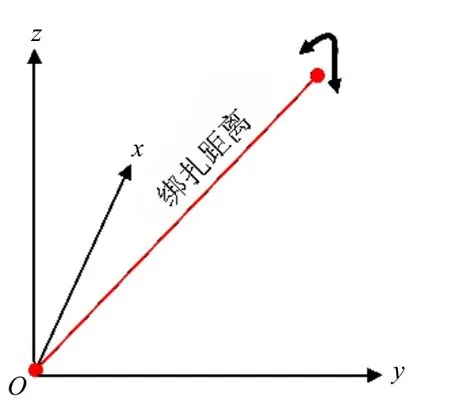

2.1 隔舱和舷侧搭载以统一基准线定位

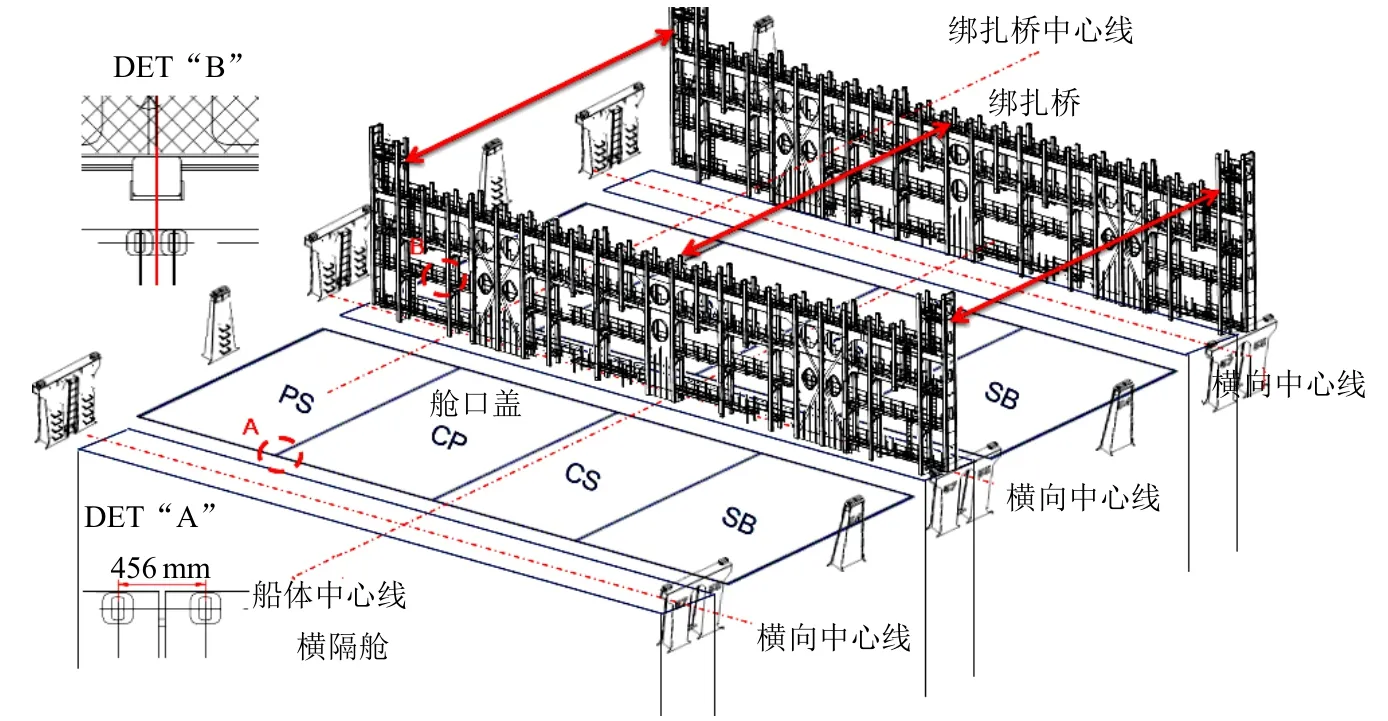

该20000TEU集装箱船隔舱舷侧以统一的基准线搭载定位(见图7)。根据优化后的精度基准,全船隔舱船体中心线偏差±2mm,该基准后续作为绑扎桥搭载基准。两舷侧内壳板宽度方向理论线间距为-5~+20mm,舷侧和隔舱搭载必须保证横向中心线对位±2mm,保证舷侧隔舱艏艉同步。两隔舱横向中心线艏艉间距±5mm,若舱口围直线度超出精度要求±5mm,必须对舱口围顶板上的横向中心线进行二次划线,以保证绑扎桥与相邻舱口盖的直线度。

图7 隔舱舷侧搭载基准线定位

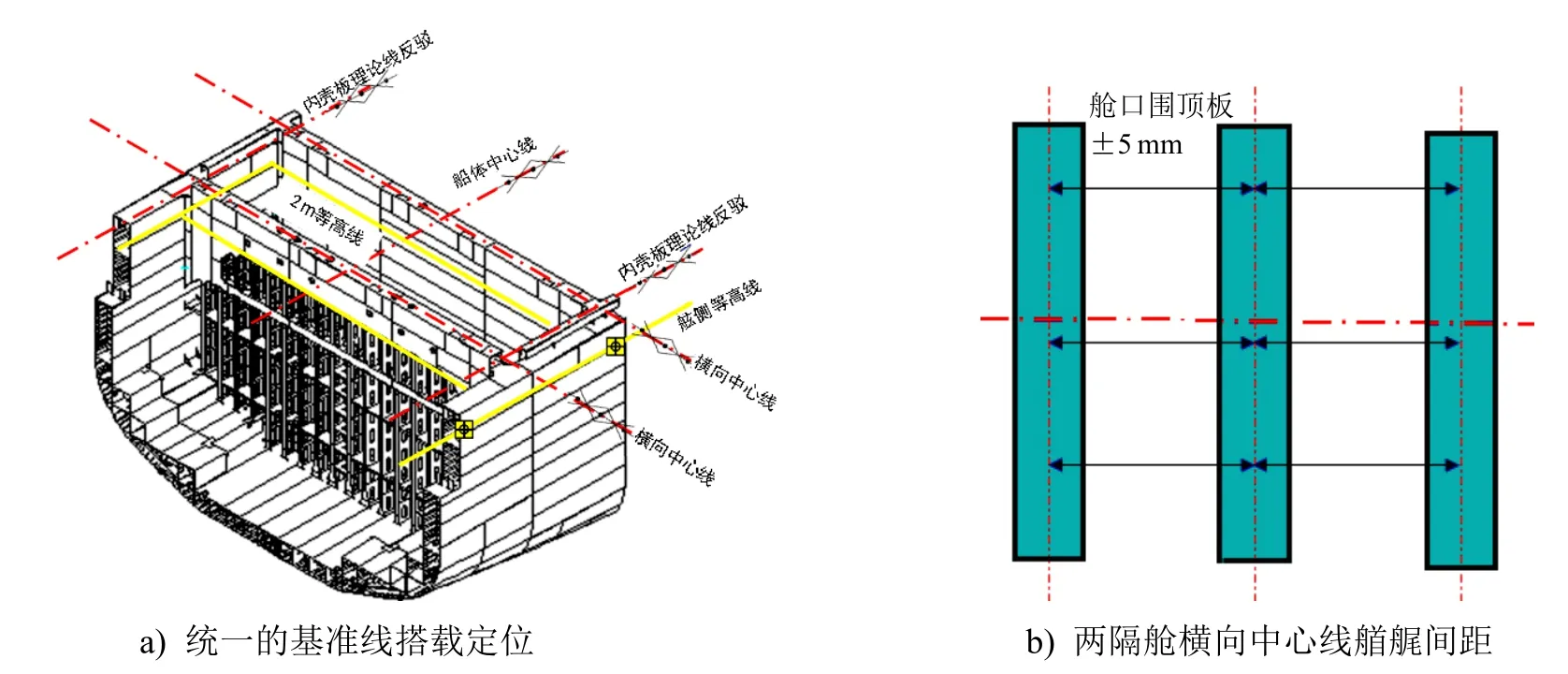

2.2 舱口围顶板水平

舱口围搭载安装之后,在舱口围顶板四周树立4根标杆,建立基准标高,测量支撑盒安装基准,并标记在安装位置上,四角基准标高偏差±1mm(见图8)。

图8 舱口围顶板水平记录

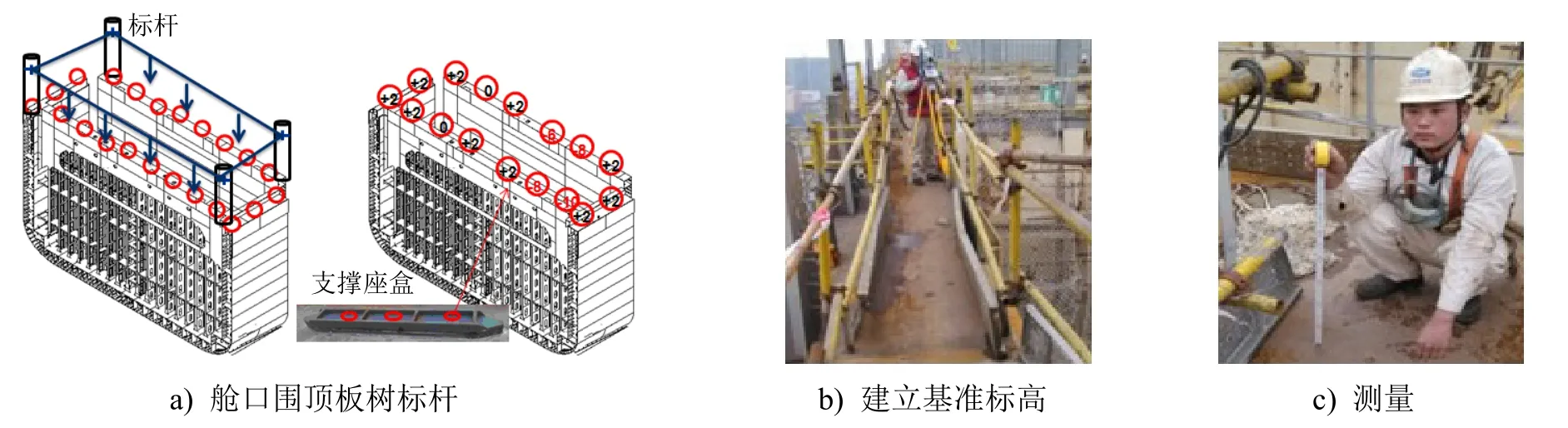

2.3 绑扎桥、舱口盖和箱柱上箱角安装精度控制

绑扎桥、舱口盖和箱柱上箱角安装定位相互影响,其高度方向、宽度方向和艏艉方向的定位精度直接影响绑扎试验的结果,可通过模拟搭载提前制订精度控制方案,使绑扎桥、舱口盖和箱柱上箱角搭载及安装一次到位,提高精度管理效率(见图9)。

图9 绑扎桥、舱口盖和箱柱上箱角搭载及安装精度控制示意

2.3.1 绑扎桥搭载

1) 高度方向:以舱口围最高点为基面,上口以第4层绑扎平台为高度定位基准,精度要求±5mm。

2) 宽度方向:以横隔舱船体中心线为基准,上下定位基准统一,精度要求±2mm,绑扎桥搭载4根导向柱间距±3mm。

3) 艏艉间距:±8mm,垂直度±4mm。

2.3.2 舱口盖搭载

1) 高度方向:与绑扎桥同步,以舱口围最高点为基准,用5~20mm规格的调节板调整水平至1mm以内。舱口盖箱角水平可用支撑座盒内6mm调节垫片调整。

2) 宽度方向:可用舱口盖两箱角中心对应绑扎桥导向柱中心定位,同时保证相邻舱口盖箱角中心间距为456mm±5mm(如图9中的DET“A”和DET“B”)。导向柱上的调节板厚度可补偿实际搭载偏差,提高建造的工艺性。

3) 艏艉定位:需考虑箱角与绑扎桥导向柱的间隙,满足精度要求,相邻舱口盖直线度±10mm。

2.3.3 箱柱上箱角定位

舱口盖搭载满足精度要求之后,以舱口盖箱角为基准延伸,在箱柱顶板上划出轮廓线,箱柱上箱角水平与舱口盖箱角水平同步。

3 数字模拟绑扎试验

数字模拟绑扎试验采用数字仿真技术代替堆箱工装实船绑扎,利用精度软件进行堆箱工装建模,通过全站仪采集绑扎桥眼板中心点数据,模拟计算实际绑扎距离和绑扎杆干涉,对无法满足绑扎试验要求的眼板进行搭载前的修正。数字模拟绑扎试验可全面反映实际绑扎的精度状态,实现绑扎试验船东报验一次合格,减少码头作业量,缩短绑扎试验周期。

利用精度软件计算箱角与眼板间的距离,以舱口盖箱位4个箱角为高度基准点(见图10),假设需绑扎连接杆箱角的船体坐标为(x1,y1,z1),全站仪现场测量绑扎桥眼板中心点坐标为(x2,y2,z2),求得仿真绑扎间距L为

数字模拟绑扎试验精度偏差为仿真绑扎间距与理论绑扎距离的差值,求得偏差值≤20mm。

图10 数字模拟绑扎试验示意

4 结 语

本文通过集装箱船绑扎试验对绑扎及相关结构精度约束进行了分析,优化了精度基准,制订了控制方案。分析结果表明,箱船绑扎及相关结构安装是一项复杂的工艺流程,相关结构的定位基准与精度配合尤为重要。同时,开展了数字模拟绑扎试验方法研究,可大幅提高绑扎试验的效率和一次报验合格率。该研究可为集装箱船绑扎及相关结构精度控制提供参考。