基于抗撞性的汽车B柱碳纤维加强板优化设计∗

张君媛,姜 哲,李仲玉,赵紫剑

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.中国第一汽车集团有限公司研发总院,长春 130000)

前言

复合材料等非金属材料的使用是汽车车身轻量化途径之一。其中,碳纤维增强复合材料凭借其密度低、比强度高和工艺性好等优点,已经在车身结构中有初步应用。BMWi7的B柱在金属结构的关键部位局部附加碳纤维增强复合材料,形成混合材料断面的结构形式[1]。复合材料的应用不仅减轻了质量,且由于其整体成型的特点可减少零件和紧固件数量[2]。

B柱结构为汽车车身在侧面碰撞情况中的主要吸能与承力部件,是构成垂直方向传力路径的主要部件[3]。B柱的变形情况会对整个车辆的侧面结构和乘员伤害产生较大的影响[4]。

除工艺和成本外[5],由于车身工作载荷复杂,碳纤维材料的结构与材料设计也是碳纤维在车身上应用的一个技术瓶颈。目前对于各向同性材料的优化技术较为成熟[6],而对于具有正交各向异性力学特性的碳纤维层合板优化还有待进一步研究。

考虑复合材料可设计性的特点,本文中采用面向复合材料的结构优化方法,对直接替代的碳纤维加强板进行了尺寸优化和铺层顺序优化,实现了材料利用的最大化。

另一方面,目前由于计算机性能的限制,整车碰撞模型计算时间过长,影响效率;本文中提出的解耦方法可较为准确地将整车中的复杂碰撞情况进行简化,大大缩短了计算时间,提高了计算效率。

1 基于侧面碰撞的B柱子结构解耦

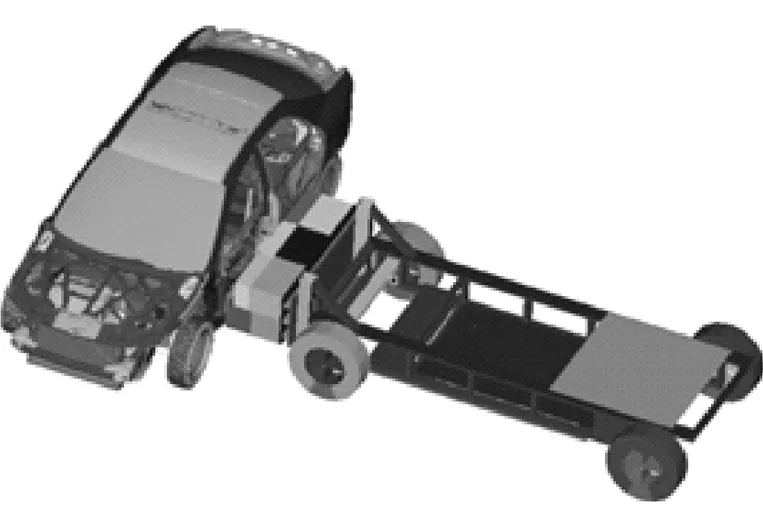

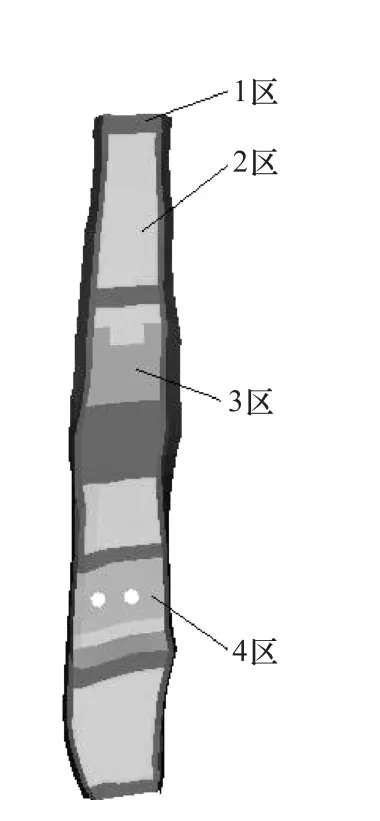

选用某国产中型乘用车(称为M6车型)作为研究对象,在Ls-Dyna中按照C-NCAP侧面碰撞试验要求,建立了整车侧面碰撞有限元模型,见图1。移动壁障沿Y轴方向以50km/h的车速对驾驶员所在一侧进行碰撞,计算侧围(与乘员头、胸、骨盆相对应的部位)主要节点的速度和位移曲线,作为轻量化约束条件。

图1 整车可移动壁障侧面碰撞仿真模型

为提高计算效率,本文中将B柱作为抗撞性子结构进行解耦。

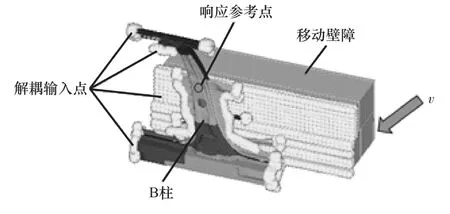

根据已有M6车型的整车侧面碰撞模型,保留与B柱相连接的部件以保证其变形情况的准确性,如门槛梁、侧围板和顶盖横梁等。选取B柱相连接部件中与B柱连接位置接近的区域和侧面碰撞台车缓冲蜂窝铝最前端表面作为解耦输入点,如图2所示。在整车侧面碰撞中获得解耦输入点的位移 时间曲线,作为子结构碰撞模型相应点的输入条件,即令子工况B柱的边界部分与整车中的移动变形情况相同,通过对所研究B柱结构的相连接部分施加强制性位移模拟整车侧面碰撞情况。

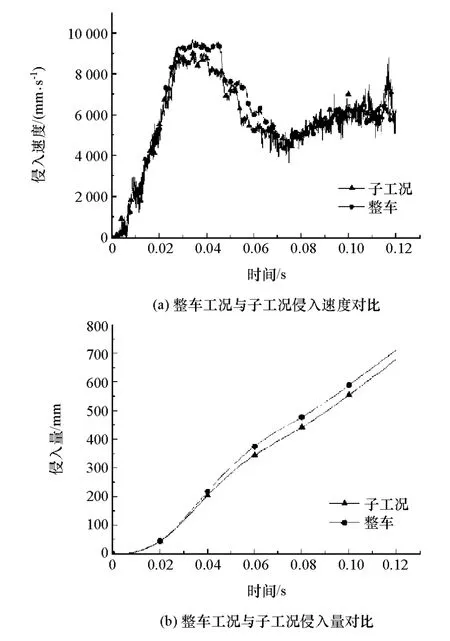

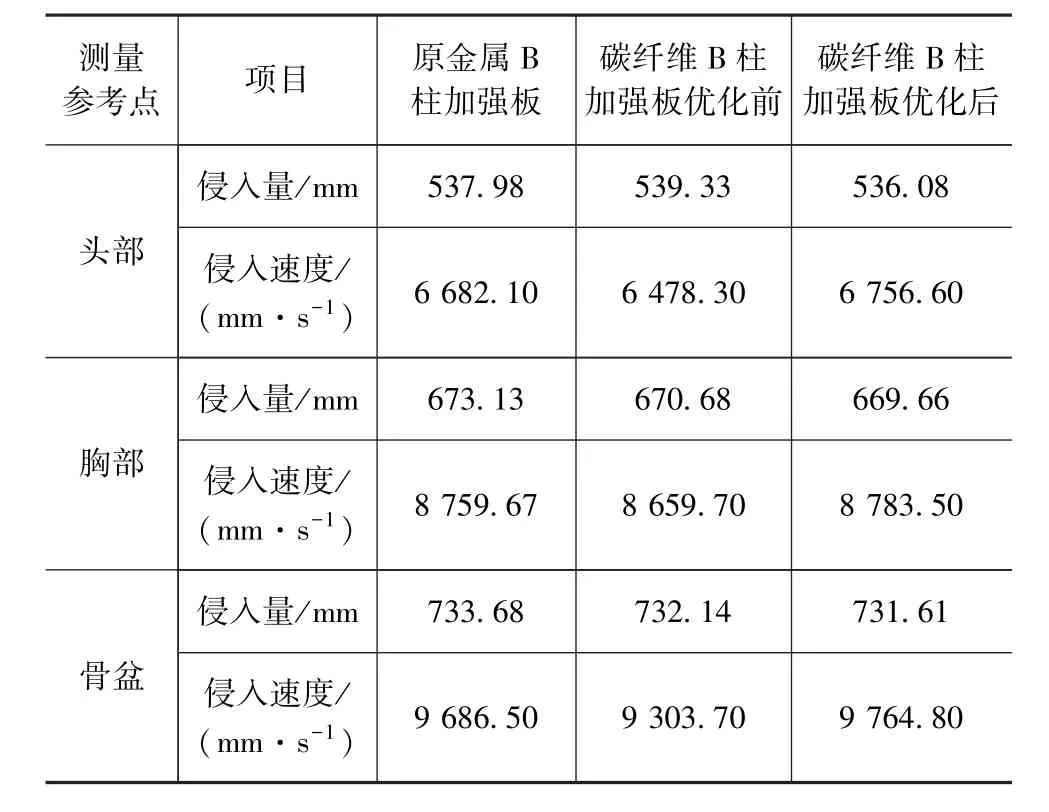

将采用子结构解耦方法得到的子工况模型与整车侧面碰撞工况曲线进行对比:选取B柱中对应于人体胸部的位置作为响应参考点,对比其侵入量和侵入速度,具体数据如图3和表1所示,其误差不超过10%,表明了解耦模型的有效性。

图2 B柱子结构模型碰撞参考点设置区域

图3 解耦B柱子结构模型与整车模型侵入速度和侵入量拟合图

表1 子工况模型与整车模型侵入速度和侵入量最大值对比

2 碳纤维材料力学性能试验

采用T300级碳纤维增强热固性复合材料进行原B柱加强板的材料替换。

为获得沿纤维方向材料参数,先参照标准ASTM D3039/D3039M—08《聚合物基复合材料拉伸性能标准试验方法》[7]进行材料的拉伸试验,可以确定高模量纤维增强的聚合物基复合材料的面内拉伸性能。

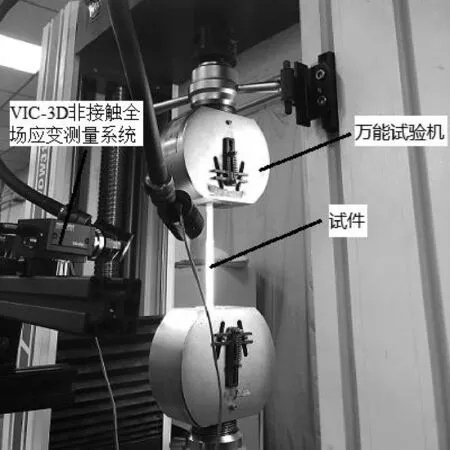

试验设备为如图4所示的万能试验机和基于DIC(digital image correlation)技术的VIC-3D非接触全场应变测量系统。该测量方法是一种非接触式的用于全场形状、变形、运动测量的方法[8],应变测量范围为0.005%(50个微应变)~2000%。不同纤维方向的试件尺寸参数如表2所示。

图4 万能试验机和VIC非接触全场应变测量系统

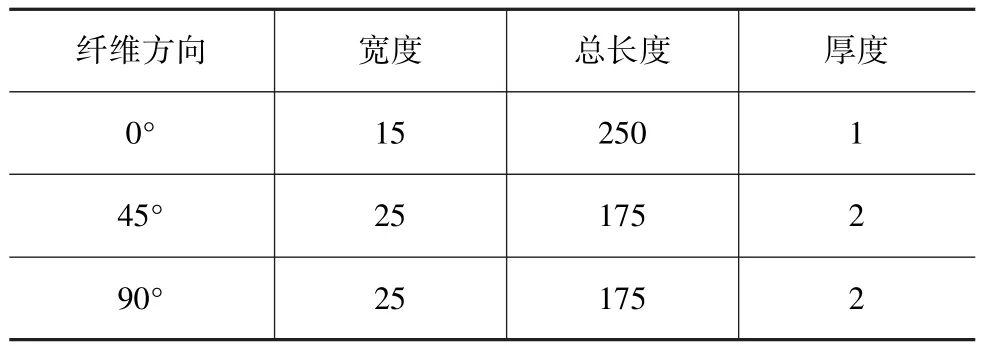

表2 拉伸试验样件尺寸 mm

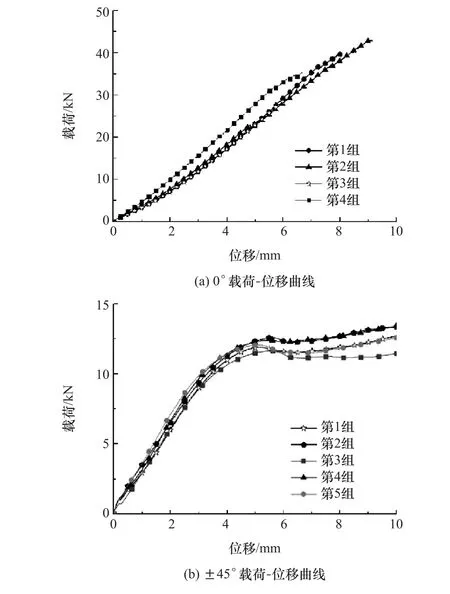

剪切试验所采取的标准为ASTM D3518《利用±45°层压板拉伸试验获得聚合物基复合材料面内剪切响应的试验方法》[9],试件长250mm,宽25mm,厚4mm。按照[45/-45]4s进行铺层,试验目的为获得高模量纤维增强的聚合物基复合材料的平面内剪切响应数据曲线。

试验结果如图5所示。

图5 碳纤维增强热固性材料载荷 位移试验曲线

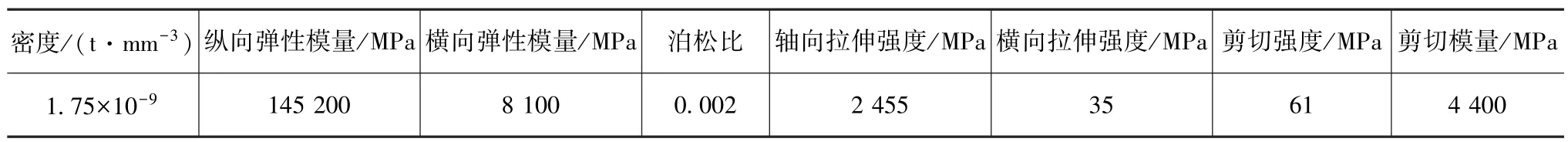

根据试验所得数据获得仿真所需碳纤维复合材料的参数见表3。

表3 碳纤维增强热固性复合材料力学参数

3 碳纤维加强板的初始设计

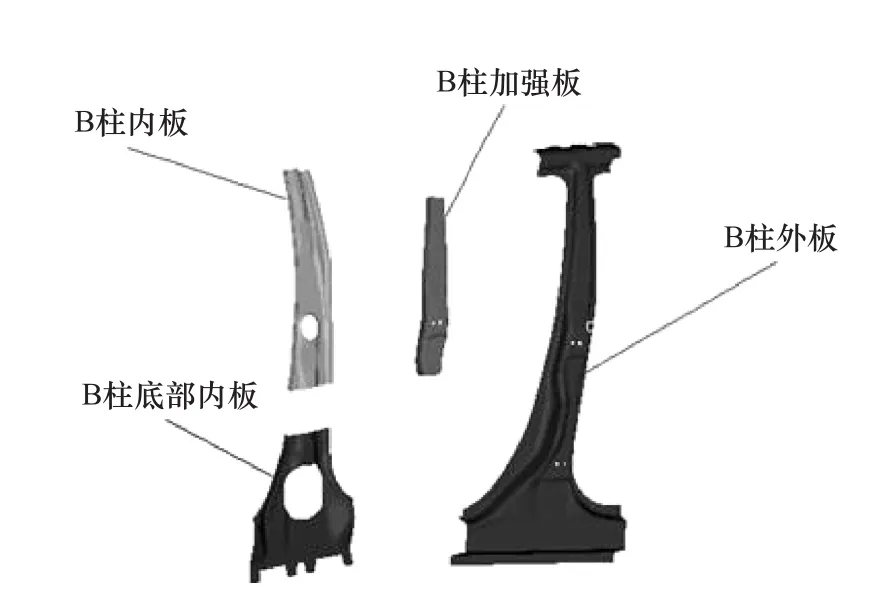

根据对图6中B柱组件主要承力部件的分析,选取该模型中B柱加强板进行碳纤维材料替换,进行初始设计及动态碰撞仿真。B柱加强板原始金属材料为高强度钢,屈服强度为265MPa,密度为7.85×10-9t/mm3,弹性模量为 205 000MPa。

将其原始厚度为2mm的金属材料替换为碳纤维增强热固性复合材料,整个加强板设定为2,2.5和3mm。3种初始厚度的层合板结构,采取0°,45°,-45°和90°的铺层角度进行设计,单层层合板厚度为0.25mm。

一般来说,层合板铺层设计时为充分发挥复合材料的可设计性,纤维轴向与拉伸和压缩方向一致。在角度方向配比方面,同一方向的铺层角度尽量小于4层;较少使用90°铺层组,但90°铺层组必须存在于0°和±45°铺层间,且占比为6%~10%。若同时利用4种方向角度进行铺层,则可避免基体树脂直接受载,且减少结构热应力对于结构性能的影响,减小泊松比[10]。

先根据上述设计原则进行经验铺层,铺层顺序分别设置为

2mm:[0/45/-45/902/-45/45/0];

2.5 mm:[0/45/-45/90/452/90/-45/45/0];

3mm:[0/45/-45/90/45/02/45/90/-45/45/0]。

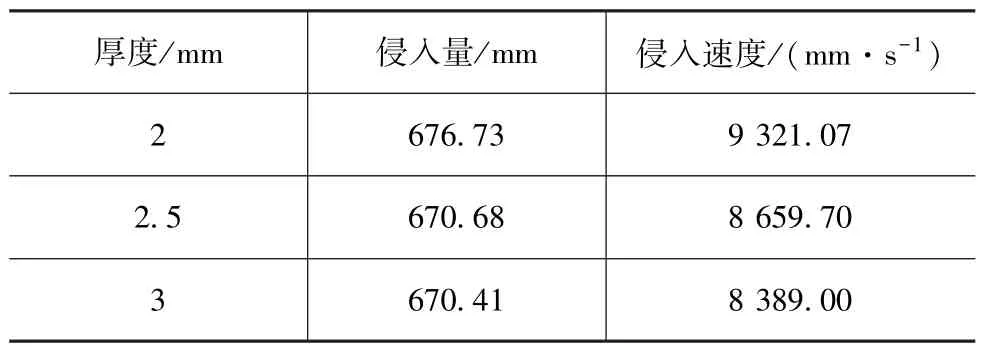

根据动态模型碰撞响应结果选取最佳初始优化厚度,仿真结果(侵入量和侵入速度)如表4所示。

图6 B柱主要承力部件分解图

表4 3个厚度下侵入速度和侵入量最大值

以不改变原车侧面抗撞性为原则,选取2.5mm为其初始优化厚度。

进行子工况侧面动态碰撞仿真后满足原B柱加强板性能,即保证了其位于人体胸部参考点的侵入量和侵入速度不增大,质量由 1.034减轻为0.288 1kg,即减轻了72.14%。

该方法针对B柱加强板进行碳纤维材料替换,并未充分发挥碳纤维复合材料的可设计性。在此基础上对碳纤维铺层角度、厚度以及铺层顺序进行优化以获得较优的设计结果,得到最佳轻量化方案。

等代设计法是工程复合材料中较常采用的一种设计方法,一般是指在载荷和使用环境基本不变的情况下,考虑复合材料的特点,采用相同形状(或适当改变形状和尺寸)的复合材料构件替代其他材料,并用原来材料的设计方法进行设计。进行等代设计时,一般采用等刚度设计后,再做强度校核[11]。

图7 B柱加强板等效加载情况

4 碳纤维加强板铺层优化

碳纤维加强板铺层优化分自由尺寸优化、尺寸优化和铺层顺序优化3个步骤[12]。优化之前先建立等效静态工况。

4.1 等效静态工况的建立

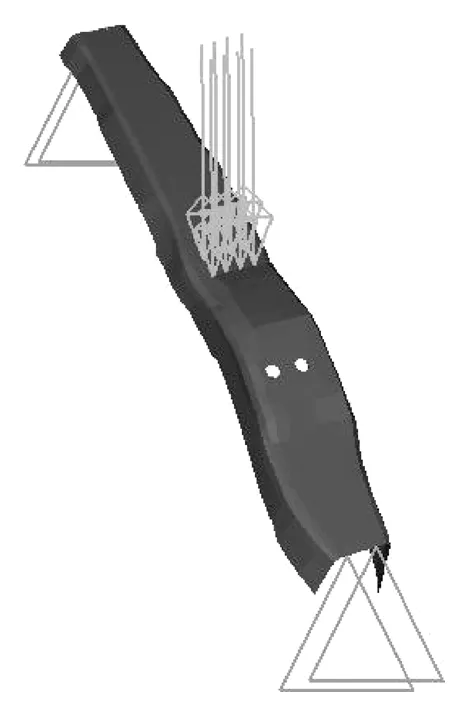

采用施加等效静载力的方法,将B柱动态碰撞仿真模型简化为静态三点弯曲模型。

根据B柱子工况有限元模型,只保留其原有B柱加强板形状模型结构。施加等效静载力,即按照B柱模型的抗冲击性仿真中的B柱加强板最大相对位移计算所需等效力,将其加载在与碰撞台车相接触的B柱加强板结构优化模型处,并按照加载点的个数,将接触力进行平均分配加载。由于X和Z两轴方向与Y轴的接触力峰值相比,数量级相差甚远,故X和Z两轴方向接触力可忽略不计,只提取出Y轴的峰值力进行等效分析,均匀地加载在B柱加强板结构优化模型上与碰撞台车相接触的部位。如图7所示,基于已定义好的B柱加强板结构进行分析计算,可实现与碰撞模型中相同的最大相对位移,为37.317mm。

4.2 自由尺寸优化

利用优化软件OptiStruct,对B柱加强板构件采用各向异性材料模型创建铺层形成的层合板结构进行优化,由于该优化软件只能对铺层厚度进行减薄,而不能增厚,故首先定义厚度较厚的超级层。根据上节中所得满足性能的碰撞结果中的厚度参数作为优化前初始厚度。设定4个典型铺层方向,即0°,45°,-45°和 90°,各层厚度分别为 0.5,1,0.5 和0.5mm,总厚度为2.5mm。

尺寸优化的目的是获得板件结构上各个区域的最佳厚度,即得到材料主要分布位置设计方案。将B柱加强板质量响应最小作为优化目标,设定的优化约束为对应于人体胸部的参考点位移响应不超过动态碰撞相对变形量,即上限值为37.35mm。按照此优化参数设置即可获得在满足抗撞性能的情况下最小层合板质量及其分布。优化的数学模型为

式中:M为B柱加强板整体质量;t为厚度;εcom为碳纤维复合材料的应变值;ε∗为碳纤维复合材料层间应变许可值;dn为节点位移;[dmax]为规定的节点位移上限值。

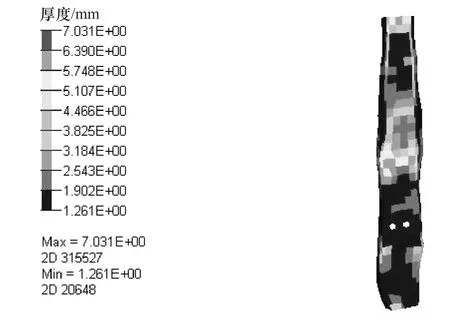

优化时设定迭代次数达到80则优化自动结束,且允许0.5%的目标容差。优化后B柱加强板厚度可减薄部分如图8所示。

图8 碳纤维B柱加强板厚度变化图

4.3 尺寸优化

尺寸优化阶段分为连续尺寸优化和离散尺寸优化两部分。为保证铺层信息的正确传递,单方向的厚度信息以铺层形状的形式输出。将自由尺寸优化所得的不规律的铺层厚度在考虑加工工艺性的基础上进行规整,以便可以进行规模化的生产加工。

通过卡片建立多个设计变量间的关联,一个设计变量与其他设计变量间的关系[13]为

式中:Idv为因变量标识;Iidv,i为自变量标识;Ci为 Iidv,i的系数;Cmult为常量乘数;C0为一个常量,可人为给定,默认值为 0。 分别取 C0=0,Cmult=1,Ci=1。

因此,铺层厚度设计变量之间的关系可以表示为

式中T为总的铺层厚度变量。

尺寸优化目标是质量最小,按照现有工艺和材料试验数据,指定每层层合板可加工厚度为0.25mm,则优化后单层厚度将都会是指定可加工厚度的整数倍。

尺寸优化后共有16个铺层项目,单层厚度为0.25mm。

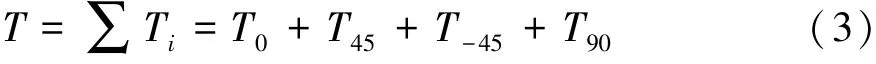

4.4 铺层顺序优化

对于复合材料而言,铺层顺序与其层合板的各向异性力学性能和工艺可行性都有着紧密的联系,复合材料铺层顺序的变化会影响其结构的整体性能[14]。因此复合材料的层合板铺层顺序优化具有很重要的意义,可在碳纤维复合材料B柱加强板质量不增加的情况下进一步提升加强板的抗撞性能。

在对最优的层叠次序进行优化之前,考虑到工艺制造约束,0°,90°,45°和-45°4 个方向铺层最多可以有2层相同铺层连续出现;45°和-45°成对出现来保证对称性,最大限度避免层间应力的产生。优化约束和优化目标与第4.2节的自由尺寸优化相同,另外考虑铺层工艺要求,最终得到最优的堆叠顺序。

进行19次迭代获得成功收敛的优化结果。第15~19次迭代结果如图9所示。其中不同颜色代表不同的铺层角度,而编号则代表尺寸优化结果中不同铺层形状。

图9 碳纤维增强热固性复合材料铺层顺序优化结果

4.5 工程解读

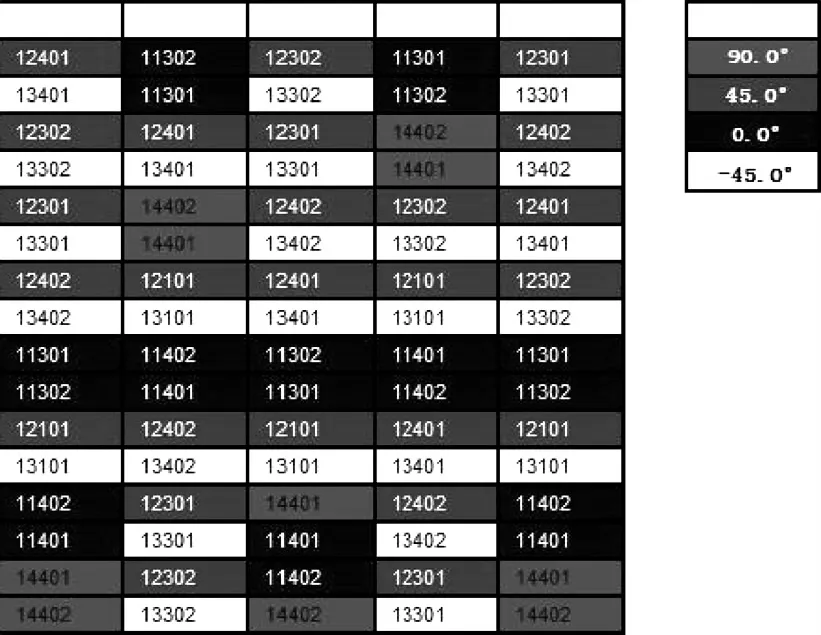

根据铺层优化的结果在考虑制造工艺性的基础上对B柱加强板设计方案进行解读,分为4个区域,如图10所示。1区厚度为 2.5mm,铺 10层,铺层顺序为[45/-45/45/-45/45/-45/0/45/0/90];2区厚度为0.5mm,铺2层,铺层顺序为[45/-45];3区厚度为 1mm,铺4层,铺层顺序为[45/-45/902];4 区厚度为1mm,铺 4层,铺层顺序为[02/45/-45]。

图10 碳纤维B柱加强板优化分区示意图

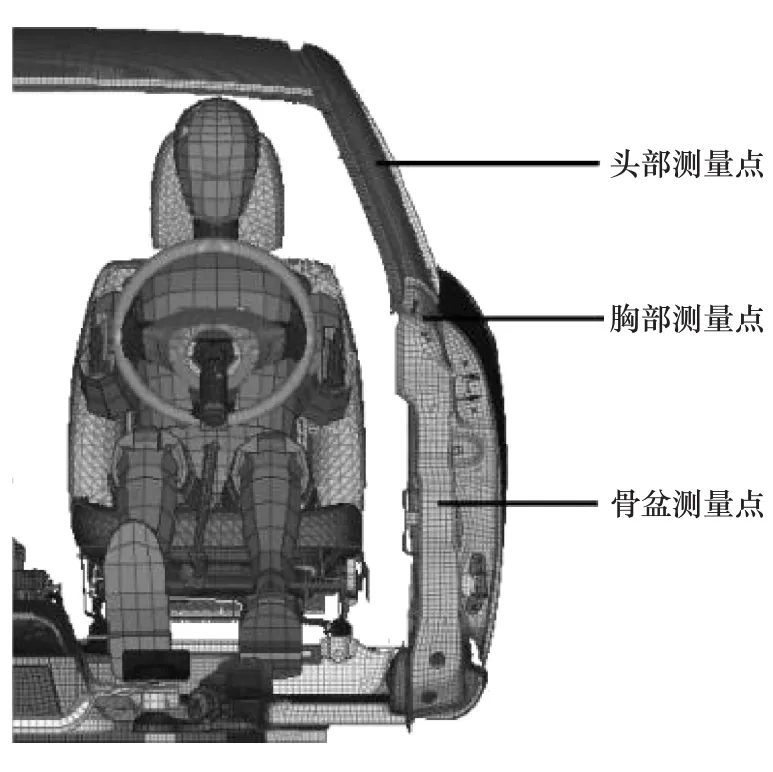

5 B柱子工况与整车工况的验证

B柱上部对应人体头部所处位置,中部对应人体胸部位置,下部则对应人体的骨盆位置,中、下部分之间对应人体的腹部位置。故分别在对应人体部位的头、胸和骨盆的位置选取响应点,设定为头部测量点、胸部测量点和骨盆测量点,如图11所示。

图11 测量点示意图

对优化后B柱加强板进行子结构侧面碰撞试验的仿真,相比于原结构,在保证抗撞性能的基础上轻量化效果明显,如表5所示。

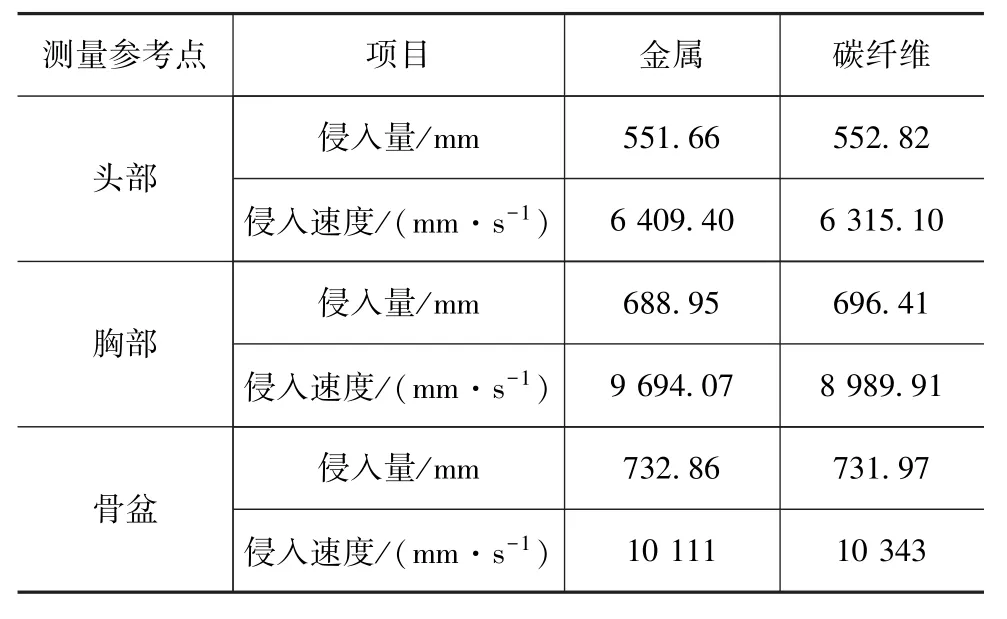

将优化后的B柱碳纤维加强板进行整车工况计算,评价最终抗撞性能。与原车金属加强板对比,数据如表6所示。

表5 子工况B柱加强板性能对比

表6 整车工况B柱加强板性能对比

碳纤维材料优化后在整车侧面碰撞安全性能基本不变的情况下实现了明显轻量化效果。

原金属B柱加强板质量为1.034kg,优化前碳纤维增强热固性复合材料B柱加强板质量为0.288 1kg,经过铺层优化后可将其质量降为0.2174kg,在保证抗撞性能的基础上,轻量化效果明显。

6 结论

提出了B柱子结构解耦和碳纤维增强热固性复合材料B柱加强板的优化方法。通过子结构解耦来进行结构简化,大大提高计算效率,节省时间成本;为充分发挥碳纤维复合材料的可设计性,采用施加等效静载力的方法创建B柱加强板三点弯曲静态仿真工况,然后在此基础上进行B柱加强板的铺层优化,包括自由尺寸优化、尺寸优化和铺层顺序优化3部分;最后进行优化后碳纤维复合材料B柱在动态子工况和整车工况下的仿真验证。在保证B柱抗撞性能的基础上轻量化效果明显。优化前后减重率为24.54%,与原金属材料B柱相比最终减重率高达78.97%。