表贴元件镜检样品制备

龚国虎,金洪斌,梁栋程,何志刚

(1.中国工程物理研究院计量测试中心,四川 绵阳 621999;2.宏明电子科大新材料有限公司,四川 成都 610100)

0 引言

相比于插脚封装和扁平封装元件,表贴元件在印制板上没有孔或窗口,而是直接紧贴在基板或者印制板上,缩短了引线,因而其电路装配更容易实现自动化[1]。利用表面安装元件可以节省大量的空间,对于大多数系统而言,当表贴元件装在电路板的一侧时,电路板的面积可以减小两倍[2],而且,由于表贴元件的高度一般较低,电路的密度可以增加两倍,这就大大地减小了系统的体积[3]。使用表贴元件相对于插脚元件缩短了引线,可以大大地降低引线电感、寄生电容和电阻,各个元件的延迟时间也会相应地缩短,从而使电路有更快的响应速度[4],系统的电性能获得较大的提高。表贴元件由于具有体积小、稳定性高等诸多优点而成为了表面组装技术 (SMT)不可或缺的元件[5],其大量地应用于混合集成电路中作为外贴分立元件和小型化的电子设备中,从而在武器装备系统中得到了广泛的应用。

为了提高表贴元件的使用可靠性,发现产品失效或潜在失效,武器系统的关键件、重要件在使用前都要进行破坏性物理分析 (DPA),产品失效后还需要通过失效分析 (FA)试验,找出失效模式和原因[6]。通过制样镜检来观察表贴元件的内部结构时,首先要对样品进行镶嵌固定,镶嵌后通过研磨、抛光制备的剖面[7-8]观察元件基体、端电极、内电极和阻挡层等是否存在缺陷。元件的镶嵌、研磨和抛光对所制备样品的最终剖面效果都有至关重要的影响,不良的剖面制备效果会导致元件内部的真实形貌无法有效地呈现,甚至还可能引入外来缺陷,给试验带来干扰甚至造成误判。本文通过对利用冷、热镶嵌方法制备样品的最终效果进行分析,确定了适合表贴元件的样品制备方法,通过试验得到了研磨参数与研磨厚度的关系,砂纸粒度与损伤层厚度的关系,从而更加准确地选择了研磨条件和参数,最后将研究成果应用于某批次MLCC失效分析案例中。

1 样品制备

1.1 样品制备的方法

样品制备的方法主要有:热镶嵌和冷镶嵌两类。热镶嵌是指样品在有机粉末中通过仪器加热、加压固定成型,冷镶嵌指样品通过镶嵌料和固化液混合后浇铸固化而成。热镶嵌需要专门的镶嵌仪器进行加热、加压,热镶嵌料具有固化时间短、成本低廉等优点;冷镶嵌的固化时间长,镶嵌料成本较高,但无需镶嵌仪器,只需模具即可完成。冷、热镶嵌各有优缺点,具体使用时,需要结合试验效果和表贴元件的物理性能等来确定合适的镶嵌方法。

1.2 镶嵌方法的效果对比

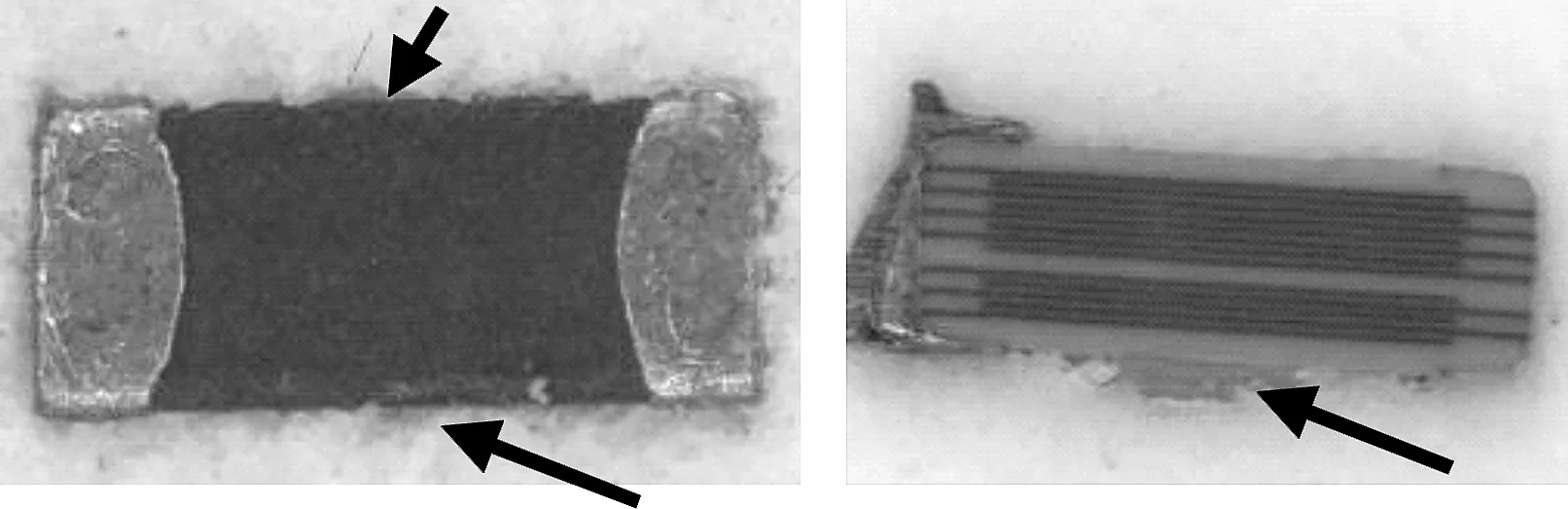

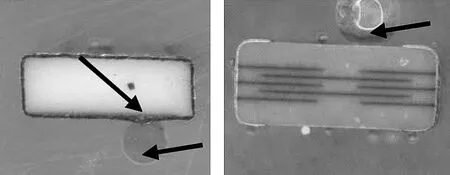

选用热固性环氧树脂在125℃的加压条件下采用热镶嵌方法制备样品,镶嵌及研磨后元件与镶嵌料结合处容易产生如图1中箭头所示的空隙,在研磨、抛光的过程中空隙处容易产生应力,由于空隙处镶嵌料对元件支撑不足,因而所产生的应力容易造成元件损伤。

图1 热镶嵌及磨、抛后元件和镶嵌料界面

试验发现1只外部目检合格的样品,通过热镶嵌研磨后样品边缘出现如图2中箭头所示的延伸到样品表面的裂纹,由于外部目检并未观察到样品表面存在裂纹,并且裂纹出现处样品与镶嵌料存在一定的间隙,可以断定是因为镶嵌料对该处元件支撑不足,研磨过程中的应力导致样品边缘出现裂纹。若基体裂纹延伸到样品表面 (如图2所示)或者造成样品边缘崩损,则可以通过外观检查等方法来确定缺陷是否由样品制备和磨、抛过程引入;若样品裂纹未延伸到样品表面或者裂纹出现在被端电极包裹处,则就难以结合外观检查来断定裂纹是样品基体自身原本就存在,还是磨、抛过程中所引入的外来缺陷,给最终试验结果的判定带来巨大的干扰。而且FA时样品的数量有限,样品损坏后难以重新抽样复现,会出现该元件的FA无法完成的情况。

图2 研磨时应力产生裂纹形貌

使用PRESI的冷镶嵌料制备样品,冷镶嵌制备研磨后的效果如图3所示,由于冷镶嵌样品是由液体固化而成的,液体的流动性就能保证元件镶嵌后的样品被镶嵌料紧密地包裹,因而样品与镶嵌料接触处不易出现空隙。

图3 冷镶嵌磨抛后的效果

但是,冷镶嵌料和固化液混合后处理不当容易产生气泡,如果气泡未出现在样品周边则影响不大。试验过程中,样品镶嵌后,当气泡出现在样品与镶嵌料结合处 (如图4中箭头处所示)时,在研磨过程中此处产生的应力将导致电极和电阻基体出现分层 (图4中左边箭头处),这种情况下也会出现类似于热镶嵌时难以区分缺陷来源的问题,给试验结果带来干扰。冷镶嵌产生的气泡可以通过合理的搅拌或制备过程中进行抽真空等手段得到有效的控制。

图4 冷镶嵌料制备产生气泡图

1.3 镶嵌效果分析

热镶嵌时在样品和镶嵌料结合处出现空隙的原因为:二者材料的热膨胀系数相差较大。陶瓷基体主要由SiO2及硅酸盐构成,其热膨胀系数α约为0.5×10-5/℃,而环氧树脂的热膨胀系数为 (6~7)×10-5/℃。

热膨胀系数的计算公式为:

由此可得出:

式(1)-(2)中:α——线膨胀系数;

L——样品初始长度;

ΔL——温度变化ΔT所引起的变化量。

在不考虑热镶嵌加压的条件下,对于长度为5 mm的元件, ΔT变化100℃时镶嵌料和样品界面处产生的空隙为:

ΔL= (7-0.5) ×10-5×100×5=32.5 μm。 热镶嵌过程中的压力将使ΔL进一步地变大。

PRESI提供的冷镶嵌料在样品制备过程中镶嵌料和固化液混合后所释放的热量很小,基本可以忽略温度变化所引起的热膨胀变化,所以界面处不易出现空隙。

再者,采用热镶嵌制备样品时需要通过一定的温度和压力将固体粉末与元件一起压缩固定成型,而表贴元件一般采用低温陶瓷烧结而成[5],其基体脆性大,这种脆性来源于其化学键的种类,陶瓷基体中大多都是方向性较强的离子键和共价键,多数晶体复杂,平均原子间距大因而表面能小,很容易由表面或内部引起的应力集中而产生破裂,这样就难以保证样品在温度应力和压力应力下不会引入缺陷。

综上所述:冷镶嵌制备过程中不用加温、加压,可以避免镶嵌过程中温度、压力对元件产生应力的情况;热镶嵌需要加热、加压成型,若元件和镶嵌料的热膨胀系数相差较大,升温后界面处容易产生空隙,在研磨时空隙处所产生的应力可能导致样品引入缺陷;冷镶嵌料具有较好的流动性,制备的样品在元件和镶嵌料界面处包裹紧密,研磨时不易产生应力损伤,故而,冷镶嵌方法更加适合表贴元件样品的制备。

2 样品磨、抛效果与影响因素

2.1 样品磨、抛简介

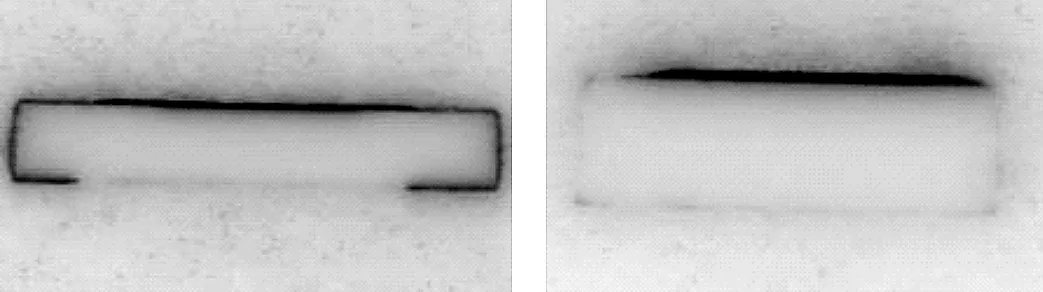

镶嵌后的样品需通过逐步研磨、抛光等步骤(如图5所示)才能呈现出好的剖面[9],以准确地观察样品的内部结构。一个良好的剖面效果是制样镜检的基础,研磨和抛光都影响最终剖面效果,主要的影响因素包括砂纸粒度、转速、夹持压力和抛光液。研磨、抛光遵循 “先粗后细”的原则。若砂纸粒度选择不合理,在相同的条件下砂纸跨度过大,研磨掉粗磨时留下划痕的损伤层需要使用更多的细砂纸和更长的时间才能达到效果,跨度过大不仅会增加细砂纸的消耗,同时也会增加制样时间,一般砂纸粒度越细价格越高,这样就增加了成本。通过试验探究不同的研磨条件下研磨厚度的变化,确定各种研磨条件和研磨厚度的关系,可以半定量地得出一定试验条件下的研磨厚度值,也可以初步确定损伤层与研磨厚度的关系。

图5 样品磨、抛步骤示意图

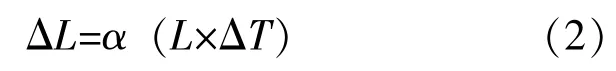

2.2 研磨厚度

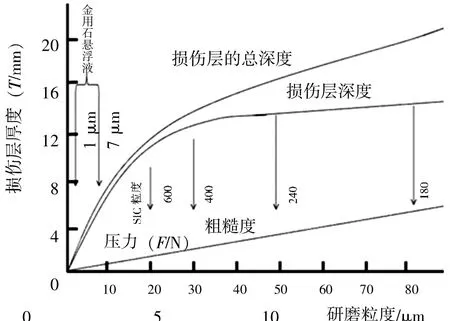

研磨厚度 (损伤层总深度)指研磨过程中磨损掉的样品厚度与划痕所在的厚度层之和,表贴元件体积一般较小,砂纸粒度过大、转速过快、夹持压力过大或者研磨时间过长都可能会出现过研磨现象;转速过慢、夹持压力过小又会增加研磨时间,降低试验效率。若研磨参数选择不合适,样品表面留下的划痕在后续抛光中也难以去除。为了确定研磨厚度与时间、压力、转速和砂纸等因素的关系,分别试验后得出了研磨厚度与各个条件之间的曲线关系,如图6所示。

图6 损伤层总深度与研磨条件的关系

上述曲线说明:在一定的条件下,研磨厚度与研磨时间、压力、转速和砂纸粒度 (砂纸颗粒越大,砂纸标号P越小)呈现正相关的关系,当研磨时间、压力和转速超过一定的条件时,研磨厚度的增加量随时间、压力、转速的增加而趋于平缓,可以通过上述曲线在研磨所需已知厚度时确定大概的试验条件,为研磨过程中参数条件的选择提供参考,在最大程度上保证研磨效率的同时确保不出现过研磨现象。

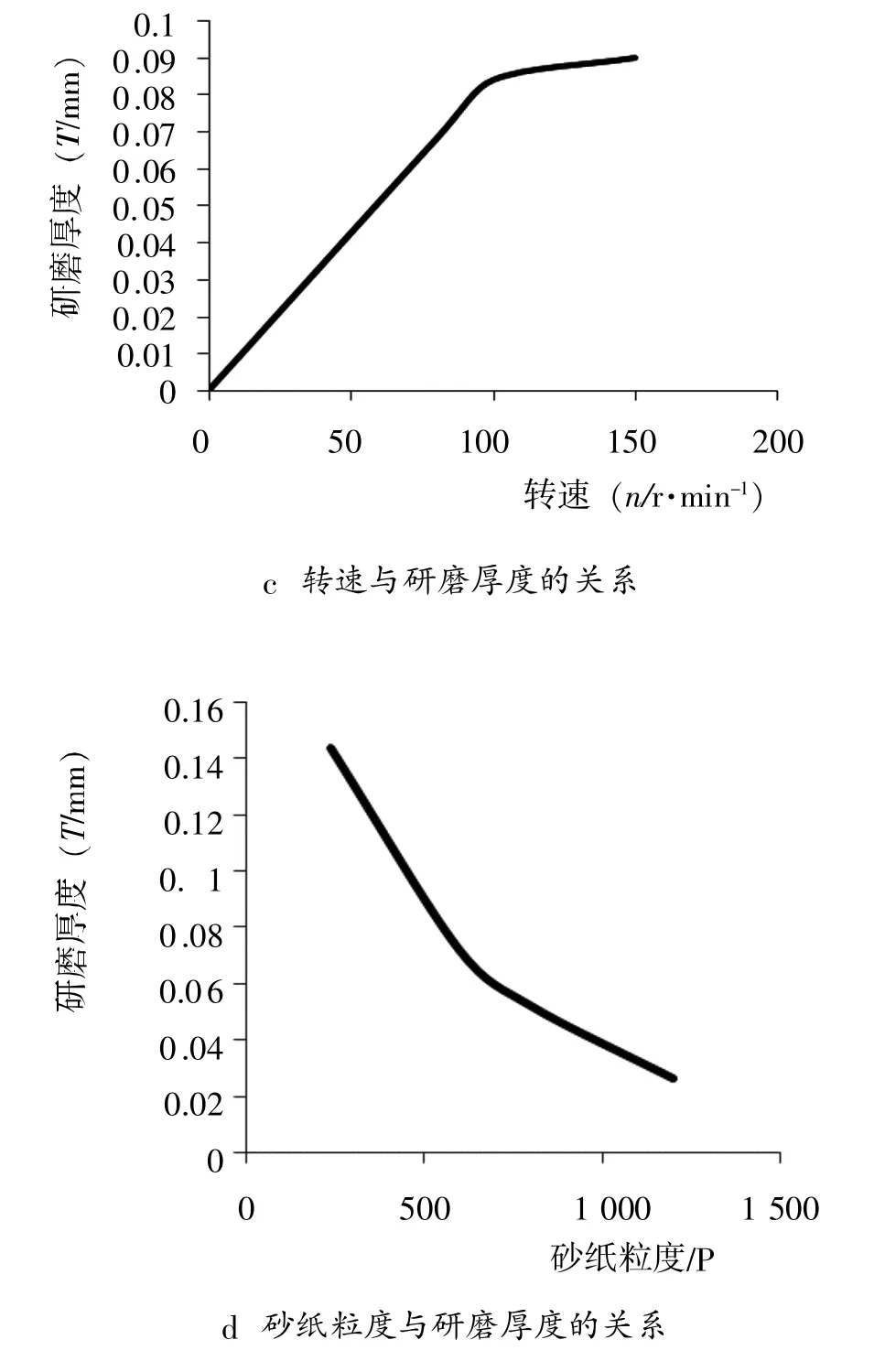

2.3 研磨损伤层厚度

研磨损伤层厚度指划痕层的厚度,样品损伤层厚度与砂纸粒度、压力、时间和转速都有关系,但这些因素中砂纸粒度对损伤层的厚度影响最大,故主要研究砂纸粒度与损伤层厚度的关系。通过试验研究得到研磨后的损伤层厚度与砂纸粒度的关系,如图7所示。从图7中可以得出:砂纸粒度越小,研磨造成的损伤层的厚度深度越浅,样品表面的粗糙度也越小,当砂纸粒度大于P 400后,损伤层深度随砂纸粒度增加的变化趋势越加不明显,当粒度小于P 400以后损伤层的厚度随砂纸的变细而急剧地变薄,所以粗磨后选择粒度大于P 400的砂纸不能有效地减小样品表面的划痕,粗磨后选择P 600左右的砂纸来研磨掉粗磨产生的损伤层能够很大程度上减小粗磨留下的划痕。砂纸粒度小于P 600后,砂纸越细研磨时产生的损伤的层厚度变薄得越明显,再逐步地选择更小粒度的砂纸后得到的表面就只剩下微细的划痕,这些微细划痕可以通过抛光去除。正确的砂纸粒度选择不仅能够呈现一个良好的剖面,还能使试验时间、成本得到更加有效的控制。

图7 损伤层厚度与砂纸粒度的关系

综上所述:研磨时间、转速、压力和砂纸等条件都对研磨厚度有影响,在一定的条件下,研磨厚度随着各个条件值的增加而变化明显;达到一定的条件后,研磨厚度的增加值会随着各个条件值的增加而变小。这主要是因为砂纸使用达到一定程度后渐渐地失去了研磨效果;研磨时产生的损伤层厚度直接体现了划痕的大小,损伤层越厚划痕越大,损伤层厚度与研磨时间、转速、压力和砂纸等条件都有关系,这些因素中砂纸粒度对损伤层厚度的影响最大,砂纸粒度大于P 400号时损伤层厚度不会因为砂纸变细而得到有效的减小;当砂纸粒度小于P 400号时,随着砂纸的变细损伤层的深度减小得越加明显,划痕也就越小,最后经抛光去除小划痕所在的微小损伤层即可得到光滑的表面。

3 样品制备在元件失效分析中的应用

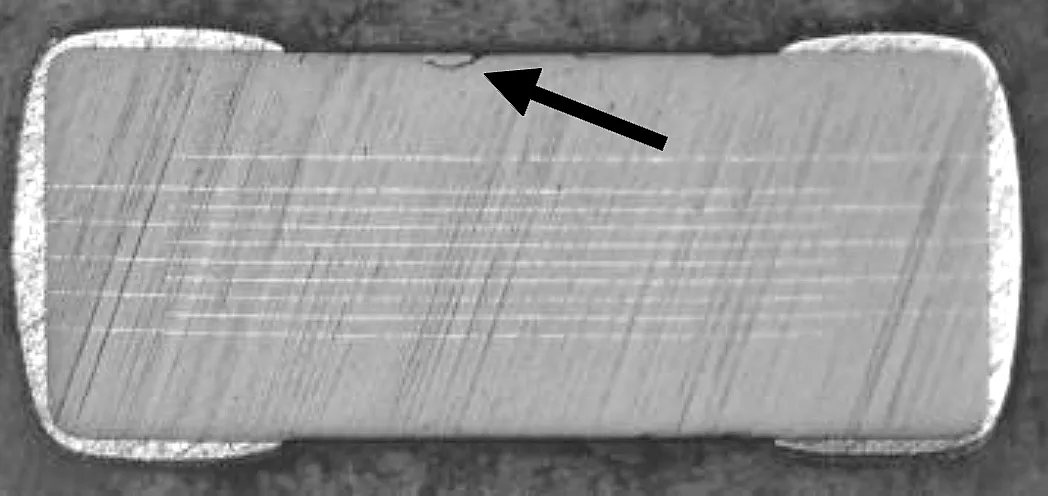

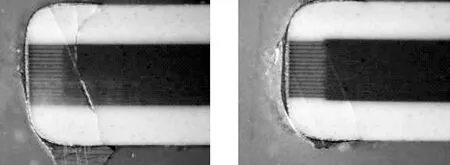

某型号设备在整机试验过程中先后有两台设备出现异常,电测后确定均为相同位置所用的多层瓷介电容器绝缘下降或容量下降所致,对拆下的2只异常电容器进行FA时发现:外观检查均未发现电容存在异常,样品通过冷镶嵌后按照前面所述的方法制备剖面后发现其端电极瓷体内部均存在不同程度的裂纹,裂纹已贯穿整个端头,如图8所示。对电装过程进行分析,发现该电容器采用回流焊工艺,并且不存在返焊、共焊盘情况,故可以排除电装过程中引入外应力因素的可能性。进一步地对该组件内部印制板及元器件的安装情况进行分析发现:该组件印制板采用双面板设计,其中都有开槽,槽口两端各安装1只该型号电容,两只电容长度的方向均与槽口长度的方向垂直,同时,电容器所在位置的背面安装了一个较大的器件,该器件在腔体中处于悬空状态。使用前,该部位背面的器件不会使印制板产生明显的形变,电容器未受到影响,但电容器一侧存在开槽,一定程度上影响了该区域印制板的强度,使该部位容易产生应力集中,在进行后续应力、环境试验 (如振动)时,背面器件就会使印制板产生形变,尽管形变程度很小,但经过反复的累积,会使印制板疲劳从而产生较大的形变,进而对位于该部位的电容器产生弯曲应力作用,导致电容器基体产生裂纹而失效。

图8 电容基体裂纹形貌

4 结束语

通过试验确定冷镶嵌方法更加适合表贴元件样品的制备,冷镶嵌在镶嵌过程中不用施加温度、气压等外加应力,不会因为温度、压力等应力条件在镶嵌过程中导致样品损伤,镶嵌后样品被紧密地包裹,不易出现热镶嵌料和元件因为热膨胀而在界面处产生空隙的情况。可以采用适当的搅拌、抽真空等方法来解决冷镶嵌制备过程中处理不当易产生气泡的情况,冷镶嵌可以降低样品制备的风险。冷镶嵌后样品经过合理的参数研磨能将损伤层有效地控制,再经过抛光处理就能得到理想的剖面,其已在DPA、FA中得到了应用,制备的良好剖面能够使相关研究人员更容易地观察到样品的缺陷从而更加准确地评价元件的工艺水平。