碳热还原氮化法制备超细AlON粉体及其烧结性能研究

盛鸿飞, 彭 康, 王红洁

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

0 引 言

AlON陶瓷是一种结构功能一体化的新型透波材料,它具有密度低、强度高、硬度高、耐腐蚀、成本低以及耐高温等优良性能[1]。除此之外,AlON陶瓷还具有各向同性,在红外-紫外宽的波段内有较高的透过率的特点,成为了窗口材料研究领域的热点之一[2,3]。由于目前尚无可供烧结的商用粉体,因此需要先进行高纯超细AlON粉体的制备研究。

AlON陶瓷粉体的制备方法主要有高温固相反应法[4]和碳热还原氮化法[5]两种。高温固相反应法的关键是所用的AlN粉必须超细、高纯,但高品质的AlN粉成本较高,一般限于实验室研究[6,7]且该方法的反应过程不易控制,若混料不均匀,原料容易发生局部烧结,而引起所得AlON陶瓷粉体晶粒不均匀,因此高温固相反应法很难制备出超细AlON粉体。现有的研究多采用碳热还原氮化法制备粉体[8,9]。

常规的碳热还原氮化法的主要原料为Al2O3和碳[10,11],其过程中Al2O3先与碳反应生成AlN,AlN再与Al2O3反应形成AlON。在此过程中,Al2O3和C的接触状态以及Al2O3的氮化是决定AlON粉体纯度的主要影响因素[12]。若Al2O3和C混合不均匀将会导致中间产物AlN合成不均匀,从而抑制AlN与Al2O3的固相反应,使得合成的粉体残留AlN或Al2O3相,这样便需要更高的合成温度和更长的保温时间来获得纯相的AlON粉体[13-15]。而这将会导致合成的AlON粉体粒度过大且发生严重的团聚,对后续的球磨细化造成不利的影响。Al2O3的氮化较难控制,在石墨炉中Al2O3很容易被氮化过度而使产物中残留部分AlN,通过两步烧结反应可以避免过度氮化从而合成纯相的AlON粉体。因此,碳热还原氮化法制备AlON粉体的关键在于控制原料中的碳含量和分布均匀程度及Al2O3的氮化程度。

针对碳热还原氮化法制备AlON粉体的研究现状及存在的问题,本文提出采用葡萄糖为碳源,通过裂解,使得裂解碳与Al2O3均匀接触,以降低AlON粉体的合成温度和合成时间,从而保证合成的AlON粉体颗粒细小且分布均匀,并采用X射线衍射仪、扫描电子显微镜、差热-热重分析仪、激光粒度分析仪、等离子体发射光谱仪等手段对产物的物相、形貌、粒径及纯度进行了综合评价,采用紫外-可见-近红外分光光度计对AlON透明陶瓷的透光性能进行了测试。

1 实 验

以葡萄糖(分析纯,国药)和α-Al2O3(纯度>99.99%,上海超威)为原料,将α-Al2O3和葡萄糖按照碳含量6-16wt.%的配方进行称重,置于行星式球磨机中混料12 h,球、料及无水乙醇介质重量比为3 : 1 : 1。然后采用旋转蒸发仪干燥混合料浆,将干燥后的混合粉体过100目尼龙筛,得到均匀的混合粉末。然后将混合粉末置于石英舟内在管式炉中进行葡萄糖裂解处理,进而得到Al2O3/C混合粉末,裂解工艺为流动氮气气氛保护下5 ℃/min升温至800 ℃保温2 h,随炉冷却。将得到的Al2O3/C混合物再过100目尼龙筛,使得混合物分布均匀。然后将Al2O3/C混合物置于BN坩埚中,在气氛烧结炉中进行碳热还原氮化反应合成AlON粉体。具体工艺为在0.2 MPa氮气气氛中以10 ℃/min的速率升温至1650 ℃保温1 h,然后以5 ℃/min的速率升温至1650 ℃-1800 ℃保温0.5 h-3 h。对制备的粉体进行球磨破碎处理12 h-48 h后,在空气炉中800 ℃下除碳2 h,然后过200目筛,得到最终粉体。添加0.5wt.%的Y2O3为烧结助剂,采用常压烧结,以上述AlON粉体为原料,经300 MPa冷等静压成型,在0.1 MPa-0.5 MPa氮气气氛保护下10 ℃/min升温至1800 ℃-1950 ℃保温4 h,随炉冷却至室温,制得透明陶瓷。

采用X Pert PRO型X射线衍射仪分析原料及产物的物相组成。采用Quanta 600 FEG型场发射扫描电子显微镜观察原料、裂解后混合物及产物的微观形貌和粒径大小,利用设备配备的能谱仪分析样品元素组成及分布。采用Sedigraph Ⅲ 5120型粒度分析仪测试产物的粒度。采用Varian715-ES型电感耦合等离子体发射光谱仪测定AlON粉体中全元素的含量。采用Cary-5000型紫外-可见-近红外分光光度计对常压烧结样品200 nm-2500 nm波段的直线透过率进行测定。

2 结果与讨论

2.1 原料物性分析

图1为Al2O3原料的XRD谱图和SEM照片以及葡萄糖原料的SEM照片和热解曲线。从图1(a)的XRD谱图可以看出,采用的Al2O3原料为纯相α-Al2O3,看不到其他杂峰且α-Al2O3峰形尖锐,说明原料不仅纯度高且具有良好的结晶度。从图1(b)、(c)分别可以看出,α-Al2O3颗粒形状不规则,粒度分布均匀,平均粒径约为为200 nm,而葡萄糖颗粒较大,粒径在200 μm左右,表面粗糙,有利于α-Al2O3在其表面吸附。为了制定合理的碳化工艺,我们对葡萄糖裂解过程进行了研究。从图1(d)可以看出,葡萄糖在165 ℃处出现尖锐的吸热峰,无质量变化,为葡萄糖发受热融化,在230 ℃和314 ℃处的吸热峰伴随着大量的质量损失,为葡萄糖发生裂解反应。800 ℃以后样品质量变化很小,碳化完全,因此,选择800 ℃为样品的碳化温度。

2.2 Al2O3/C中间产物的结构特征与形成过程

图2为葡萄糖与α-Al2O3混合粉体在800 ℃裂解后Al2O3/C产物的SEM照片。葡萄糖裂解的碳为薄片状,Al2O3粉体均匀的分布在薄片裂解碳上,宏观照片(插图)显示混料粉体为黑色粉末。对图2中A、B两点处进行EDS分析,结果如表1所示。可以看出,A点处的C含量明显高于B点处的C含量,B点处Al元素与O元素含量明显高于A点处,因此可以确定图2中的大薄片状物质为裂解碳。

图1 原料的XRD谱图、SEM照片及TG-DSC曲线: (a, b)Al2O3, (c, d)葡萄糖Fig.1 XRD spectra, SEM photographs and TG-DSC curve of raw materials: (a, b) Al2O3, (c, d) glucose.

图2 葡萄糖与α-Al2O3混合粉体裂解后产物的SEM及宏观照片Fig.2 SEM and macro(illustration) photos of pyrolysis products of glucose and α-Al2O3 powder

表1 图2中A、B两点处的EDS分析结果Tab.1 The results of EDS analysis at point A and point B in Figure 2

图3为Al2O3/C中间产物的形成过程示意图。葡萄糖与α-Al2O3混合物在裂解过程中,当温度升至165 ℃时先发生葡萄糖的熔融,此时由于液相葡萄糖具有流动性,能够在α-Al2O3周围形成一层包裹液,使得葡萄糖与α-Al2O3混合更加均匀。随着温度继续升高至230 ℃以上时,葡萄糖发生裂解,此时裂解碳附着在α-Al2O3上,从而形成裂解碳薄片包裹α-Al2O3的结构。这种特殊的结构可以很大程度上提高α-Al2O3与C的接触面积,使得α-Al2O3与C混合的更加均匀,有利于后续高纯超细AlON粉体的制备。

2.3 超细AlON粉体的制备与物相分析

图4(a)为利用碳热还原氮化法在不同温度下保温1 h所合成粉体的XRD图谱。可以看出,在1650 ℃合成的粉体基本为AlON相,但有少量的Al2O3和AlN存在,而在1700 ℃及以上反应可以合成纯相的AlON粉体。热力学计算表明AlON的成相温度约为1640 ℃[17],但在650 ℃合成的粉体中存在杂质相,这是由于温度较低时,由于反应动力学不足,导致短时间内反应不完全。虽然1700 ℃以上均能生成纯相AlON粉体,但温度过高、时间过长会导致产物颗粒的长大,不利于制备超细粉体。因此,在后续研究中,重点研究合成温度为1700 ℃时,保温时间对产物的影响。

图3 Al2O3/C形成示意图Fig.3 Schematic diagram of Al2O3/C formation

图4 合成粉体的XRD图谱: (a)不同温度保温1 h,(b) 1700 ℃保温不同时间.Fig.4 XRD spectra of synthetic powders: (a) at different temperatures for 1h, (b) at 1700 °C for different hours.

图4(b)为1700 ℃下保温不同时间合成粉体的XRD图谱。当保温时间为0.5 h时,合成的粉体中还存在Al2O3相,说明反应时间过短,反应不完全;保温时间延长至1-2 h时,可以合成出纯相的AlON粉体;但保温时间进一步延长到3 h,产物中会出现AlN相,说明反应时间过长会导致产物被过度氮化,同样不利于纯相AlON的合成。因此,选择1700 ℃保温1 h为葡萄糖为碳源合成出纯相的AlON粉体的优化工艺条件。相较于已报到的以活性碳为碳源在1750 ℃保温2 h的条件下才能合成纯相AlON粉体的工艺而言[10-16],在合成温度和保温时间上都有了很大的改进。这样不仅很大程度上降低了AlON粉体的生产成本,而且合成粉体的粒径也会显著降低。

图5 碳含量对合成粉体相组成的影响: (a)XRD谱图, (b)AlON相含量Fig.5 Effect of carbon content on the phase composition of synthetic powder: (a) XRD spectra, (b) content of AlON.

图5为不同碳含量对合成粉体相组成的影响。考虑到葡萄糖裂解过程中碳的损失,本实验研究了碳含量6-16wt.%的配方对产物相组成的影响。图5(a)为产物的XRD曲线,物相分析结果表明,当碳含量低于9wt.%时,产物由Al2O3与AlON两相组成,当碳含量高于13wt.%时,产物由AlN与AlON两相组成,当碳含量在9-13wt.%之间时,可以合成纯相的AlON粉体。当碳含量较低时,生成的AlN量较少,生成的AlN全部与Al2O3反应生成AlON,而由于碳含量不足,仍有部分未反应的Al2O3存在。当碳含量较高时,生成的AlN过多,且生成的AlON会被过度氮化还原为AlN,导致最终的产物为AlN与AlON复相。图5(b)为产物中AlON相含量随原料中碳含量变化的曲线图。从图中可以看到,当碳含量较低时,随着碳含量的增加,产物中AlON相的含量也随着增加,且增大的幅度较大,这是由于碳含量较低时,AlON相的相对含量由未参加反应的Al2O3含量来决定,此时碳完全参与生成AlON相的反应。随着碳含量的增大,未参加反应的氧化铝被反应的同时,AlON相也同时在生成。而碳含量较高时,随着碳含量的增加,产物中AlON相的含量有所降低,但降低的幅度较小,这是由于碳含量较高时,AlON相的相对含量由过量生成的AlN含量及AlON被过度氮化生成的AlN含量来决定,此时碳部分参与生成AlN相的反应,部分以残余碳的形式存在,随着碳含量的增大,过量的碳部分也会以残余碳形式存在,从而对产物中AlON相的相对含量影响较小。

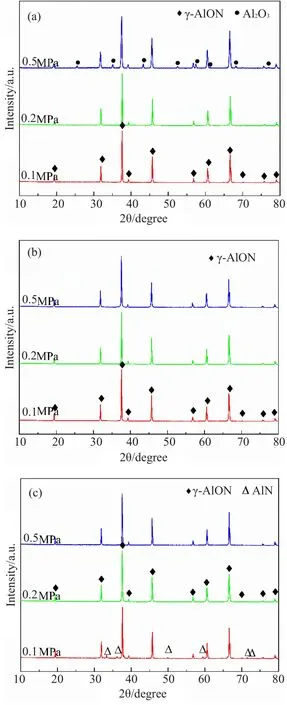

图6为不同碳含量下氮气压力对合成粉体相组成的影响。从图中可以看出,当原料碳含量为10wt.%时,在0.1 MPa和0.2 MPa氮气压力下合成粉体时,产物为纯相的AlON粉体,而当压力增大为0.5 MPa时,产物由AlON相和Al2O3相组成。碳含量为11wt.%的原料在0.1 MPa、0.2 MPa及0.5 MPa氮气压力下合成粉体时,产物均为纯相AlON粉体。当原料碳含量为12wt.%时,在0.2 MPa和0.5 MPa氮气压力下合成粉体时,产物为纯相的AlON粉体,而当压力减小为0.1 MPa时,产物由AlON相和AlN相组成。

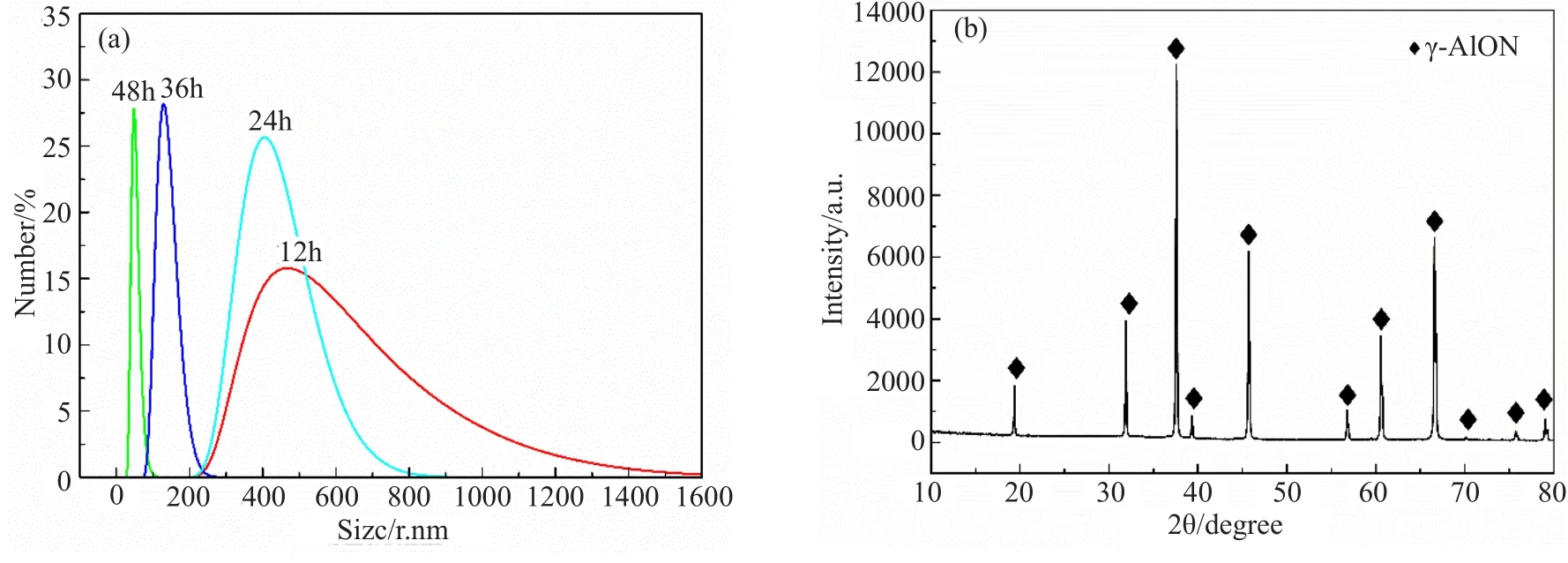

图7为球磨工艺对合成粉体的影响。图7(a)为产物经过不同时间球磨后的粒度分布曲线。分析结果表明,球磨12 h后产物粒度分布范围为0.4-3.2 μm,随着球磨时间的延长,产物的粒径在不断减小,且产物的粒径分布逐渐变窄,产物经过36 h球磨后,粒径可以细化至400 nm,但球磨时间达到一定值后,继续球磨对产物的粒径分布及微观形貌影响不大。图7(b)为球磨后产物的XRD谱图,从图中可以看出球磨后产物仍然是纯相的AlON粉体,表明球磨工艺没有引入其他杂质。

图8为1700 ℃保温1 h合成产物经球磨破碎后得到的AlON粉体的SEM照片及粒径分布谱图。从图8(a)中可以看出,产物晶粒发育良好,分散均匀,颗粒为不规则形貌,无明显团聚现象。从图8(b)中可以看出,产物的粒度分布范围窄,其d50约为400 nm,相较于传统碳源合成的微米级AlON粉体有了较大改进,说明以葡萄糖为碳源可以合成超细的AlON粉体,同时能够保证AlON粉体的烧结活性。表2为利用ICP分析获得的AlON粉体中杂质元素的含量。可以看出,产物纯度较高,达到99.97%,完全满足制备透明陶瓷的要求。

图6 不同含碳量下氮气压力对合成粉体相组成的影响:(a)碳含量10wt.%,(b)碳含量11wt.%, (c)碳含量12wt.%Fig.6 Effect of nitrogen pressure on the phase composition of synthetic powder at different carbon content: (a) 10wt.%, (b)11wt.%, (c) 12wt.%.

图7 球磨工艺对合成粉体的影响: (a)不同球磨时间后产物粒度, (b)球磨后产物的XRD谱图Fig.7 Effect of ball milling process on synthetic powder: (a) product particle size after ball milling for different time,(b) XRD spectrum of the product after ball milling.

图8 1700 ℃保温1 h合成产物经球磨后的SEM照片及粒径分布谱图: (a) SEM, (b) LPSFig.8 SEM photos and LPS spectra of AlON powders: (a) SEM, (b) LPS

表2 AlON粉体中的杂质元素及含量Tab.2 Impurity elements and their content in AlON powders

2.4 AlON陶瓷的微观形貌及透光性

图9为烧结温度对产物的影响。图9(a)为原料及不同烧结温度下产物的XRD谱图。从物相分析结果可以看出,原料由Y2O3和AlON两相组成,经过不同温度的烧结处理,产物均只测到AlON相的存在,说明在1800 ℃以上,Y2O3已经和AlON发生反应生成YAG的中间相,该中间相分布在晶粒中,且由于相对含量较少,所以不能被系统检测出来。XRD结果同时表明,AlON相在保护气氛下可以稳定存在于高温区域。图9(b)为不同温度烧结后产物密度的变化曲线图。从图中可以看出随着烧结温度的增大,产物的密度呈先增大后减小的趋势,在1850 ℃保温4 h,所得产物的相对密度可以达到98.26%,图9(c,d)为不同温度常压烧结所得AlON陶瓷的硬度及弹性模量变化曲线。结果分析表明,AlON陶瓷具有较高的硬度值和弹性模量值,随着烧结温度的提高,产物的硬度和弹性模量均呈先增大后减小的趋势,当烧结温度为1800 ℃时,产物硬度为14.42 GPa,弹性模量为233.09 GPa;烧结温度增大为1850 ℃时,样品的硬度达到15.95 Gpa,弹性模量可以达到287.84 GPa;继续增大烧结温度,硬度和弹性模量开始出现下降趋势。

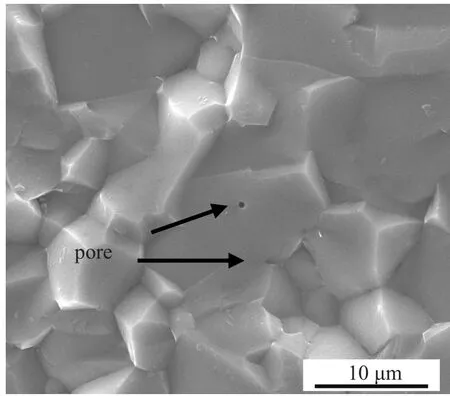

图10为AlON粉体经SPS烧结后块体断口的微观形貌。从图中可以看出,粉体经SPS烧结后晶粒发育良好,平均晶粒尺寸约为8 μm,较烧结粉体粒径有所长大。同时,AlON陶瓷的断裂方式以沿晶界断裂为主,晶界清晰,气孔数量较少,气孔率为0.21%,说明制备的AlON粉体具有较好的烧结活性,可以快速烧结成高致密的产物。

图9 烧结温度对产物的影响: (a) XRD, (b) 密度, (c) 硬度, (d) 弹性模量Fig.9 Effect of sintering temperature on products: (a) XRD spectra, (b) density, (c) hardness, (d) elasticity modulus.

图10 SPS烧结产物的断口微观形貌Fig.10 Fracture microstructure of SPS sintered products

图11(a)为经过1850 ℃保温4 h的常压烧结所得AlON陶瓷样品(1 mm厚)的外观照片。可以看出,透过陶瓷样品可以清晰看到下方纸上的文字,表明该粉体可以用来制备AlON透明陶瓷。图11(b)为所制备的透明AlON陶瓷的直线透过率曲线。从图中可以看出,所制备的样品直线透过率达到了50%。而以微米级AlON粉体为原料,在1850-1950 ℃常压烧结12 h制备的AlON透明陶瓷才能达到同样的透过率水平[15,18,19]。这表明本研究制备的AlON粉体具有较高的烧结活性,在制备AlON透明陶瓷方面具有明显优势。

图11 常压烧结所得的透明AlON陶瓷(1mm厚):(a) 照片, (b) 透过率曲线Fig.11 Transparent AlON ceramics obtained by pressureless sintering (1 mm thick): (a) photograph, (b) transmittance curves.

3 结 论

以葡萄糖为碳源,采用碳热还原氮化工艺在1700 ℃下保温1 h可制备出结晶度高且晶粒发育完好的高纯AlON陶瓷粉体。所制备的AlON粉体粒度分布均匀,d50约为400 nm,呈等轴分布状。制备的AlON粉体具有较好的烧结活性,可以用来制备透明陶瓷。经过1850 ℃保温4 h的常压烧结后,所得AlON陶瓷的直线透过率达到50%。