超细晶钛及钛合金的腐蚀性能研究进展

尹雁飞,侯智敏,赵 彬,毛小南,赵永庆

(西北有色金属研究院,陕西 西安 710016)

0 引 言

随着晶粒尺寸的不断细化,金属材料逐渐表现出一些与传统粗晶材料不同的性能,包括高的强度[1-2]、优良的耐磨性[3]、高的扩散系数[4]和电阻率[5]、良好的超塑性[6]等。在过去的三十多年里,众多细化金属材料晶粒的方法被不断开发出来。20世纪90年代,俄罗斯科学家R.Z.Valiev等人[7]在纯剪切大变形试验的基础上发展出了剧烈塑性变形方法(Severe plastic deformation,SPD),这种技术具有强烈的晶粒细化能力,是制备超细晶(Ultrafine grained,UFG)金属材料甚至是纳米(Nano-grained,NG)金属材料最为有效的技术手段之一[8-12]。与粉末冶金、电化学沉积和气相沉积等其它超细晶材料的制备技术相比,SPD因兼具成本低、制备周期短和产品尺寸不受局限的特点,被认为是未来最有发展潜力的超细晶材料制备技术。SPD技术在细化晶粒的同时为材料引入了大量的缺陷,而原子在缺陷处的配位、反应能力和扩散速率均不同于晶粒内部。另外,随着晶粒尺寸的减小,晶界占整体的比例逐渐增加,而高的晶界密度意味着析出于晶界处的杂质元素和金属间化合物的浓度将会有所降低。因此,通过SPD方法制备的超细晶金属材料不仅具有特异的力学性能[13-15],其腐蚀性能也与粗晶材料明显不同。

通过超细化技术制备超细晶钛及钛合金是提高比强度、扩大其应用领域的有效手段。目前相关研究依然主要集中于超细晶钛及钛合金的组织演化和力学性能,关于其耐蚀性能以及显微组织与腐蚀行为间关系的研究相对较少[16-20]。本文以钛及钛合金为主,介绍国内外超细晶材料腐蚀性能及其影响因素的最新研究进展,探讨其未来的研究方向,以期为兼具高强度和优良耐蚀性的新型材料研制提供借鉴。

1 研究现状

Balyanov等人[17]对比分析了传统粗晶纯钛(CG纯钛)和等通道转角挤压(Equal channel angular pressing,ECAP)制备的UFG纯钛在不同浓度的HCl和H2SO4溶液中的电化学腐蚀行为,指出相比CG纯钛,UFG纯钛具有更低的腐蚀电流密度和腐蚀速率。UFG纯钛的腐蚀行为与CG纯钛存在明显的差异,尤其是在1 M的H2SO4溶液中,二者腐蚀行为的差异最为明显。CG纯钛晶界处偏析的杂质元素加速了晶界腐蚀的发生,而UFG纯钛表面的高密度晶体缺陷有助于钝化膜的快速形成,这两个因素促使UFG纯钛表现出更加优良的耐蚀性。

Kim等[21]通过高速比异步轧制技术(High-ratio differential speed rolling,HRDSR)制备超细晶纯钛,并分析了不同轧制工艺对晶粒细化程度和腐蚀行为的影响。研究发现,随着纯钛晶粒尺寸的减小,腐蚀电流密度和腐蚀速率均逐渐降低,其耐蚀性得到有效提高。同时,UFG纯钛的腐蚀电流密度和腐蚀速率分别与d-1/2(d为平均晶粒尺寸)近似呈线性关系。逐渐增强的基面织构以及不断细化的晶粒尺寸共同促进了UFG纯钛耐蚀性的提高。与之不同的是,Garbacz等人[22]对CG纯钛和UFG纯钛在NaCl溶液中腐蚀后形成的钝化膜进行了对比分析,发现两者的厚度和成分基本一致,但是CG纯钛表面的钝化膜更加均匀。此外,UFG纯钛在电化学腐蚀中表现出更高的腐蚀电流密度,其耐蚀性较CG纯钛有所降低。

以上研究中所选取的SPD加工方法、晶粒尺寸、腐蚀环境等条件各不相同,由于影响因素众多无法直接对比,所以目前关于UFG钛及钛合金腐蚀性能的变化尚未形成一致结论[16,21-28],相关文献中的具体实验条件如表1所示。

表1相关文献中超细晶钛及钛合金的腐蚀实验汇总

Table 1 Summary of corrosion experiments of UFG titanium alloy fabricated by SPD

2 腐蚀性能影响因素

综合分析以上研究结果,同时与铜、镁、铝等超细晶金属材料的腐蚀行为研究相对比,影响超细晶钛及钛合金腐蚀性能的因素主要包括位错等变形产生的缺陷[16,24-25,29]、织构[17,27-28,30]、晶粒尺寸分布[31]、腐蚀介质[31-32]等因素。

2.1 位错密度

Balyanov等[16]和Balakrishnan等[24]研究认为,位错和残余压应力的存在能够为钝化膜的形成提供有利形核位置并增强钝化膜的界面附着力,从而提高UFG纯钛的耐蚀性。同样的,Vinogradov等[29]分析了热处理对UFG纯铜耐蚀性的影响,结果表明短时退火导致UFG纯铜发生部分回复和再结晶,形成无位错的大晶粒分布于UFG基体的组织结构,同时耐蚀性能下降(主要表现为阳极电流密度的明显增加)。

Kim等[25]对比分析了通过HRDSR技术制备的UFG纯钛和CG纯钛在不同温度退火前后的电化学腐蚀性能。研究发现,600 ℃退火后UFG纯钛的晶粒剧烈长大,对耐蚀性有益的基面织构减弱,同时位错密度大幅降低,使得腐蚀速率不增反降。这与前面几位的结论恰恰相反。热处理不仅改变超细晶材料的晶粒尺寸,降低位错等缺陷密度,同时能够减少亚晶界等小角度晶界的比例,甚至使得已形成的织构增强或减弱。因此,热处理对超细晶材料腐蚀性能的影响是多方面因素共同作用的结果,需要深入研究和讨论。

2.2 织构

Hoseini等[27]和Gurao等[28]分别通过不同ECAP挤压工艺获得了不同类型织构的UFG纯钛,对比分析其电化学腐蚀行为,发现织构的存在明显改善了UFG纯钛的耐蚀性。不同类型的织构对极化电阻和腐蚀电流密度的影响程度各不相同,其中具有非基面织构的UFG纯钛耐蚀性最佳。Hoseini等[27]进一步指出,织构的形成对材料耐蚀性的影响甚至比晶粒细化更加显著。然而,Orlov等人[30]的研究虽然也表明织构会影响超细晶材料的电化学腐蚀行为,但是对于织构在腐蚀性能的改变中所起的作用提出了不同的看法。他们认为,相比织构变化,晶粒尺寸的减小和晶界处的溶质原子再分配对超细晶材料耐蚀性能的改善具有更加显著的影响。

通过SPD方法形成不同类型织构时往往会伴随着其他结构参数的改变,比如晶粒尺寸分布、晶界状态以及晶粒最终的细化程度等。所以要想获得织构类型与超细晶材料耐蚀性能的定量关系,还需要进行更加深入的研究。

2.3 晶粒尺寸分布、腐蚀介质等其他影响因素

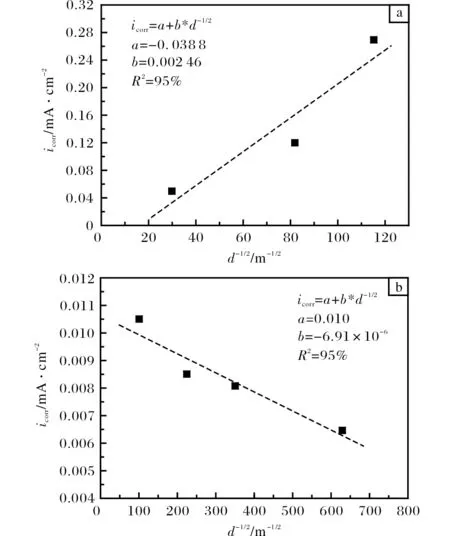

Gollapudi等[31]和Ralston等[32]在总结其他研究者关于不同UFG和NG金属材料(包括Mg、Cu、Ti、Al、Ni及其合金)的腐蚀性能研究之后,提出在钝化介质和非钝化介质中,晶粒尺寸的改变对材料耐蚀性能的影响截然相反。由于关于钛合金研究的数据较少,本文以同是密排六方结构的纯镁的腐蚀行为研究为例进行说明。纯镁在钝化介质和非钝化介质中的腐蚀行为与晶粒尺寸关系如图1所示。在钝化介质中,晶粒细化所带来的大量晶界和位错缺陷等有利于钝化膜的快速形成,同时晶界比例的增加会显著降低晶界上杂质和析出物的浓度,进一步提高其耐蚀性。而在非钝化介质中,由于晶界和位错缺陷处具有比晶粒内部更高的界面能和晶格畸变能,晶粒细化反而会使腐蚀加速进行。不管是在钝化还是非钝化的介质中,超细晶钛及钛合金表面均无严重的点蚀发生,腐蚀均匀性更好。

图1 纯镁在不同介质中的腐蚀电流密度与晶粒尺寸间的关系Fig.1 Corrosion behaviour of magnesium as a function of grain size in different environments:(a)nonpassivating environment;(b)passivating environment

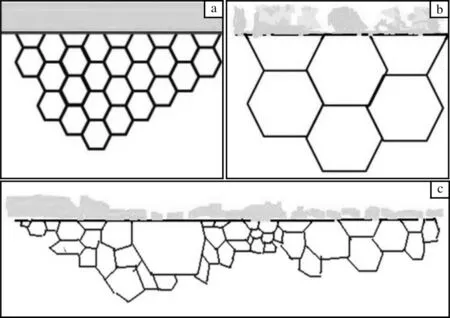

另外,同一影响因素在不同腐蚀介质中对超细晶材料耐腐蚀性能的影响也不相同。Gollapudi等人[31]的研究还指出,对于平均晶粒尺寸相同的超细晶材料,在钝化介质中晶粒尺寸分布范围越宽,材料表面形成的钝化膜致密性越差(如图2所示),相应的耐蚀性能越差。反之,在非钝化介质中晶粒尺寸分布范围越宽的材料其耐蚀性能越好。

3 未来研究趋势及展望

上述分析表明,超细晶钛及钛合金的腐蚀行为明显区别于粗晶材料,同时影响其腐蚀性能的因素众多且相互关联,很难定量说明各影响因素与UFG钛及钛合金耐蚀性能之间的关系。而且由于制备技术的原因,不同SPD方法制备的超细晶钛及钛合金之间无法进行直接比较。另外,大多数的研究者仅仅将粗晶材料与超细晶材料相互对比研究其腐蚀行为的不同,缺乏对中间尺度晶粒和超细晶钛及钛合金制备中间过程的研究。正是由于以上原因,目前对超细晶钛及钛合金的腐蚀行为尚未形成系统性和深层次的认识,距离能够定量分析各因素对材料耐蚀性的影响还有很大差距。

图2 不同组织表面钝化膜的形成示意图Fig.2 Schematic of passive layer formation in different micro- structures:(a)fine grained microstructure;(b)coarse grained microstructure;(c)large grain size distribution microstructure

随着晶粒尺寸的减小,各类界面占材料整体的比例不断增加,其对材料各项性能的影响逐渐凸显。通过不同SPD技术及后续处理能够获得具有不同界面状态的超细晶钛及钛合金,例如适当的热处理可以明显降低小角度晶界的占比,而高的应变速率往往可以增加孪晶界面的比例。相关研究表明,材料中低能量界面占整体界面比例的增加能够明显改善材料的耐蚀性[18,33-34]。因此,通过构建不同类型的界面结构,不仅可以改善超细晶钛及钛合金的力学性能[35-36],同时有望对其腐蚀行为进行调控和设计,从而获得综合性能更为优异的新型材料。

尽管目前人们已经通过实验及模拟针对超细晶钛及钛合金的耐腐蚀性能开展了部分研究,并获得了一些有意义的结果,但是对UFG钛及钛合金的腐蚀机理及其影响因素仍然缺乏深层次的认识。未来关于超细晶钛及钛合金的腐蚀行为应该从以下几个方面重点开展研究工作:①深入研究超细化过程中钛及钛合金组织演化与其腐蚀行为之间的关系,特别是完善中间尺度晶粒细化过程的相关研究;②深入分析不同因素对超细晶钛及钛合金腐蚀行为的影响规律,努力实现对单一影响因素的定量分析;③在前两项研究的基础上,开展超细晶钛及钛合金的界面结构设计及其腐蚀行为的界面调控等相关研究,促进其耐蚀性的进一步提高。

通过对上述研究的深入开展,以期掌握UFG钛及钛合金的腐蚀机理,获得有效提高其耐蚀性能的方法,最终成功研制出兼具高强度和优良耐蚀性的新型材料。