不同铬含量铁基粉末烧结锻造钢的显微组织与性能

,,

(1.安徽工程大学机械与汽车工程学院,芜湖 241000;2.集瑞联合重工有限公司,芜湖 241080;3.福建三峰集团有限公司,福清 350301)

0 引 言

粉末冶金技术具有高效、精密、优质、低耗、节能等优点,非常适用于大批量生产各种机械零部件;对于难于成形或无法成形的复杂形状零件,该技术更显示出其低成本的优势。所制备的粉末冶金材料在机械、电子、汽车、化工等领域得到广泛的应用。但是,粉末冶金材料中不可避免存在孔隙等缺陷,从而制约了其性能的提高,并限制了其应用范围。为扩大粉末冶金材料的应用范围,粉末冶金技术正朝着合金元素的多元化、烧结材料的致密化方向发展[1]。优良的微观结构和较高的密度是粉末冶金材料具有优异性能的重要保证。由于传统锻钢中用来提高性能的合金元素铬与氧的亲和力强,烧结时很容易氧化[2],因此目前,铁基粉末冶金材料中的铬通常以铬铁粉的形式加入,但有关铬含量对铁基粉末烧结锻造钢性能影响的报道较少。为了获得密度高以及微观结构和综合性能更加优良的铁基粉末冶金材料,作者通过添加铬铁合金粉的形式向Fe-Ni-Mo基水雾化合金钢粉中引入不同含量铬元素,经冷压烧结、热锻、淬火、回火等工序制备了铁基粉末烧结锻造钢,研究了此钢的显微组织、密度、力学性能和耐磨性能,确定了铬的最佳含量,以期为生产实践提供试验依据。

1 试样制备与试验方法

试验原料有Fe-2.0Ni-0.6Mo预合金粉(基体粉)、铬铁合金粉(铬质量分数68%)、石墨,均为市售。按照铬的质量分数分别为0,0.35%,0.55%,1.00%,1.50%,碳质量分数为0.45%进行配料。将称取好的粉体在自制混料机中充分混合,混料时间为1 h,然后在压力机上进行冷压成型,压力为400 MPa,保压时间为3 min;将冷压成型坯体在氨分解保护气氛烧结炉中进行烧结,烧结温度为1 100 ℃,保温时间为1 h,烧结后炉冷至室温。将冷压烧结钢重新加热到930 ℃进行模锻,模锻压力为600 MPa,保压时间为2 min,然后直接进行淬火,淬火介质为淬火油,之后在KSL-1200型箱式炉中进行560 ℃×30 min的高温回火热处理,得到烧结锻造钢。

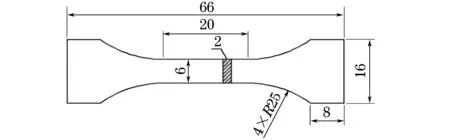

采用标准的流体静力法测密度。按照GB/T 7964-1987,加工出如图1所示的拉伸试样,在CMT5205型拉伸试验机上进行室温拉伸试验,拉伸速度为0.5 mm·min-1。在JSM-5600LV型扫描电镜(SEM)上观察显微组织和断口形貌。在DHV-1000型显微硬度计上测硬度,载荷为1.961 N,保载时间为1 min。在MG-2000型磨损试验机上进行干摩擦磨损试验,摩擦形式为销-盘式,销形磨损试样的尺寸为φ6 mm×12 mm,对磨盘的尺寸为φ70 mm×12 mm,对磨盘材料为GCr15钢,硬度为62 HRC,试验载荷80 N,转速200 r·min-1,摩擦时间5 min;用精度为0.1 mm的AR124CN型分析天平测试样磨损前后的质量差,得到磨损质量损失,测3次取平均值,磨损率的计算公式为

(1)

式中:A为磨损率;m1为磨损前试样的质量;m2为磨损后试样的质量;ρ为试样的密度;P为试验载荷;L为摩擦距离。

图1 拉伸试样的尺寸Fig.1 Dimension of tensile specimen

2 试验结果与讨论

2.1 显微组织

由图2可知:冷压烧结后不同铬含量试验钢的显微组织均为铁素体和珠光体,经热锻+淬火后均为马氏体,再经560 ℃回火后均为回火索氏体;当铬含量(质量分数,下同)为0.55%时,热锻+淬火后马氏体组织最细小、均匀;热锻淬火后不含铬(0)试验钢的马氏体组织较粗大,含0.55%(质量分数,下同)铬的试验钢的马氏体组织较细小、均匀;经热锻+淬火+回火后,含0.55%铬试验钢的回火索氏体仍保持淬火后原板条马氏体的形态。经热锻+淬火后,试验钢中大量的合金元素固溶在马氏体组织中,呈过饱和状态;在回火过程中随温度的升高,合金元素的扩散能力增强,过饱和合金元素从马氏体中析出。由于铬与碳有较强的亲和力,可阻碍碳的析出,使得更多的碳留在马氏体中,因此组织的回火稳定性得到提高[3]。

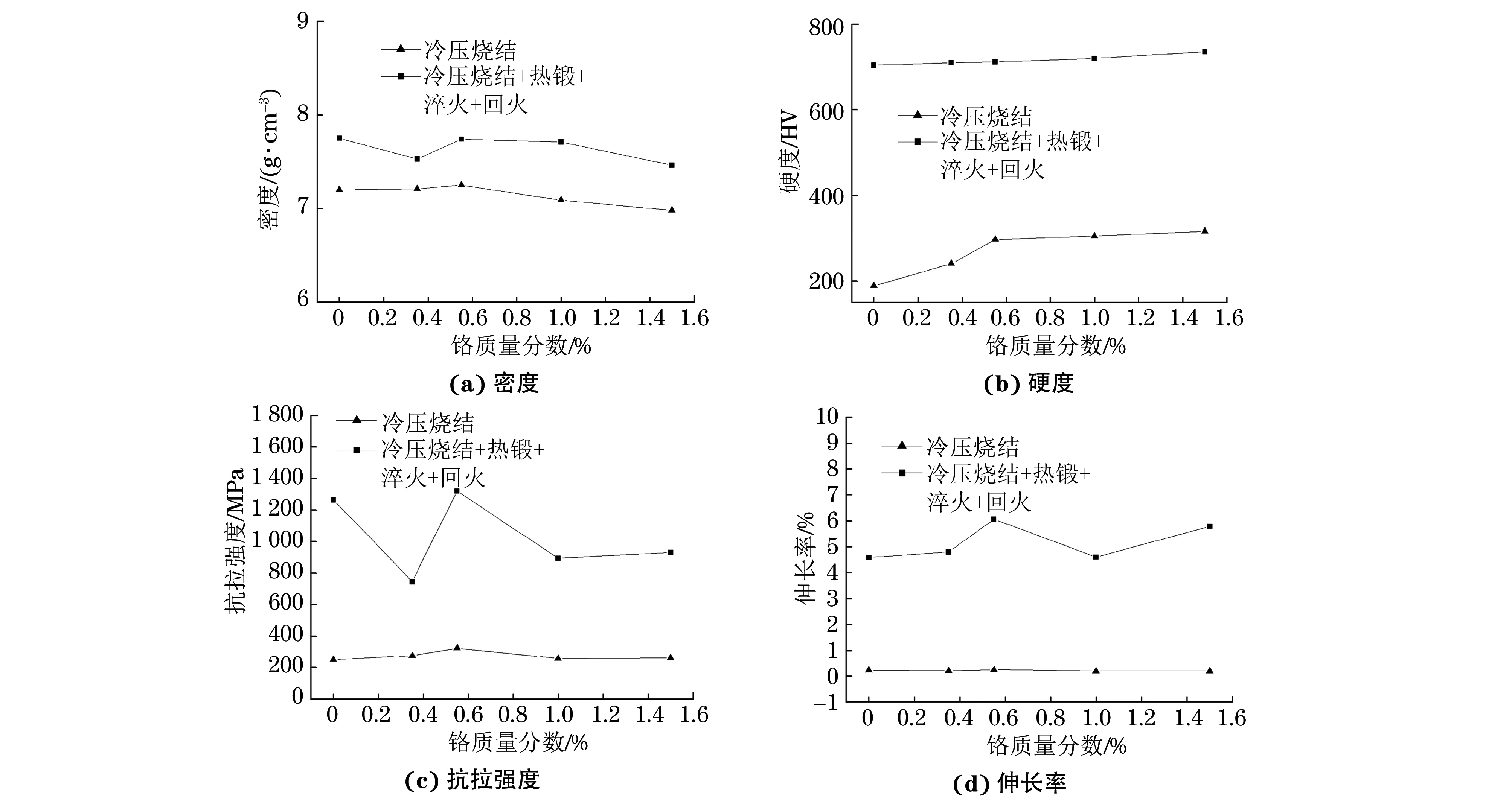

2.2 密度和力学性能

由图3可知:经热锻+淬火+回火后,冷压烧结试验钢的硬度、密度、抗拉强度和伸长率均得到大幅提高;经冷压烧结或冷压烧结+热锻+淬火+回火后,添加铬的试验钢的密度均比未加铬的略有下降或基本相当,这主要是由于硬度较高和形状不规则铬铁粉的加入会降低粉末的流动性而使压制性能变差导致的,含0.55%铬试验钢的密度与未加铬的基本相当;随着铬含量的增加,经冷压烧结或冷压烧结+热锻+淬火+回火后,试验钢的硬度均略有增加,但相差不大;试验钢的抗拉强度和伸长率随铬含量的波动较大,含0.55%铬试验钢的抗拉强度和伸长率均最高,综合力学性能最佳,这与其组织均匀性有关;经冷压烧结+热锻+淬火+回火后,试验钢的最高抗拉强度可达1 310 MPa,最大伸长率达5.98%。热锻后冷压烧结试验钢的密度和颗粒间的连接强度均得到提高,组织更为细小、均匀;经淬火+高温回火后,合金元素发生明显扩散,并在α-Fe和渗碳体之间进行重新分配,碳化物形成元素向渗碳体中富集,置换铁原子形成合金渗碳体[4];同时热锻过程中形成的大量位错使合金元素的扩散阻力增大,因此冷压烧结+热锻+淬火+回火后试验钢的硬度和强度比冷压烧结后的得到大幅提高[5]。

图2 不同处理工艺后不同铬质量分数试验钢的显微组织Fig.2 Microstructures of tested steels with different mass fractions of Cr after treated with different processes:(a) 0, after cold pressing sintering, hot-forging and quenching; (b) 0.55%, after cold pressing sintering, hot-forging and quenching; (c) 0.55%, after cold pressing sintering, hot-forging, quenching and tempering and (d) 0.55%, after cold pressing sintering

图3 不同处理工序后试验钢的密度、硬度、抗拉强度和伸长率随铬含量的变化曲线Fig.3 Density (a), hardness (b), tensile strength (c) and elongation (d) of tested steels vs Cr content curves after treated by different processes

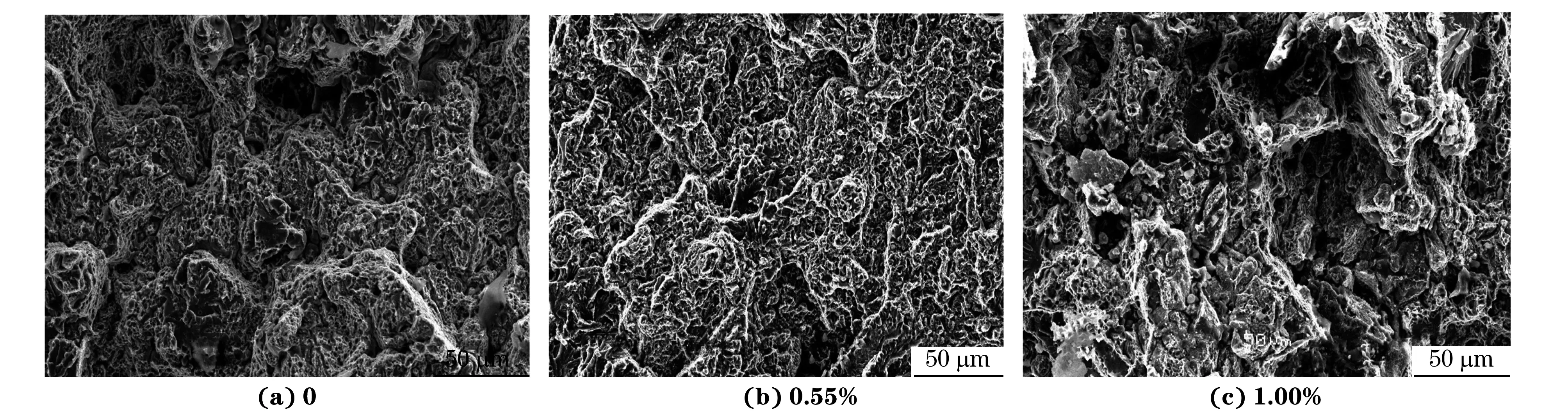

2.3 拉伸断口形貌

由图4可知:不同铬含量试验钢断口中均存在明显的孔隙和韧窝,孔隙分布不均匀。由不均匀分布的孔隙可推测,原始颗粒之间的连接作用较弱,在拉伸过程中易发生解理和分离,断裂多发生在原始颗粒间孔隙的连接处[6],因此试验钢的宏观断裂形式为脆性断裂;未添加铬试验钢断口上的孔隙较多,韧窝尺寸较大;含0.55%铬试验钢断口上的韧窝小而深,且分布均匀,含1.00%铬试验钢断口上除了存在韧窝外,局部区域还存在小的河流状解理台阶或撕裂棱,说明该区域发生了脆性断裂,且裂纹源位于内部孔隙和铬的碳化物处。虽然断口大部分呈韧窝特征,但孔隙的存在使断口并未表现出明显的塑性变形特征,因此断口的宏观断裂形式为脆性断裂。

图4 不同铬质量分数烧结锻造钢的断口形貌Fig.4 Fracture morphology of sintering forging steels with different mass fractions of Cr

2.4 耐磨性能

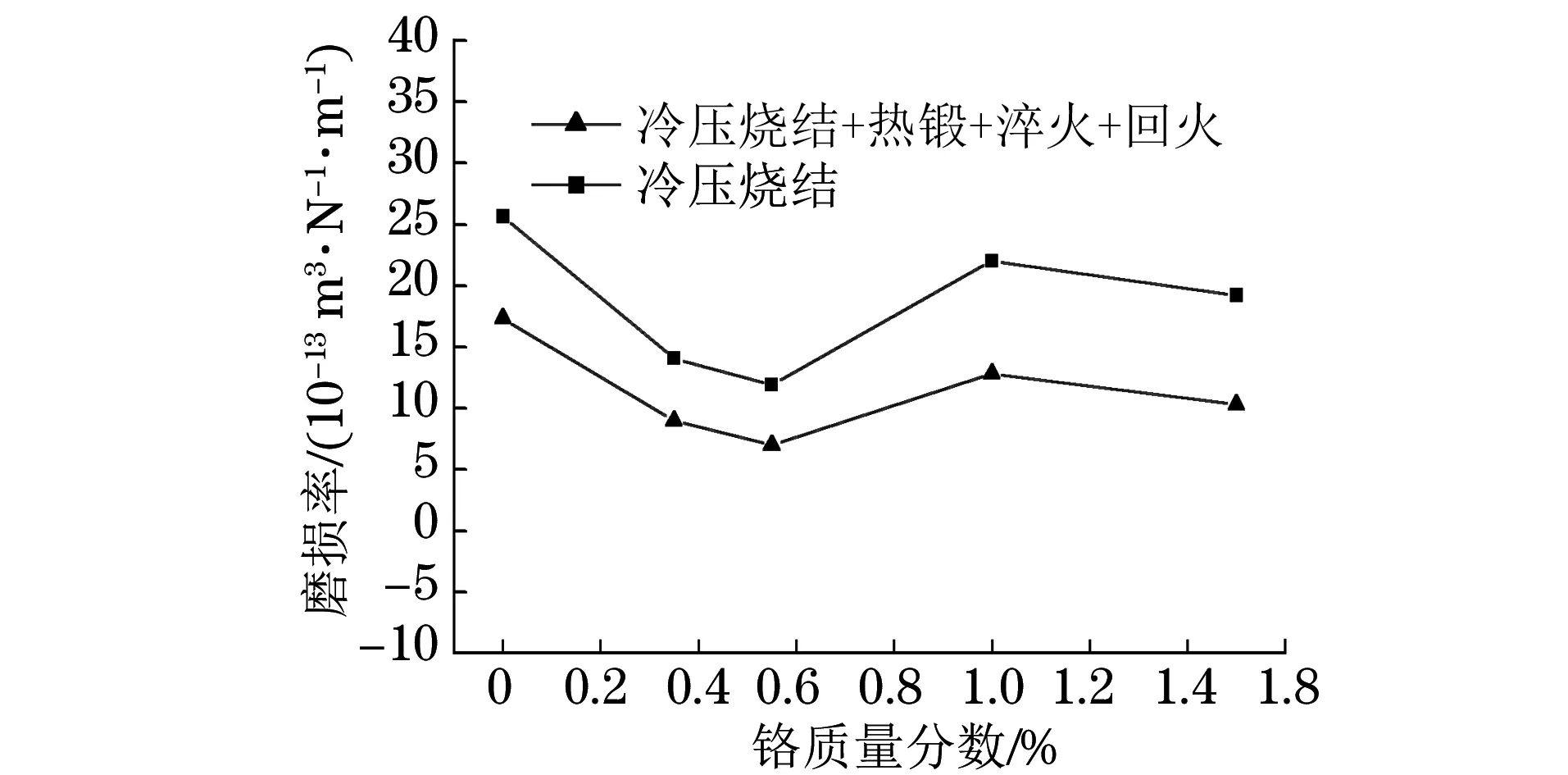

由图5可以看出:与冷压烧结试验钢相比,经冷压烧结+热锻+淬火+回火后试验钢的耐磨性能得到明显提高,含0.55%铬试验钢的磨损率最低,为7.01×10-13m3·N-1·m-1;随着铬含量的增加,试验钢的磨损率均呈先降后升再降的趋势,并在铬质量分数为0.55%时达到最低。由图6可知:不同铬含量试验钢的磨损机制均为剥层磨损和磨粒磨损;不含铬和含1.00%铬的试验钢磨损表面的犁沟均较深且宽,塑性变形较严重,剥层深且面积大,磨损程度较严重;含0.55%铬的试验钢磨损表面的犁沟较浅,剥层浅且面积较小,磨损程度较轻。

图5 不同处理工序后试验钢的磨损率随铬含量的变化曲线Fig.5 Wear rate of tested steels with different Cr content after treated with different processes

图6 不同铬质量分数烧结锻造钢的磨损表面形貌Fig.6 Wear surface morphology of sintening forging steels with different mass fractions of Cr

3 结 论

(1) 通过铬铁合金粉的形式将铬元素引入到Fe-Ni-Mo预合金粉中,经冷压烧结、热锻、淬火和高温回火处理后,获得具有均匀、致密烧结组织的烧结锻造钢。

(2) 冷压烧结钢的组织为铁素体+珠光体,经热锻、淬火后的组织为马氏体,再经高温回火后的组织为回火索氏体;当铬质量分数0.55%时,烧结锻造钢组织的均匀性最好。

(3) 烧结锻造钢的硬度、密度、抗拉强度和伸长率比冷压烧结钢均得到大幅提高,磨损率降低;当铬质量分数为0.55%时,烧结锻造钢具有最佳的综合性能,密度为7.74 g·cm-3,硬度为712 HV,抗拉强度为1 310 MPa,伸长率为5.98%,磨损率为7.01×10-13m3·N-1·m-1;拉伸断口具有韧窝特征,但宏观断裂形式为脆性断裂,磨损机制主要为剥层磨损和磨粒磨损。