穿越煤层段隧道爆破振动对围岩稳定性影响研究*

张 平 ,袁 梅,2,3 ,王元智 ,许石青 ,隆能增 ,李鑫灵

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550025;3.贵州省优势矿产资源高效利用工程实验室,贵州 贵阳 550025;4.贵州高速公路集团有限公司,贵州 贵阳 550025)

0 引言

随着国家对交通基础设施投资的增加,公路、铁路的建设进入全面高速发展阶段,隧道工程也得到前所未有的迅速发展[1-2]。隧道工程在向纵深发展中多为山地、丘陵的西南地区,在隧道开挖时经常会遇到穿越软弱岩层的煤系地层或赋存高压力瓦斯煤层的情况,这类隧道开挖时爆破振动对围岩的影响与一般均质围岩隧道相比存在明显振动差异,具有一定的特殊性,对其研究具有较为重要的现实意义。

近年来,学者们就不同地质条件下的隧道爆破施工进行了相关研究,王少辉等[3-4]从应力、位移及速度3个方面分析特大型岩溶地段爆破施工对隧道溶洞结构稳定性影响,提高隧道爆破施工的安全性;邓锷等[5]研究不同薄基岩顶板厚度,运用数值模拟方法得出隧道爆破施工引起的围岩振动特性及围岩影响域;凌同华等[6]以六月田分岔隧道过渡段为工程背景,通过监测分析得出先行隧道不同围岩级别、监测位置的振动波传播规律;邵生俊等[7]针对隧道穿越自重湿陷性黄土地层,提出地基土的附加应力和压缩应力计算方法;徐前卫等[8-9]基于软弱围岩隧道应力重分布的复杂性,对比分析了岩体内部的应力及围岩压力变化规律。由上述研究可知,目前对穿越煤层段隧道爆破振动对围岩稳定性影响的研究成果相对较少。因此,探究穿越煤层地段隧道爆破振动对围岩稳定性影响,对此类隧道的爆破施工具有较大的科研价值和工程意义。

本文结合滇黔省界毕镇高速公路某隧道,通过数值模拟的方法,研究不同煤层厚度、砂岩顶板不同厚度条件下隧道爆破振动的分布规律,同时将现场实测与岩石动力学理论相结合,确定当前条件下的安全振速,为穿越煤层段隧道安全施工提供参考。

1 工程概况

1.1 概述

某穿越煤层段隧道位于宜宾至毕节高速公路二龙关至镇雄段,为双向分离式隧道,左、右幅起讫桩号分别为ZK40+072~ZK43+411、YK40+080~YK43+435,左线长3 339 m,右线长3 355 m。隧道中段埋深较大,最大埋深约487 m,左右幅隧道轴线通过地段的海拔为1 490.8~2 054.8 m,相对高差为564.0 m。

隧道横穿高大山体,穿越地层主要为碎石土及煤系地层强至中风化砂岩、泥质粉砂岩、泥岩、炭质泥岩及煤层,围岩级别主要为Ⅳ和Ⅴ级。其中YK41+270~YK41+865段长为595 m,埋深为291~425 m,围岩级别为Ⅳ~Ⅴ级,隧道围岩为煤系地层中风化泥质粉砂岩、泥岩夹炭质泥岩及煤层(煤层厚0.4~2.5 m),洞身穿越煤层,围岩岩体较破碎,抗风化能力差。隧道与煤层位置关系如图1所示。

图1 隧道与煤层位置关系Fig.1 The position relationship between tunnel and seam

1.2 施工及爆破参数

该隧道施工设计为上下台阶法,上台阶高约 7 m,每循环进尺1 m,左右掏槽眼采用四孔眼直眼掏槽形式。炮孔直径为42 mm,装填φ20×200 mm的小直径药卷,同时采用空气间隔装药,以提高爆破效果,上台阶炮孔布置见图2。

图2 上台阶炮孔布置(单位:m)Fig.2 The diagram of layout of blasting holes(unit:m)

2 数值模拟分析

2.1 模型的建立

本文以YK41+270~YK41+865段围岩结构断面为原型,采用ANSYS/LS-DYNA动力有限元方法建立穿越煤层段隧道的三维数值计算模型。根据圣维南原理[10]计算出隧道开挖的影响范围约为硐径方向的3~5倍,为了减小边界效应的影响,本模型选取隧道的3倍硐径为有限元模型的计算范围。结合本隧道的硐径,采用1∶1的比例建模,确定隧道模型的几何尺寸为70 m×65 m×40 m。建模过程中,围岩均按连续介质考虑,采用单元精度高、质量好的六面体(solid164)单元来模拟。模型网格划分为27 712个单元和16 480个节点,采用us-g-cm单位制,其三维计算模型如图3所示。同时,依据单一变量原则,减少对数值模拟结果的影响,模拟时模型尺寸、开挖位置及爆破参数均保持不变。模拟工况中建立了5种不同煤层厚度、5种砂岩顶板厚度条件下的隧道模型,煤层厚度分别为0.5,1.0,1.5,2.0及2.5 m;砂岩顶板厚度分别为0.5,1.0,2.0,3.0及4.0 m。隧道轮廓测点及轴向测点如图4~5所示。

图3 三维计算模型Fig.3 Three-dimensional Numerical calculation model

图4 隧道轮廓测点Fig.4 The measuring points of tunnel outline

图5 隧道轴向测点Fig.5 The measuring points of tunnel axial

2.2 材料参数与边界条件

隧道围岩主要由泥岩、中风化砂岩、泥质粉砂岩、炭质泥岩及煤层组成,为了简化网格划分,把泥岩、中风化砂岩、泥质粉砂岩及炭质泥岩统一视为中风化砂岩,围岩划分为中风化砂岩和煤层2种材料。根据现场实测,数值模拟计算中的围岩材料参数取值如表1所示。

表1 围岩材料参数Table 1 The material parameters of surrounding rock

在隧道爆破数值模拟过程中,借助LS-DYNA中的JWL状态方程计算炸药内部单元压力,选择MAT_PLASTIC_KINEMATIC材料、EOS_JWL状乳化炸药参数和EOS_JWL状态方程参数,如表2所示,其中A,B,R1,R2,ω为试验确定的常数。根据工程背景,在建立模型时,模型顶部设置自由边界,其余各面采用无反射边界[11],对模型底部施加固定约束,侧面施加单向位移约束。

2.3 计算方法

考虑穿越煤层段隧道爆破模型涉及的物质较多,爆破振动会导致岩土体产生较大的变形,加之炸药炮孔多且相比岩土体网格划分难度大,因此,围岩单元采用拉格朗日算法,空气和炸药单元采用ALE多物质算法[11]。

3 隧道爆破围岩影响分析

3.1 模型可靠性验证

为验证所建模型的正确性及可靠性,对比分析图5中轴向测点5,7,9及11的数值模拟计算值与对应位置的现场实测值,如表3所示。

由于数值模拟计算过程未考虑现场岩体内含有多个节理与软弱夹层、开挖区隧道支护及炸药爆炸在空气传播中减弱等原因,上述4个测点振速峰值的数值模拟

表2 炸药材料参数Table 2 The material parameters of explosives

表3 4个测点的数值模拟计算值与现场值对比Table 3 The comparison of vibration velocity

计算结果均略大于对应实测值,其中两者最大相对误差值为9.97%。根据《爆破安全规程》(GB 6722-2014)[12],本次数值模拟计算误差在工程允许范围内。图6为轴向测点7的数值模拟波形与现场监测波形,可以看出,数值模拟波形与现场监测的爆破振动波形基本一致,进一步验证了本次数值模拟计算模拟的正确性。

图6 测点振动波形对比Fig.6 The comparison of vibration waveform of the measuring points of tunnel outline

3.2 不同煤层厚度数值模拟分析

为了研究不同煤层厚度对围岩振动的影响,模型设定砂岩顶板厚度为1 m、煤层厚度分别为0.5,1.0,1.5,2.0及2.5 m 5种工况进行模拟计算。设定工作面所在位置为零点,工作面后方为正方向,每个测点间隔为1 m,共计12个测点,模拟计算所得轴向振速随测点间距变化规律如图7所示。模拟计算距工作面2 m处隧道轮廓测点的振速峰值,如图8所示。

图7 不同煤层厚度轴向测点振速峰值分布Fig.7 Distribution curve of vibration velocity among measuring points of tunnel axial

图8 不同煤层厚度轮廓测点振速峰值分布Fig.8 Distribution curve of vibration velocity among measuring

1)由图7可知,当煤层厚度为0.5 m时,振速峰值最大值为0.570 1m/s,最小值为0.102 1 m/s;当煤层厚度为2.5 m时,振速峰值最大值为0.392 3 m/s,最小值为0.078 5m/s。对隧道同一部位而言,随着煤层厚度增加,隧道各个轴向测点振速峰值呈加速减小趋势,当煤层厚度从0.5 m增大至2.5 m时,轴向1号测点振速峰值依次降低了12.4%,10.1%,8.7%和6.6%。

2)以工作面为起点,依次往后,发现工作面后方轴向测点的振速变化为先急剧减小,而后呈逐渐平稳的趋势,这是由于隧道开挖后,支护改变了原来的完整结构,振速在开挖区传播过程中存在均匀性特点。

3.3 不同砂岩顶板厚度数值模拟分析

为了研究不同砂岩顶板厚度对围岩振动的影响,模型把隧道顶板煤层厚度设定为1 m,砂岩顶板厚度分别为0.5,1.0,2.0,3.0及4.0 m5种工况进行模拟计算。模拟计算所得的轴向振速随测点间距变化规律如图9所示,模拟计算距工作面2 m处隧道轮廓测点的振速峰值,如图10所示。

图9 不同顶板厚度轴向测点振速峰值分布曲线Fig.9 Distribution curve of vibration velocity among measuring points of tunnel axial

图10 不同顶板厚度轮廓测点振速峰值分布曲线Fig.10 Distribution curve of vibration velocity among measuring points of tunnel outline

1)由图9分析可知,当砂岩顶板厚度为0.5 m时,振速峰值最大值为0. 596 7 m/s,最小值为0. 101 3 m/s;当砂岩顶板厚度为4 m时,振速峰值最大值为0.374 6 m/s,最小值为0.077 5m/s。当砂岩顶板厚度依次从0.5m增加到4m时,隧道1号测点的振速峰值依次减少了0.085 3,0.052 7, 0.041 1及0.030 3 m/s。

2)工作面的近区曲线变化较快,表明工作面附近易受爆破振动影响,距离工作面大于6 m时振速变化趋于稳定。

3)从图 8与10可以看出,各模拟工况中,隧道轮廓各点振速场分布状况基本一致。拱顶部位受到爆破振动影响最显著,振速明显高于其他部位,拱肩部位振速次之,拱腰部位的振动速度受爆破振动影响最小。

4 现场监测与安全振速控制

目前,我国《爆破安全规程》中采用萨道夫斯基公式[13]计算爆破振动速度:

(1)

式中:R为爆心距,m;Q为单段最大装药量,kg;V为振动速度, m/s;α为衰减指数;K为衰减系数。将式(1)取对数得:

(2)

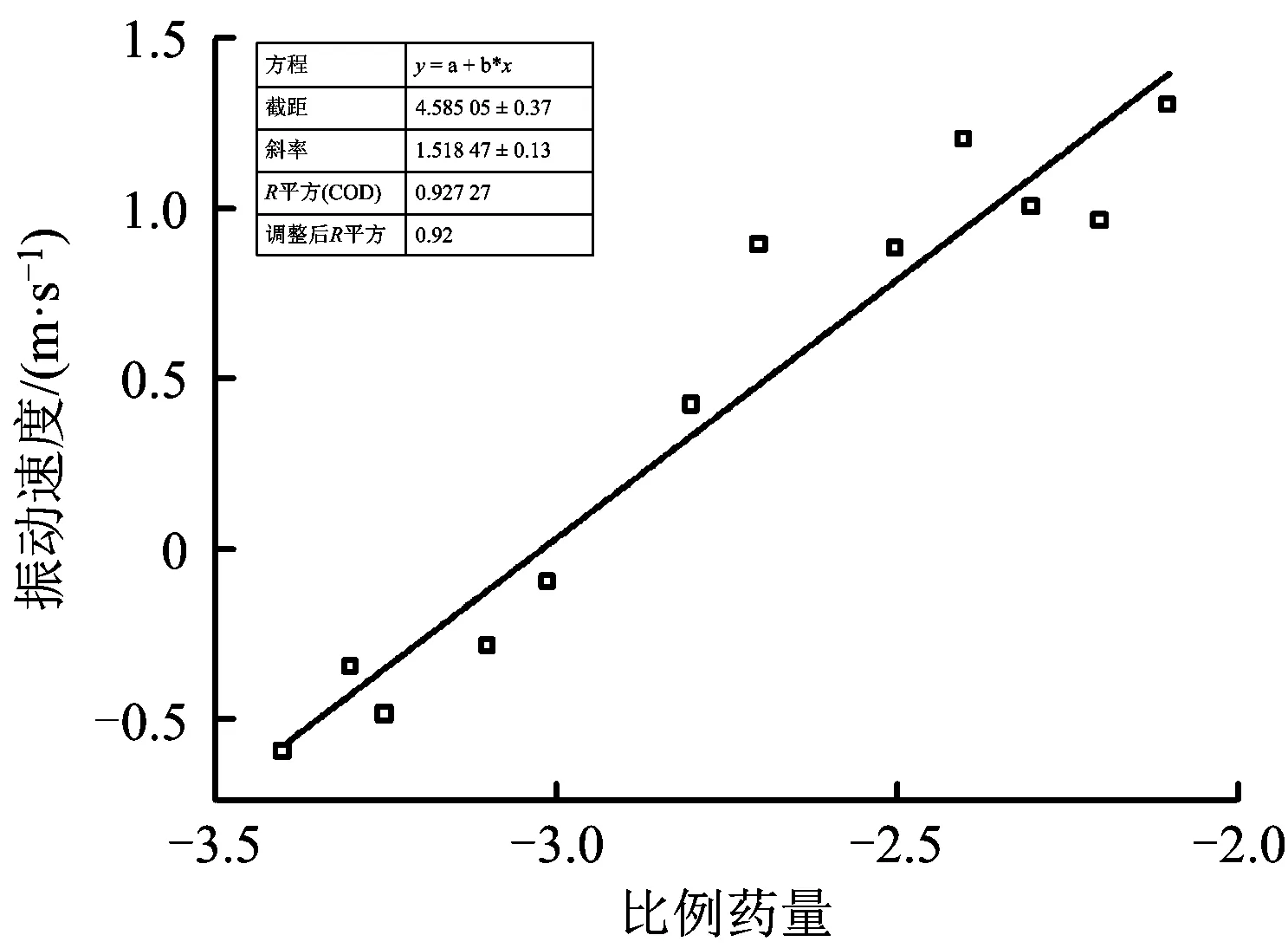

选取现场监测数据,由式(2)得到拟合曲线,如图11所示。由拟合曲线得到的衰减参数为K=e4.585=98.003,α=1.518 5,故隧道现场围岩振速修正公式为:

(3)

图11 拟合曲线Fig.11 The fitting curves

该隧道单段最大药量为14 kg,爆心距为12 m,由式(3)得出振速为0.085 6 m/s。根据岩石动力学理论[14-15],穿越煤层隧道围岩损伤断裂条件公式为:

(4)

式中:α为裂纹半径;σc为正应力,Pa;KIC为强度因子,Pa。根据岩石波速传递原理可得:

σ=ρCV

(5)

式中:ρ为密度,kg/m3;C为波速,m/s。结合该隧道围岩参数,取α为0.014,KIC为104Pa,ρ为2 500 kg/m3,C为3 600 m/s,由式(4)~(5)得出理论安全振速为0.08 89 m/s。由岩石动力学理论与爆破振动衰减规律对比分析,得出穿越煤层地段隧道爆破振速为0.08 m/s,结果与数值模拟振速峰值相吻合。

5 结论

1)隧道内同一部位的隧道振速场分布状况基本相似。当煤层厚度减小时,振速峰值呈加速增加趋势;当砂岩顶板厚度增加时,振速峰值呈加速减小趋势。

2)各模拟工况中,工作面位置处振速峰值最大,工作面后方的振速峰值随距离变化呈先急剧减小,然后振速峰值衰减趋于平缓。

3)隧道爆破振动时,隧道不同位置受爆破振动影响各异,其中拱顶部位受到爆破振动影响最显著,振速明显高于其他部位,而在拱肩部位振速次之,拱腰部位的振动速度受到的影响最小。

4)采用数值模拟、理论研究及现场监测3种方法,得出数值模拟计算振速峰值、理论分析振速峰值与现场监测振速峰值相吻合,建议穿越煤层段隧道爆破安全振速设定为0.008 m/s。同时,对此类隧道的爆破施工过程中,可根据以上分析,结合隧道具体煤层厚度及砂岩顶板厚度调整现场爆破药量,降低振速,确保施工安全。