主减速器壳夹具自动化夹紧设计

■ 山东五征集团有限公司 (日照 276800) 孟凡华 刘娇霞 胡太明 秦立刚

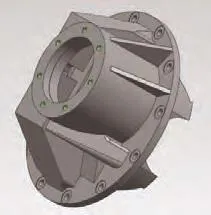

公司加工的零件为主减速器壳,如图1所示,加工主减速器壳使用的机床是四轴加工中心,可一次加工完成所有有位置度要求的尺寸。

图1 主减速器壳

本课题是在我公司现有夹具情况下,通过对夹具的改造,最终实现自动化夹紧工件,并且降低劳动强度、减少装夹时间。

1.夹具结构分析

主减速器壳现有夹具是用主减速器壳安装止口与其中一螺栓孔定位,利用四组钩型压板与螺母进行手动压紧的装夹方式,夹紧可靠,故本次改动采用原来的压紧方案即可。

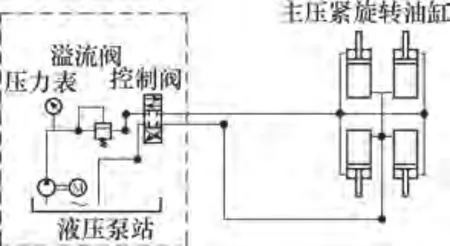

2.液压件的选择

根据夹具的动作要求,确定液压件的种类。主压紧应尽量靠近加工位置,考虑到压紧要可靠,且在松开时不影响工件的装夹,选择四个压紧力较大的旋转液压缸,这样当松开工件后,压板可以自动旋转90°,让开工件的装夹位置。压紧的主要作用是防止零件在定位时的倾斜和在加工过程中的颤动。

夹具的动力源为液压站,可以提供最大10MPa压力。在零件的加工过程中,液压站和夹具是分开的,使用快换插头,方便压紧与松开。配备保压蓄能器,这样可以避免在加工过程中由于夹具密封问题产生压力损失。液压缸的压紧和松开都由液压压力来实现。这样做的好处是可以避免液压缸在松开的过程中由于系统的背压而导致的动作不一致。

根据以上分析可以确定夹具的液压原理如图2所示。

图2 液压夹具油路示意

3.夹具改造

(1)压紧机构:拆掉原有压紧机构,增加液压缸压紧元件。

(2)其他压紧机构:增加蓄能器、单向阀、快换插头、压力表和油管等液压元器件。

4.改造成果

改造结果如图3所示。

图3

5.成效

(1)加工时间:加工时间由之前的16min/件,缩短至15min/件。

(2)劳动强度:降低了员工23.6%劳动强度。

(3)质量方面:自动化改造之后,由于压紧力稳定,加工尺寸、精加工余量及表面质量非常稳定,图样要求的几何公差得到了保证。

6.结语

我国的汽车工业起步较晚,在高精端技术方面还有比较大的进步空间,要想提升汽车制造业水平,就要靠产品的自动化生产来保证。

通过生产实践证明,自动化改造操作方便、效率高并且尺寸精确可靠。此改造完全可以借鉴到类似工件的加工过程中,推广价值较高。