某型制导炮弹滑动弹带间隙对弹头的影响

黄德隆,杨均匀

(南京理工大学 能源与动力工程学院,南京 210094)

制导炮弹的前部装备有精密的制导部件[1]。制导炮弹在制造和维护的过程中,位于炮弹尾部的滑动弹带会产生磨损[2]。美国从20世纪40年代开始弹带和弹托材料及其成型工艺技术的研究工作[3],首先采用酚醛塑料制备弹带,以减少炮管磨损,但效果不够理想,到80年代初,105 mm钨合金脱壳穿甲弹采用了尼龙6整体塑料弹带。我国从20世纪70年代初开始塑料弹带的研究工作,现在主要将滑动式塑料弹带应用于线膛炮发射尾翼稳定的炮弹。在炮弹运动过程中,滑动弹带在挤进过程中与膛线相互作用,使滑动弹带与膛线之间存在微小的间隙,会有漏气情况,即火药燃气沿着间隙进入炮弹弹丸前部。本文主要模拟仿真火药燃气沿间隙漏气时弹丸前部压力的分布,即模拟漏气产生的压力对弹丸前部制导部件的影响。

1 问题描述

在有关炮弹的相关试验中,弹体前部制导器件位置处布置有相应强度的塑料片,在弹丸发射后回收弹丸发现该位置处塑料片有破碎现象。塑料片破碎现象的发生意味着在弹丸发射过程中,制导部位置的压力过高导致制导元器件受影响甚至损坏。检验发现,造成弹丸前部压力过高的原因之一是滑动弹带在挤进过程中,与膛线存在间隙导致发射过程中漏气,火药气体进入弹丸前部,引起制导部压力过高。

2 模型建立

以155 mm榴弹炮身管和某型卫星制导炮弹为研究对象,建立相应的线膛模型和炮弹模型。

2.1 模型分析

膛线的横向剖面图如图1所示,凸起的为阳线,用a表示其宽度;凹进去的为阴线,用b表示其宽度;阳线到身管中心的距离为半径,用d表示其长度。阴线与阳线在半径方向的差称为膛线深度,用t表示。图1(b)中1为阳线,2为阴线,3为导转侧。一般而言,阴线的两侧平行于通过阴线中点的半径。

膛线的数目称为膛线条数,用n来表示,为了加工和测量方便,通常将膛线条数做成4的倍数,并且膛线条数的多少与阴线和阳线的宽度有关,可由下式确定

(1)

膛线是在身管内表面与身管轴线具有一定倾斜角度的螺旋槽,如图2所示。

膛线的种类和结构由弹丸导转部的结构、材料、火炮的威力和身管寿命等因素确定。

制导炮弹的外形如图3所示,在其弹尾部和圆柱部之间应用滑动弹带,滑动弹带挤进过程中与线膛相互作用发生变形。

2.2 简化设计

由于间隙存在于滑动弹带与膛线的阴线之间,将每条膛线的螺旋槽之间存在的间隙大小都假设为相同,排除间隙存在差异的情况;弹丸长度与身管全长的比值小于十分之一,身管膛线的螺旋槽相对于弹丸表面接近直线;弹丸前部到炮口的距离,在弹丸发射后压力下降,依旧存在较长的行程。基于以上分析,可以对身管与弹丸模型进行合理简化,取一定长度的身管,建立二维轴对称仿真模型。二维模型即是将每条膛线单独简化处理,由于炮膛长度相较膛线螺旋角度过长,螺旋角度产生的影响可以忽略,模型如图4所示。

在弹尾部滑动弹带处的处理如图5所示。

所取身管长3 000 mm,身管阴线到身管中心的距离为80 mm,弹丸半径77.5 mm,滑动弹带到弹丸中心距离为79.5 mm,滑动弹带宽度为20 mm,滑动弹带左侧到弹丸底部距离为12 mm,弹丸圆柱部长390 mm,弹头圆锥部长270 mm。

在弹丸运动前,模型的入口处到弹丸底部距离为 500 mm,模型出口处到弹丸底部距离为2 500 mm。

3 网格划分

利用FLUENT提供的数值模拟方法和前后处理功能,基于ICEM对弹丸运动模型划分出非结构网格,导入计算。

限制全局网格最大尺寸为50 mm,采用三角形网格,将弹丸前后一定距离划分出一片较精细的网格域,将炮膛身管两端按一定距离划分出一片网格尺寸较大的区域,在弹丸的弹身上采用边界层处理,在膛线到弹丸之间的间隙处划分出更精密的网格。

由于本文着重分析弹丸与膛线间隙处的气体流动问题,因而对间隙处的网格提出更高的要求,提高网格数量是必要的措施。如图6~图12所示,是膛内各个位置的网格划分示意图,在边界均采取了网格加密处理。

4 仿真方法

FLUENT软件是目前最适合于模拟火炮膛内的高温高压气体运动的计算流体力学软件之一,通过给定初始条件和选定计算方法,可以得到精确的模拟结果。

4.1 控制方程

火炮膛内的漏气现象,也属于流体的一种流动,受到物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律[4-15]。

源项Sm是从分散的二级相中加入到连续相的质量,源项也可以是任何自定义的源项;p是静压;τij为应力张量;gi和Fi分别为i方向上的重力体积力和外部体积力;cp为比热容;T为温度;k为流体的传热系数;ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分,亦称为黏性消耗项。设本文研究的漏气现象的流动处于湍流状态,系统还要遵守附加的湍流输运方程。

4.2 边界条件

模型的入口处本质是弹丸发射后火药气体的燃烧,可以通过火药在药室的实际燃烧获得弹丸发射后火药气体的燃烧规律,得到压力、温度随时间的变化关系,如图13、图14所示。

将其编写成FLUENT可以读取的PROFILE文件形式导入,作为入口处的边界条件。

设置炮筒底为压力入口,设置压力和温度为导入文件数值。

在炮口处,由于弹丸还未出炮口,可以将炮口的边界条件设定为压力出口,压力设为一个标准大气压。

设置炮膛身管为绝热壁面,流体介质选择理想气体,选择相应的密度。

5 计算结果

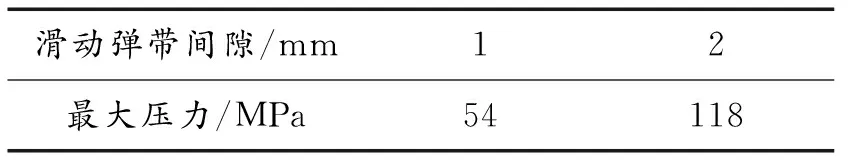

在该炮弹的试验中已知弹头塑料片位置处的最大承受压力为63 MPa,需要根据模拟的情况,寻找安全的间隙范围,保证弹头部制导元器件工作正常,不受影响。

通过Fluent软件模拟分析得出弹丸与膛线的各个不同间隙情况下的压力变化,绘制相关图表。

在间隙为1 mm时,塑料片位置处的压力随时间变化关系如图15所示。

此处的压力随时间变化曲线形状与弹丸发射后气体的压力随时间变化曲线形状的变化趋势相似,但数值不同,塑料片位置处在这个间隙下的压力最高达到54 MPa,随后下降。

此处达到最高压力时,弹丸所在位置处的身管上的压力分布如图16所示。

可以看出,在弹丸上,滑动弹带、圆柱部、圆锥部的各个交接位置处,气体压力会有明显升降变化,在弹带和弹丸底部,压力急剧降低,从240 MPa降低至25 MPa;从弹带到圆柱部压力又有一定升高,从25 MPa升高到75 MPa;从圆柱部到圆锥部时压力又降低到不足10 MPa。

此时的压力云图如图17和图18。

在滑动弹带挤进过程中,如果变形出现比较严重的情况时,即当滑动弹带紧贴弹丸圆柱部,取间隙为2.5 mm,此时的塑料片位置处的压力-时间变化关系如图19所示。

间隙扩大后,塑料片位置处的压力随时间变化曲线形状依旧与弹后气体的压力随时间变化曲线形状的变化趋势相似,压力最高可达118 MPa。

观察在间隙为2.5 mm时塑料片处压力达到最高时的压力分布情况如图20所示:

明显看出当间隙变大至滑动弹带与圆柱部平齐后,两处的压力变化趋向平整,并且弹带后部与弹带处的压力变化差减小。由于弹丸表面的滑动弹带厚度减小,可以认为弹丸上的凸起缩小,使弹丸发射后气体更易通过间隙。

此时的压力云图如图21、图22。

根据表1可以看出,由于间隙变大导致弹头部位的压力过大,最高压力达118 MPa,远远超过63 MPa,会导致塑料片破碎,以致影响该炮弹的制导元器件的正常工作;在间隙只有1 mm时,最高压力不超过54 MPa,低于63 MPa,可以定为安全间隙值,应该保证弹丸滑动弹带的损坏不能超过此值。

表1

6 结论

1) 即使滑动弹带与身管膛线的间隙小到只有1 mm,相对弹丸77.5 mm半径而言足够小,但随着弹丸发射后火药气体压力的升高,通过微小间隙也能使弹丸前部的压力升高至54 MPa。

2) 比较塑料片处与弹丸发射后的压力随时间变化曲线,可以明显看出,压力变化的时间点基本一致,说明即使存在间隙,但由于弹后气体的速度足够大,也能在相对比较短的时间内通过间隙传播到弹丸前部,保持压力变化的一致性。

3) 随着滑动弹带与身管膛线间隙的增大,塑料片所在位置处的压力峰值也会增加,在滑动弹带完全磨损的情况下,塑料片的压力最高可以达到118 MPa。