现代化采煤机摇臂姿态定位技术研究

申伟鹏

(山西煤炭运销集团神农煤业有限公司,山西晋城 048400)

0 引言

对于综采工作面自动化而言,其隶属于复杂综合体,它是通过控制系统、供电系统、供液系统、破碎机、转载机、运输机、液压支架以及采煤机协同工作。在此之中,最为重要的设备当属采煤机。由此可看出,若想实现综采工作面的自动化,那么首先需设计出符合我国煤层条件的自动控制系统。对于采煤机而言,其系统工程极为复杂,其中所包含的技术有自动化控制、通讯、电器以及机械等等。为了实现采煤机自动化,首先需对采煤机的自动化技术进行深入研究,而其所包含的子系统又分为故障诊断系统、自适应调高、自主定位、远程控制、通讯系统以及基本控制。采煤机的自主定位又分为两种,一种是位置定位,另一种是姿态定位,这二者均为自动化采煤机实施的重要问题。

1 采煤机姿态定位

1.1 姿态定位方法

就采煤机而言,牵引机构与其滚筒式的截割机构的连接主要通过铰接形式实现,并利用伸缩的油缸完成铰接中心的转动,与此同时,还利用轴编码器或是倾角传感器对采煤机的摇臂角位移、摇臂倾角或是工作面倾角进行采集,并在此基础上对其进行数学模型的建立,从而测算出摇臂高度,通过所得数据的分析,实现对采煤机截割姿态轨迹的描述,从而为其进行自动截割与远程控制打下良好基础[1]。

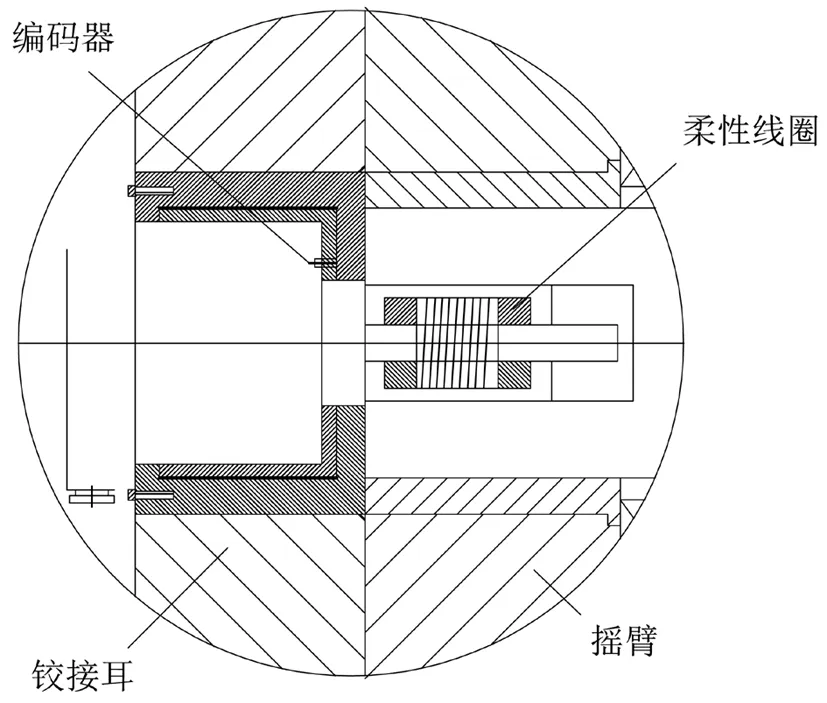

1.2 编码器姿态定位

由于采煤机隶属高集成度综采设备,且自身所含空间较为狭小,故而在进行各传感器的安装时难度相对较大。通常情况下,编码器都会安装于采煤机牵引部与摇臂之间的铰接耳处,且所选安装位置较为合理,并通过结构的优化设计,使得安装设备能够在复杂条件下持续稳定运行。在此背景下,设备能够合理地对狭小空间进行利用,从而在所安装的铰轴处能够使摇臂与铰轴同步转动,并确保实际的采煤数据与编码器所显示的数据一致。在进行铰轴与编码器连接时,需利用扁平小轴和较为柔软的联轴器,以此来有效降低加工难度,从而达到因振动所带来的编码器影响。从某一程度上来讲,此方式不仅降低了安装时所需条件,还充分利用了内部的有限空间,与此同时,还实现了对编码器的合理维护[2],如图1所示。

图1 姿态定位编码器连接安装示意图

2 编码器姿态定位

本文所选研究对象为综采工作面MG2x 200∕925 AWD的采煤机,该型式采煤机主要生产于盖州煤业公司,通过轴编码器对其机身转动角度进行测量,并根据相应公式对其采高进行计算。本研究所用的轴编码器的摇臂长度与分别率分别是2 350 m和2π∕4 096,且其自姿态定位的精度理论值为2 350 x 2π∕4 096,约为3.6 mm。从自动化控制的角度来讲,本研究所用理论值符合研究要求。然而由于在实际使用过程当中,采煤机所处环境较为恶劣,且工作产生振动程度相对较大,尤其是在薄煤层的环境下工作,因其机身相对较轻,故而在遇到断层岩时,常会出现较为强烈的震动现象。因此,在进行安装之前,首先需对其姿态定位的精度进行确立,使其能够符合所需要求,不仅如此,在设备运行一段时间后,尤其是有着明显的震动时,还需对编码器进行固定,如若不然,将会致使设备出现较大的姿态定位误差,从而严重降低自动化控制的效果。而此时,则需进行编码器的重新固定或是安装,并对其数据进行相应的改变,这在无形当中增添了许多麻烦,并对井下生产与推进造成了严重阻碍[3]。

3 姿态定位技术改进

3.1 位移传感器姿态定位

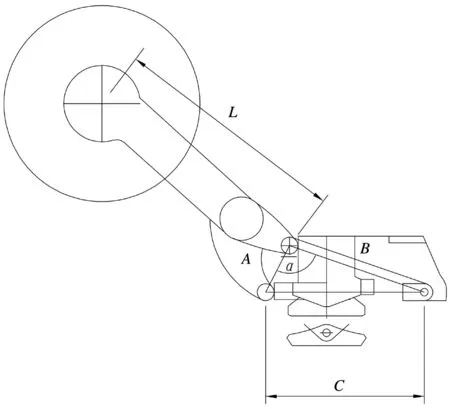

基于对编码器状况的研究,为了有效降低其在使用过程中所产生的不良影响,通过国内外相关技术的研究发现,对于采煤机而言,其姿态测量传感器的安装需在调高油缸内部,并通过相关设备对油缸内部的伸长量进行测量,根据所得数据对采高进行计算即可[4],其原理如图2所示。

采煤机调高油缸内部装有位移传感器的波导管和磁环,融为一体,为使用提供了便利,其中前者主要固定在油缸本体中,而后者则位于油缸活塞杆处,移动油缸活塞杆的过程中,会有纵向磁场产生在二者之间,而磁信号经过传感器转换以脉冲信号的形式呈现出来,接下来利用高速计时器来测定脉冲信号便能将磁环位置准确、快速地计算出来。

图2 油缸结构及原理

图3 为采煤机调高示意图。从图中能够看出,该结构牵引部与摇臂衔铰接中心与油缸和摇臂之间的距离A为定值,同时牵引部和油缸与牵引部和摇臂之间的距离B也为定值,油缸伸缩对二者均不会产生影响,但是会影响牵引部和油缸与油缸和摇臂之间的距离C。例如MG2×200∕925AWD,最大卧底可达29厘米,最大摇臂采高可达256厘米,精确度能够达到0.1毫米,油缸活塞长28.5厘米。并且利用信号将处理器和传感器隔离,能够令其抗干扰能力得到有效提升,使可靠性与稳定性得到有效保障[5]。

图3 采煤机调高示意图

3.2 改进效果

优势:其一,利用位移传感器将油缸实际伸长量计算出来,进而提升采煤机摇臂高度,能够令其精度得到明显提升,对采煤机摇臂采高进行测量时,若利用编码器,则其精度为3.6毫米,若利用位移传感器则能将其精度提升至1毫米,在放大误差的同时减小其倍数,使其精度更为精确;其二,利用该传感器能够令其保护问题得到有效解决,其防护性能得到显著提升,并且该传感器与油缸融为一体,位于其内部,因此可以提升抗震功能,即便工作环境较为复杂也能够适应;其三,传感器电流信号多处于4~20毫安,将信号隔离添加在信号前端能够令其可靠性得到明显提升,避免电磁环境过于复杂对其工作造成影响[6];其四,利选择该传感器后,对于断电归零与定期重标问题无需进行考虑,使及其磨损现象得到有效降低,令其稳定性与重复性得到有效保障,还能杜绝因振动给安装带来的问题[7]。

使用效果:根据实际应用情况能够了解,在改进采煤机后,盖州煤业1002对采煤机摇臂姿态进行测量时利用油缸位移传感器,明显提高了定位精度,同时提高了可靠性与稳定性,而安装因机械振动而导致的松动现象也明显降低,而重复拆装与搬家倒面现象也能有效避免,可以对其正常维护。将其应用于1002工作面后出现的问题明显减少,只有线缆断裂现象发生,能够更加稳定运行姿态定位系统和油缸位移传感器,以确保顺利进行综采自动化工作[8]。

4 结语

在定位采煤机摇臂姿态时所选的传感器为非接触式油缸位移传感器,与编码器相比,其精度更为理想,利用这一方式不仅能够令防护传感器问题得到有效解决,对于断电后归零与定期重标等问题也无需再次加以考虑,即便电磁环境较为复杂同样能够正常进行工作,所以环境不会对其造成影响,并能使自动化工作数据的可靠性与稳定性得到有效保障,因此可以将其广泛应用于采煤机中,其市场推广前景与移植性较强,经过一段时间的发展,其应用必将更为广泛。