风力发电机组齿轮油常见问题分析

张志勇,阿茹娜,郭江源,禾志强

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

0 引言

风机齿轮箱的润滑是摩擦学家和润滑工程师面临的主要技术挑战。虽然风机的可靠性运行记录令人印象深刻,但是一旦问题出现时,通常可以追溯到齿轮箱及轴承。因此,应特别关注风机齿轮箱润滑问题。在风机工作过程中,轴承往往受到高转速与低转速以及高负荷与低负荷相互转换等各种运行条件的影响,齿轮和轴承的接触压力、摩擦力会发生改变。随着机组输出功率增加,齿轮和轴承在运行条件变换时的接触压力会更高,摩擦力增大,而且设备运行温度增高。同时,恶劣的环境条件也会造成具有挑战性的润滑环境。例如,在沙漠中运行的风机暴露在空气中,而海上风力涡轮机则经常暴露在湿气中,这些客观因素都会给设备润滑带来更多的压力。因此,改进现有流体技术以保证设备可靠性运行一直是摩擦学家和润滑领域努力研究的热点问题[1]。基于聚琢-烯烃基础油设计而成的润滑油由于具有独特的优势,已被广泛的应用在风机润滑中,它通常能够提供更长的保养周期和更长的使用寿命,可以提高设备的可靠性。尽管如此,由于齿轮油长期运行依然会出现性能下降情况,造成润滑不良,影响设备稳定运行。

在对国内外相关研究及应用现状的基础上,分析齿轮油运行中齿轮油在使用过程中经常出现的问题及问题产生的根源,给出措施,为风电企业开展齿轮油性能监测提供数据支撑。

1 齿轮油性能

目前,常用的风机齿轮油主要品牌有美孚、壳牌、道达尔、福斯、嘉实多、克鲁勃、长城等,但适合风机应用的齿轮油牌号均为320。结合DL/T 1461—2015《发电厂齿轮用油运行及维护管理导则》中规定的运行中齿轮油的监测指标,分析齿轮油性能及国内外分析方法。

(1)外观。一般来说,齿轮油基础油、添加剂不同,颜色外观会表现出差异。颜色淡的齿轮油多是由轻质馏分和深度精制基础油生产的油品;颜色深的齿轮油多是由重质馏分基础油生产的油品,对于合成烃型齿轮油颜色相对较浅。国内外标准中对于油品外观均采用目测方法,指标为“透明”。

(2)水分。齿轮油中的水分一般以游离水、乳化水和溶解水三种形式存在。一般来说,游离水比较容易除去,而乳化水和溶解水不容易除去。游离水是和齿轮油完全分层的那一部分水;乳化水则是指和齿轮油形成乳浊液的那一部分水;溶解水是指和齿轮油互相溶解的那一部分水,存在于烃类分子空隙间,与烃类呈均相分布,溶解量取决于油品的化学结构组成和温度。

齿轮油中水分的来源主要有2方面:淤在运输和储存齿轮油过程中水分可以进入;于由于齿轮油具有一定程度的吸水性,能在与外界环境接触中吸收一部分水。齿轮油中水分的存在具有很大的危害性。首先会降低油膜的厚度和刚度,破坏油膜的承载能力,使润滑效果变差;其次加速有机酸对金属的腐蚀作用;第三,导致添加剂损失,尤其是金属盐类添加剂;另外,水分的过量存在,也会在合适的温度下,加速油品氧化速度。

目前,国内并没有测试齿轮油中的水分的标准方法,主要参照GB/T 7601—2008《运行变压器油水分测定法(气相色谱法)》和GB/T 7600—2014《运行中变压器油和汽轮机油水分含量测定法(库仑法)》。前者是利用气相色谱测定法,后者是利用库仑法测定油中水分。目前,国内测定风机齿轮油中的水分应用较多的是库仑法,具有操作简单,测试速度快、准确、重复性好等特点。

(3)酸值。中和1 g油试样中的酸性物质所需要的氢氧化钾毫克数称为酸值,用mgKOH/g表示。酸值可在齿轮油配方研究中用于控制齿轮油的质量,也可用于测定油品使用过程中的降解情况(氧化变质)。酸性物质包含油品中酸性物质的总量,如有机酸、无机酸、有机酯、酚类、铵盐和其他弱碱的盐类、多元酸的酸式盐和某些抗氧及清净添加剂。酸值升高表明油品中存在氧化或者抗氧剂的消耗现象。当油品酸值升高达到一定程度时,应立即更换油品。

国内外测定油品酸值的方法分为2种,一种是颜色指示剂法,如 GB/T 264—1983,SH/T 0163—1992,另一种是电位滴定法,如GB/T 7304—2014和ASTM D664—17a。前者是根据指示剂颜色的变化来确定滴定终点,变压器油、汽轮机油、抗燃油一般用该方法测定酸值。后者是根据溶液中电位变化来确定滴定终点。目前,一般采用电位滴定法测定风机齿轮油的酸值。

(4)运动黏度。黏度是油品流动性的一种表征,反映了液体分子在运动过程中相互作用的强弱,它是衡量油品形成油膜强度的重要指标,也是各种机械设备选油的主要依据。齿轮油牌号是根据黏度进行划分的。对于石油产品而言,石蜡基型原油含烷烃成分较多,分子间力的作用相对较小,黏度较低,环烷基原油含脂环、芳香烃较多,黏度一般较大。但需注意的是油品的流动性并非只取决于黏度,它还与油品的倾点有关。

黏度分为绝对黏度和相对黏度。绝对黏度分为动力黏度和运动黏度两种。相对黏度有恩氏黏度、赛氏黏度和雷氏黏度等几种表示方法。目前,应用较多的是运动黏度,它是油品的动力黏度与同温度下油品的密度之比。黏度等级的选择,主要参考齿轮线速度和环境温度两个方面。一般线速度低的,可选择较高黏度等级的工业齿轮油;线速度高的,要选择较低黏度等级的工业齿轮油。除此之外,要综合考虑使用温度的高低,油温高要选用黏度等级较高的工业齿轮油。对于要求使用温度很高和很低的特殊工业齿轮油,应向设备生产商或齿轮油供应商咨询。风电机组齿轮箱根据工况、负载、齿轮的设计,一般选用运动黏度为320 mm2/s的齿轮油,即牌号为320的齿轮油。

随着机组运行时间的延长,油品受到老化、污染、受潮等因素的影响,运动黏度会发生改变,而齿轮油黏度直接影响着齿轮疲劳寿命,因此,为了确保齿轮箱正常的使用寿命,需对齿轮油黏度进行常规检测。

国内检测运动黏度的方法有GB/T 265—1988和 GB/T 11137—1989。GB/T 265—1988是在某一恒定的温度下,测定一定体积的液体在重力下流过一个标定好的玻璃毛细管黏度计的时间,黏度计的毛细管常数与流动时间的乘积,即为该温度下测定液体的运动黏度。GB/T 11137—1989是测定一定体积的液体在重力作用下流过一个经校准的玻璃毛细管黏度计(逆流黏度计)的时间来确定深色石油产品的运动黏度。与GB/T 265—1988相比,只是黏度计应用和方法适用范围的不同。目前,一般采用GB/T 265—1988测定风机齿轮油运动黏度。

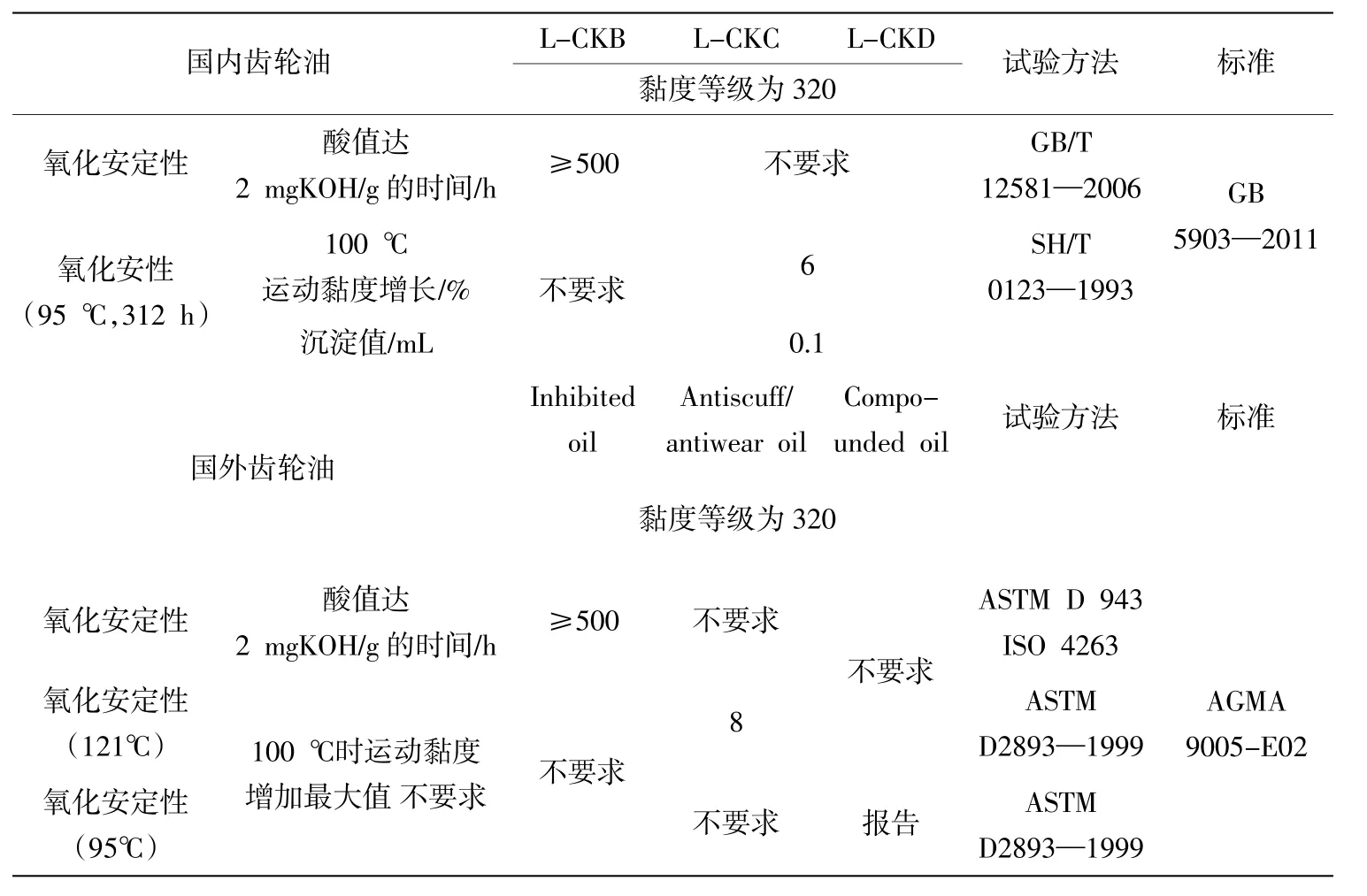

(5)氧化安定性。齿轮油抵抗氧化变质的能力叫做齿轮油的安定性。齿轮油的氧化安定性是反映齿轮油在储存、运输和实际使用过程中氧化变质或老化倾向的重要特性。油品在使用过程中,会与空气接触,发生氧化作用,尤其是在温度较高或有金属存在的条件下,加速油品的氧化过程。油品氧化后,颜色变深,酸值增加,黏度增大。对于工业齿轮油而言,目前测试氧化安定性试验的方法有2种,一种方法主要原理是向试样中通入一定纯度的氧气或干燥空气,在金属催化剂存在的作用下,在规定的时间和温度下,测定样品的沉淀值、酸值变化或者黏度的增加值等指标的变化;另一种方法是旋转氧弹法,是利用一个氧压力容器(氧弹),在水和铜催化剂存在的条件下,在150℃评定具有相同组成(基础油和添加剂)新的和使用中的油品的氧化安定性。不同的油品,选择的方法不同。DL/T 1461—2015中规定了风机齿轮油氧化安定性使用旋转氧弹法进行测定。表1中列出了国内外齿轮油测试氧化安定性的不同方法。

(6)抗乳化性。抗乳化性能是工业齿轮油重要质量指标之一。在规定的条件下使齿轮油与水混合形成乳化液,然后在一定温度下静止,齿轮油与水完全分离所需时间,以分钟表示。时间越短,抗乳化性能越好。GB 5903—2011中规定了L-CKB防锈抗氧型工业齿轮油,L-CKC中负荷工业齿轮油,L-CKD重负荷工业齿轮油的抗乳化测试方法是GB/T 8022—1987,该方法适合测定中、高黏度润滑的油和水互相分离的能力。另外,GB/T 7305—2003的方法修改采用美国试验与材料协会标准ASTM D1401-18a,此标准规定了40℃运动黏度为(28.8~90)mm2/s的油品,试验温度54℃±1℃。也可用于40℃运动黏度超过90 mm2/s的油品,但试验温度为82℃±1℃。

(7)倾点。倾点是指在规定的试样条件下,被冷却的试样能够流动的最低温度,是评价齿轮油低温使用性能的重要指标。齿轮油的倾点主要与油品的化学成分有关。一般认为,齿轮油的倾点温度要比设备运行环境的最低温度低5℃。风电机组尤其在严寒地区的机组,对油品的低温性能提出了明确的要求。

表1 国内外齿轮油氧化安定性测试方法

国内外测量倾点的主要方法分别有GB/T 3535—2006,ASTM D97-17b和ISO 3016:1994(E)。3个标准均是采用相同方法测试油品的倾点。将试样经预加热后,在规定的速率下冷却,每隔3℃检查一次试样的流动性。记录观察到试样能够流动的最低温度为倾点。

GB 5903—2011《工业闭式齿轮油》中规定320号齿轮油新油的倾点应臆-9℃,NB/SH/T 0467《合成工业齿轮油》中规定320号齿轮油新油的倾点应臆-30℃,AGMA 9005-E02,DN51517 Part 3,ISO 12925—1:2018中均规定齿轮油的倾点应臆-9℃。

(8)闪点。闪点是用以判断油品馏分组成的轻重的指标。如果齿轮油中混入轻质组分,油品闪点会降低。齿轮油的闪点是齿轮油储存、运输和使用的安全指标,同时也是齿轮油的挥发性指标。GB 5903—2011《工业闭式齿轮油》中规定320号齿轮油新油的闪点应逸200℃。NB/SH/T 0467—2010《合成工业齿轮油》中规定320号齿轮油新油的闪点应逸230℃,AGMA 9005-E02,DN51517 Part 3,ISO 12925—1:2018 中均规定齿轮油的闪点应逸200℃。

闪点的测定方法分为开口杯法和闭口杯法。前者用以测定重质齿轮油的闪点,后者用以测定闪点在150℃以下的轻质润滑的闪点。对于工业齿轮油采用的是开口杯法测定,国内外测试标准有 GB/T 3536—2008,ISO 2592:2017 和 ASTM D92-18。风机齿轮油闪点采用GB/T 3536—2008规定的方法。

(9)铜片腐蚀。铜片腐蚀是一种测定油品腐蚀性的定性方法。它主要测定油品有无腐蚀金属的活性硫化物和元素硫。该方法主要原理是将已磨光的标准尺寸的铜片浸入一定量的油中,并按产品标准要求加热到指定的温度,保持一定时间,结束后,将铜片洗涤后与腐蚀标准色板进行比较,确定腐蚀级别。

GB 5903—2011《工业闭式齿轮油》中规定320号齿轮油新油的铜片腐蚀结果应臆1。NB/SH/T 0586—2010《工业闭式齿轮油换油指标》中规定铜片腐蚀结果逸3 b。DL/T 1461—2015中规定了风机齿轮油铜片腐蚀结果的指标应臆2 a。

国内外铜片腐蚀测试标准分别为GB 5096—2017和ASTM D130-18,两个标准的方法等效。国内一般采用GB 5096—2017评定风机齿轮油铜片腐蚀性能。

(10)液相锈蚀。液相锈蚀是评价油品与水混合时对铁部件的防锈能力。主要是通过将油试样与蒸馏水或合成海水混合,把圆柱形的试验钢棒全部进入其中,在60℃下进行搅拌24 h后,观察试验钢棒锈蚀的痕迹和锈蚀的程度。国内采用的是GB/T 11143—2008,试验周期为24 h,而美国试验协会标准ASTM D665-14e1中建议的试验周期为4 h。

(11)泡沫特性。在高速齿轮、大容积泵送和飞溅润滑系统中,齿轮油生成泡沫的倾向是一个非常严重的问题,可以引发润滑不良、气穴现象和润滑剂的溢流损失,导致机械故障。

GB 5903—2011《工业闭式齿轮油》中规定了L-CKB,LCKC,L-CKD齿轮油新油的泡沫特性指标。目前,对于运行齿轮油中的泡沫特性指标无具体要求,只有DL/T 1456—2015中规定了运行中风机齿轮油的泡沫特性的具体指标。

(12)Timken机试验。极压性能试验是考察齿轮油负荷能力的重要试验项目。试验方法有四球机试验法、梯姆肯(Timken)试验机法、FZG齿轮试验机法、爱斯爱意(SAE)试验机法、法莱克斯(Falex)试验机法和阿尔门(Almen)试验机法。

GB 5903—2011《工业闭式齿轮油》、NB/SH/T 0586—2010《工业闭式齿轮油换油指标》中均规定了用Timken机试验方法对齿轮油极压性能进行评价。NB/SH/T 0586—2010《工业闭式齿轮油换油指标》中规定L-CKD齿轮油的梯姆肯OK值臆178 N时换油,LCKC齿轮油的梯姆肯OK值臆133.4 N时换油,GB 5903—2011中规定新齿轮油的梯姆肯OK值应逸267 N。DL/T 1456—2015中规定了运行中风机齿轮油的质量指标应逸222.4 N。

(13)四球机试验。四球机试验是评价齿轮油承载能力的指标,包括最大无卡咬负荷、烧结负荷、综合磨损指数和磨斑直径等。极压四球试验机于1933年由Boerlage设计,用来研究各类型润滑剂的承载能力。1962年ASTM D技术委员会提出了了相应的标准试验方法ASTM D2783-03(2014)和ASTM D 2596-15。目前,针对齿轮油的标准中采用四球机试验方法的有GB/T 3142—1982,GB/T12583—1998,SH/T0189—2017 和 ASTM D2783-03(2014)。

(14)油泥析出试验。油泥可以表征油品的老化程度。其原理是利用油泥在溶剂(正庚烷)和老化油中的溶解度不同,来判断油中是否有油泥析出,进一步判断油品是否有老化现象。采用的试验方法为DL/T 429.7—2017。风机齿轮油油泥析出试验参照DL/T 429.7—1991—2017方法执行。

2 齿轮油常见问题

2.1 颗粒污染

润滑油颗粒污染可以分为两类:铁污染和烟尘污染[2]。对于铁污染,污染源通常是由于频繁摩擦而从机器部件中出来的金属碎屑,主要成分是铁。这类污染可以通过增加润滑油的介电常数导致油劣化,减弱了油的绝缘特性并且还引起氧化。对于烟尘污染,污染源主要来自氧化产生的油相不溶性的颗粒和机械系统外部的灰尘。高浓度烟灰颗粒会增加润滑油的黏度,并可能导致油耗和严重的机械部件磨损和故障。

控制齿轮油颗粒污染的最佳方法是安装在线或离线过滤器。严格的颗粒污染控制措施,将会使轴承寿命增加2.6~3.7倍,并且提高齿轮箱的可靠性。在齿轮箱工作过程中,当与油膜厚度相同或比油膜厚度稍大的颗粒进入接触区时,会对接触表面造成伤害。像齿轮齿面的滑动接触中,硬质颗粒通过磨蚀磨损表面,同时增加摩擦能量损失并产生热量。在滚动接触中,颗粒会造成接触表面凹陷现象,导致表面粗糙化和引发表面的疲劳剥落。典型的齿轮磨损残余物硬质球墨铸铁颗粒是最具破坏性的,但是任何大量的硬质颗粒都会严重降低轴承寿命[3]。

另外,颗粒污染也会降低齿轮润滑油的使用寿命。 新鲜的金属磨损颗粒和新鲜磨损的部件的表面具有催化作用,可以加速齿轮油氧化降解。研究发现,新鲜的磨损金属表面会将油氧化的速度提高6~8倍,因此,齿轮箱中大量的钢屑磨损颗粒是风力发电机组齿轮油运行中最棘手的问题。

对于火电机组的润滑油,当例行试验发现油品颗粒度超过有关标准规定时,可以通过外接过滤机进行过滤,滤出杂质、水分、细小颗粒物等。而对于风电机组齿轮油,同样可以通过加装外接离线精滤系统有效滤掉齿轮油中的污染物。离线精滤系统过滤精度一般为(3~5)滋m,当过滤精度约3 滋m时,可能会过滤掉油品中的添加剂成分,而且系统压力也会增加。在实际滤油过程中,98.7%的粒径>3滋m的固体颗粒会被滤掉,使齿轮油清洁度达到标准要求[4]。但由于齿轮油具有较高的运动黏度,必须选择合适的滤芯材质、控制过滤速度才能顺利实现。

2.2 水污染

水在齿轮油中有着一定的溶解度,溶解度的大小主要取决于基础油的种类和添加剂类型及含量,但水在不同的齿轮油中的溶解度保持在(400~600)×10-6。少量的游离或溶解水污染均能够导致腐蚀和疲劳磨损。同时,水还可以与润滑油相互作用,加快润滑油氧化,使油酸值增加、油黏度增大,并最终导致过早更换润滑油。

在设备运行过程中,部件腐蚀、油中添加剂损失、微生物生产都与游离水有关。电偶腐蚀又称接触腐蚀,需要借助溶液中的离子流,而水的存在为腐蚀创造了条件。腐蚀容易造成点蚀、泄露、部件功能弱化甚至直接破坏,同时还造成氧化铁等磨料颗粒向油中释放。由于某些添加剂具有亲水性,容易聚集在水滴中或者水滴周围,从而破坏添加剂在油中分散成悬浮液的稳定性,造成添加剂功能的丧失。水不仅仅使添加剂失去作用,而且失去作用的添加剂反过来会影响其他组分,致使其他组分功能丧失。当油长期处在静止过程中,温度保持在(15~52)℃时,并在游离水存在的条件下,细菌和霉菌开始在油中繁殖[3]。这些微生物一方面改变润滑油的成分,恶化润滑油的理化性能和使用性能;另一方面能够形成油泥堵塞输送管路,并引起油品臭味、接触材料的腐蚀等[5]。

在设备运行过程中,油的氧化、表面疲劳磨损与溶解水有关。酯基的润滑油和添加剂都是通过酸和醇反应制得的,水在反应过程中作为副产物。在润滑系统中,条件满足的情况下溶解水能够使酯基添加剂分解为醇和酸。酯基添加剂慢慢被消耗,产生的酸促使腐蚀,还可能与金属表面产生污垢凝胶。早期的研究表明,水像金属铜一样能够加速油品的老化,更为重要的是当水与金属铜或铁共同存在时,氧化速率将提升120倍。在疲劳过程中,裂纹从表面开始并向下扩散。齿轮油将溶解的水带到这些裂纹的尖端,此处金属具有高度的反应性。水能够被分解为氢气和氧气。氧气与润滑油或金属表面发生反应,但氢气。危害更大,氢气是已知的最小分子。 它的小尺寸允许它通过晶界扩散进入金属,这加速了裂纹通过轴承钢的传播并缩短了剥落形成和部件失效的时间[3]。

鉴于水的危害性,去除水的方式有两种:一是要通过安装呼吸器尽量减少水污染;二是要通过外接过滤装置及时排出进入齿轮油中的水分。

2.3 齿轮油氧化

高温、水、金属离子的存在都可以加速氧化过程,从而产生羰基酸,使油品酸值增加。当齿轮油酸值增加与红外光谱中氧化峰同时出现时,证明齿轮油已出现明显的氧化现象[6-7]。

在红外光谱中,可以通过鉴定羰基峰(C=O)的吸收强度来确定齿轮油的氧化水平。因为羰基能够吸收波长为6300 nm(波数为1587 cm-1)左右的红外光。在这个区域,很少有基础油在该波段附近有明显的特征吸收峰,但是,风机齿轮油中有各种添加剂像增粘剂、极压剂等。其中,增粘剂一般是有机酯类聚合物,会对齿轮油氧化水平的判断产生干扰。控制齿轮油氧化的应注意3点。

(1)确保冷却系统能及时运行,加强齿轮油温度监控,严格控制齿轮油运行温度。

(2)制定合理措施,确保齿轮油中水分含量在合理范围内。

(3)按时进行油品质量监测,确保润滑效果良好,降低非正常磨损风险,并且尽量滤出齿轮油中金属磨损颗粒,降低金属颗粒对油氧化催化作用的危害。

3 总结

风机齿轮油在使用过程中出现性能下降的基本原因可以归纳为:水污染、颗粒污染、油氧化。颗粒污染物对油的理化、电性能有很大的影响,可能导致过度的机械磨损和失效[7]。有研究表明[8],超过80%的机器磨损是颗粒污染引起的,润滑油颗粒污染监测在预防齿轮箱设备故障中起着重要的作用。尽管如此,三种因素之间存在着相互关系,水污染和颗粒污染都会使油氧化的速度加快,油氧化后会使颗粒污染的程度增加等,因此,在对齿轮油进行性能监测时注意4点。

(1)掌握评价齿轮油性能的指标及对每项指标进行监测的意义。

(2)根据标准规范制定每项性能指标的测试周期。当润滑设备或齿轮油出现异常问题时,了解应进行哪些非例行性检测,避免过度使用。

(3)检测分析完成后,利用数据综合分析,客观、准确地评价运行中齿轮油的性能状态。

(4)对有异常的试验数据,要结合设备运行的状态,制定合理的处理措施,防止重大事故的发生。