装配式桁架檩条的整体抗弯性能研究*

李 慧

(中铁第一勘察设计院集团有限公司,西安 710043)

檩条是建筑屋面结构体系中的重要受力构件,当建筑要求形成宽阔灵活的大空间时,柱距可能达到12~18 m,有时甚至超过20 m,此时常规的实腹式冷弯薄壁型钢C形或Z形截面已不能满足设计需要。解决该问题的方法大多是改用实腹式H型钢或采用托梁(架)以减小檩条跨度[1],但这些做法易使结构体系复杂、施工难度增加,且往往用钢量偏大,对发展大柱距、大空间钢结构十分不利[2]。桁架式檩条由于刚度大、承载力高、施工方便、整体用钢量经济等优势,正逐步得到推广应用,特别是对大型物流仓库、体育场馆、会展中心、旅客站台等大柱距结构体系,已成为其屋面檩条的首选形式[3]。

目前在实际工程中,桁架式檩条弦杆一般采用镀锌冷弯薄壁型钢,腹杆多采用高频焊薄壁钢管,弦杆和腹杆的连接节点多采用焊接(电阻焊或CO2气体保护焊)的连接方式[4-7],此连接方式对焊接工艺有较高的要求,在焊接过程中容易出现焊穿或破坏镀锌层等现象,国内有加工制作能力的钢结构公司较少,这对桁架式檩条在工程实际中的推广应用不利。在此背景下,装配式桁架檩条的概念应运而生,装配式桁架檩条弦杆与腹杆的连接节点采用螺栓连接,避免了高要求和高成本的焊接工艺,体现了装配式建筑思想。

装配式桁架檩条作为一种新型桁架式檩条,目前相关的研究分析较少。因此,本研究通过对装配式桁架檩条的试验和数值分析,研究其在重力荷载及风吸力作用下的整体抗弯性能,得到高跨比、腹杆截面和檩条支撑等对装配式桁架檩条受力性能的影响规律,为装配式桁架檩条的设计提供参考。

1 试验研究

1.1 试件设计

对跨度为6 m的装配式桁架檩条(由两榀檩条组成)进行试验(各试件尺寸如表1和图1所示)。试件采用Q235B钢材,其上、下弦杆为 M型冷弯薄壁型钢(截面尺寸如图2所示,厚度为3 mm),腹杆由空心电焊圆管制作而成,除端腹杆为截面 φ32×3外,其余腹杆均采用 φ25×1.5。腹杆圆管两端通过压平与上、下弦杆采用M12普通螺栓连接(图3),而檩条上弦通过 M16高强度螺栓与主钢梁上翼缘连接,下弦通过M12高强度螺栓与主钢梁腹板连接(图4)。檩间支撑采用上、下弦交叉支撑(角钢┗45×5)的方式(图5),设置在两榀桁架檩条之间。

表1 试件设计及对比组Table 1 Specimen design parameters and the comparison groups

图1 试件尺寸Fig.1 Specimen size

图2 M型弦杆截面尺寸Fig.2 M-type chord section size

图3 螺栓节点连接示意Fig.3 Bolted joint connection diagram

图4 檩条下弦端部支座节点连接示意Fig.4 Connection diagram of joints of support at lower chord end

图5 檩间交叉支撑示意Fig.5 Schematic diagram of crossed supports of purlin

图6 试验加载装置Fig.6 Test loading set-up under vertical gravity load

图7 试件位移计和应变测点布置Fig.7 Arrangement of displacement gauges and strain measuring points

1.2 试验装置及测点布置

本试验采用三层分配梁(纵向两层、横向一层)加载系统进行加载,如图6所示。通过在檩条长度方向的4个四分点处施加集中荷载来模拟试件整体承受均布荷载的情况。加载采用200 kN油压千斤顶,通过与其相连的拉压传感器控制加载步。支承檩条的钢梁通过8个固定装置与门架相连,钢梁一侧的上下翼缘分别与2个固定装置采用4组螺栓连接固定,2根钢梁左右两侧共8个固定装置,能很好地约束钢梁的移动和转动,可认为钢梁没有刚体位移。同时在檩间支撑处设置侧向滚轮约束檩条的平面外位移,以作为檩条的有效侧向支承点。为便于描述,定义两榀檩条中北侧檩条为主檩条,南侧檩条为副檩条。

试件由两榀桁架檩条组成,为控制测点数量,分主檩条和副檩条布置,测点具体如图7所示(仅列出典型试件WTP1和WTP4)。

1.3 试验现象及结果分析

试件WTP1承载能力极限荷载为78.65 kN,主檩条跨中的相应挠度为 147.08 mm,副檩条的为141.34 mm,试验曲线如图8所示。破坏模式最终为当端腹杆轴拉力达到23.33 kN时,端腹杆与弦杆连接螺栓孔受螺栓挤压和剪切作用发生撕裂,螺栓脱出(图9)。试验中未出现平面外失稳现象,檩条上、下弦杆基本处于弹性,但上弦杆由于存在节间荷载致使上弦杆存在一定的(次)弯矩。限于篇幅,其他试件试验结果见表2,通过对比发现:

1)限于螺栓节点强度较低,试件 WTP1、WTP2和WTP3均发生节点破坏,檩条高度和檩间支撑数量的变化对极限承载力影响不大。

图8 试件WTP1试验曲线Fig.8 Test curves of specimen WTP1

图9 试件WTP1破坏现象Fig.9 Failure mode of specimen WTP1

表2 试验结果Table 2 Summary of test results

2)在风吸力作用下,设置1道檩间支撑的试件WTP6出现上弦平面外失稳现象,如图10所示,在侧向支撑点与端部支座间上弦杆发生平面外失稳(对应2个失稳半波),极限荷载较设置2道檩间支撑的试件WTP4下降了13.7%,表明檩间支撑有利于增强檩条的平面外稳定性。另外,试件WTP4挠度过大,约为跨度的1/30,实际上早已超过其受力极限状态,加上千斤顶加载量程达到最大值,已无法继续加载。

3)风吸力作用下的檩条极限荷载较重力荷载作用下提高了56.6%,这主要是由于风吸力作用下,檩条端腹杆受压,节点不易发生竖向重力荷载作用下的拉剪破坏,因而极限荷载有较大幅度的提高。

图10 试件WTP6破坏现象Fig.10 Failure mode of specimen WTP6

2 数值模型构建

2.1 模型基本信息

装配式桁架檩条由M型弦杆、腹杆及螺栓节点组成。采用大型有限元软件ABAQUS构建数值模型。其中,M型弦杆采用线性减缩积分壳单元(S4R)模拟,腹杆采用两结点空间线性梁单元(B31)模拟。螺栓结点包括螺栓及连接片,螺栓采用实体单元,连接片采用壳单元(S4R)。为简化分析,仅建立单榀桁架檩条数值模型,并将檩间支撑作为桁架檩条的侧向可靠支承点。

试验用材为Q235B,根据材性试验获得相应的材性数据,如表3所示,并采用多线性强化模型和von Mises屈服准则来模拟钢材的本构关系。

表3 钢材材性试验结果平均值Table 3 Average value of steel material test results

根据桁架檩条上、下弦杆与主钢梁的连接方式,数值模型中将弦杆端部设置为固接,并将荷载以面荷载的形式均匀施加在桁架檩条上弦杆的上翼缘表面处。此外,在进行非线性屈曲分析前,通过特征值屈曲分析将首阶屈曲模态作为结构的初始缺陷(L/1 000,L为檩条跨度)引入到数值分析模型中,忽略残余应力和弯角硬化的影响。

2.2 数值模型验证

以试件WTP1为例,其试验破坏模式和整体变形情况与数值模拟结果的对比如图11所示,两者大致相符。由于节点处容易出现腹杆拉起的现象,导致檩条整体变形较大,端腹杆与弦杆的螺栓连接节点将控制结构承载力。试件数值模拟的荷载-跨中挠度曲线如图12a所示,两者十分吻合,因为节点强度较低,节点破坏时结构还处于弹性阶段。另外,由图12b可见:跨中侧向位移基本控制在10 mm以内,未发生上弦平面外失稳,结构整体刚度无明显下降。

图11 试件WTP1破坏变形模式对比Fig.11 Comparison of failure modes of specimen WTP1

图12 试件WTP1荷载-位移曲线对比Fig.12 Comparison of load-displacement curves of specimen WTP1

2.3 檩条形式改进和优化

试验和数值模拟结果均表明檩条整体刚度不足、挠度过大,引起此问题的根源在于节点腹杆压扁弯折处被拉起,且端腹杆和弦杆螺栓连接节点处抗力偏低,故提出以下改进和优化措施:

1)针对节点腹杆压扁弯折处被拉起导致结构挠度过大这一问题,在腹杆压扁部分上设置一块足够厚度的钢板(建议厚度取10 mm)以抑制其拉起变形,如图13所示。

2)针对因弦杆厚度较薄导致孔壁发生承压和剪切破坏的问题,通过设置垫片这一构造措施予以解决,垫片规格型号与螺栓配套,建议采用防松垫圈。

图13 螺栓节点改进示意Fig.13 Improvement of modified bolted joints

3)提高螺栓规格、加大螺栓尺寸,建议采用8.8级M16螺栓。

3 装配式桁架檩条整体抗弯性能分析

在装配式桁架檩条整体抗弯性能分析中,钢材采用三折线型弹塑性本构模型(图14),弹性模量E统一取2.06×105MPa,强化段的斜率 E1设为弹性模量的2%,钢材的屈服强度 fy取235 MPa,极限抗拉强度 fu取375 MPa。

图14 三折线型弹塑性本构模型Fig.14 The trilinear elastoplastic constitutive model

3.1 高跨比的影响

高跨比的影响如表4所示,同一跨度桁架式檩条的极限荷载随着高度的增加而增大,但增大幅度总体逐渐减小。因此,实际工程中适当地加大桁架式檩条的高度,其承载力就会有效提高,但若一味地加大高度,腹杆的截面要求也大大提高,使用钢量增大、笨重且不经济。

表4还重点给出了高跨比为1/15时不同跨度檩条的极限承载力。在相同的高跨比下,桁架式檩条承载力随着跨度的增加而有所降低,这与理论分析结果是吻合的。在高跨比一定的条件下,跨度增加导致节间距离增加,上弦的节间弯矩可能有所增大,使上弦易于屈服,对整体承载力不利。

表4 装配式桁架檩条不同高跨比的计算结果Table 4 Calculation results of prefabricated truss purlins with different depth-span ratios

3.2 腹杆截面的影响

针对6 m跨度的装配式桁架檩条(设2道檩间支撑,檩条高度400 mm),取腹杆截面直径在 15~35 mm之间(厚度均为1.5 mm)进行分析,计算结果如表5所示,可见:腹杆截面大小对桁架式檩条的初始刚度几乎无影响,桁架式檩条的剪切变形主要取决于腹杆圆管两端压平与弦杆螺栓连接的方式。当腹杆截面较小时,桁架式檩条的破坏失效模式是腹杆,特别是端区腹杆的失稳,但当腹杆截面较大时,决定桁架式檩条承载力的关键构件将从腹杆转移到受压上弦杆,此时腹杆截面不起控制作用。

表5 装配式桁架檩条不同腹杆截面的计算结果Table 5 Calculation results of prefabricated truss purlins with different truss cross-section

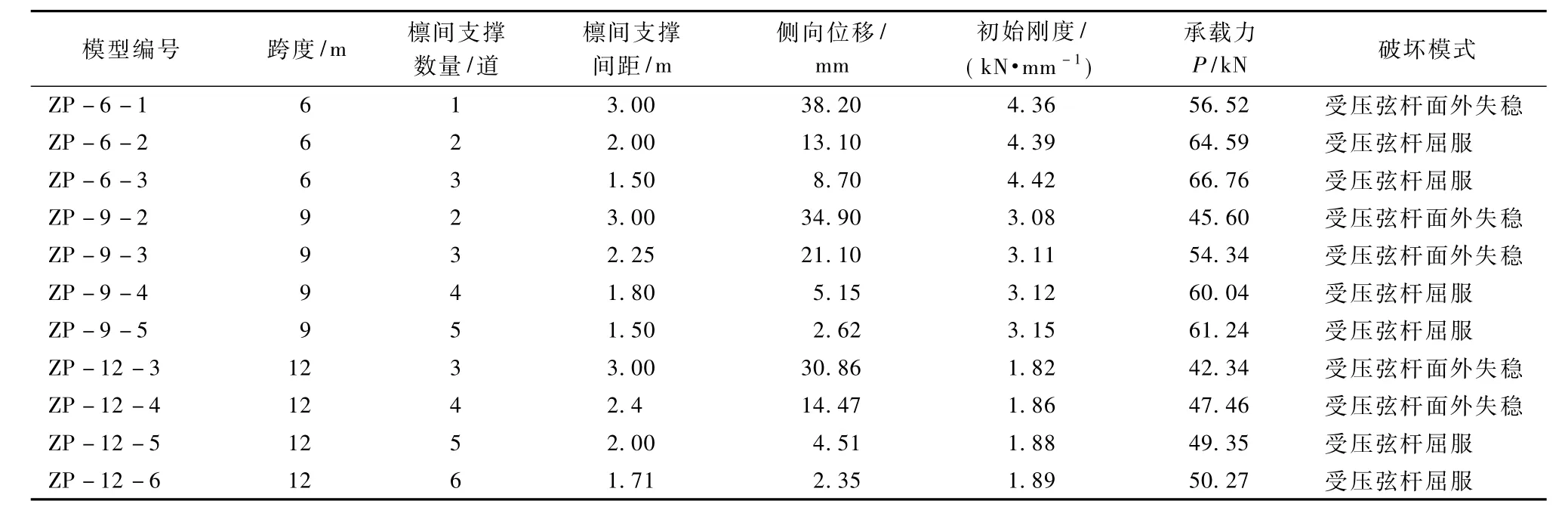

3.3 檩间支撑的影响

针对6,9,12 m跨度的装配式桁架檩条,取檩间支撑为1~3道、2~5道、3~6道分别进行分析,计算结果如表6所示。从中可见:檩间支撑数量对桁架式檩条初始刚度无影响,但决定了其承载力和破坏失效模式。当支撑数量较少时,上弦容易发生平面外失稳,影响檩条整体承载力;当支撑数量较多时,弦杆不会发生平面外失稳,此时更多的支撑对檩条抗弯承载力已无明显贡献;但支撑数量越多,会有利于檩条弦杆发展塑性,延缓其发生平面外失稳的趋势。

3.4 风吸力作用下装配式桁架檩条抗弯承载力

不同于竖向重力荷载作用,风吸力作用时,桁架式檩条的上弦受拉,下弦受压,下弦容易发生平面外屈曲失稳。设置1道檩间支撑的模型中受压下弦杆出现平面外屈曲失稳,檩条达到破坏,其承载力呈现下降的趋势,说明6 m跨度的檩条设置1道檩间支撑不能保证其整体稳定性。

由表7可知:设置2道支撑的模型比设置1道支撑的模型承载力提高了13%;而500 mm高度模型的初始刚度和承载力相比400 mm高度的分别提高9.6%和8.0%。可见:风吸力作用下檩间交叉支撑及高跨比对檩条的稳定承载力有显著影响。

表6 装配式桁架檩条不同檩间支撑的计算结果Table 6 Calculation results of prefabricated truss purlins with different supports between purlins

表7 风吸力作用下装配式桁架檩条模型及计算结果Table 7 Model and calculation results of prefabricated truss purlins under wind suction

4 结束语

1)本文提出的关于装配式桁架檩条弦杆和腹杆、檩条和钢梁、支撑系统的装配连接方式,能实现桁架式檩条的快速装配,有利于促进大柱距、大空间钢结构建筑的快速发展。

2)通过对采用螺栓连接节点的装配式桁架檩条结构进行试验研究,重点考察了其在竖向重力荷载及风吸力作用下的抗弯性能和破坏失效模式,发现在重力荷载作用下螺栓连接节点易发生变形和破坏,降低檩条整体刚度和承载力。而在风吸力作用下,螺栓节点破坏相对不易。

3)结合试验结果,建立并优化了装配式桁架檩条的数值分析模型,并就高跨比、腹杆截面、檩间支撑进行了数值参数分析。结果表明:增大高跨比能有效提高桁架檩条的承载力,但提高幅度随着高跨比的增大逐渐降低;当腹杆截面过小时,檩条的破坏失效模式为端区腹杆的失稳;檩间支撑数量对装配式桁架檩条初始刚度无明显影响,但支撑数量过少檩条会发生上弦平面外失稳,影响檩条承载力。另外,在风吸力作用下,檩条高跨比和侧向支撑数量对其抗弯承载力影响显著,影响规律与竖向重力荷载作用下相似,工程中可以用增加支撑的方法来提高结构的整体稳定性且应考虑大跨度檩条抵抗风吸力的能力。